Empresas que trabalham com maquinários precisam estabelecer estratégias que minimizem os riscos com máquinas e equipamentos e tornem o ambiente de trabalho mais seguro para os colaboradores. Essas estratégias são orientadas pela NR 12, que define o que deve ser feito.

Entenda quais são os principais riscos com máquinas e equipamentos, medidas de segurança que devem ser implementadas, as diretrizes exigidas pela NR 12 e como fazer a mitigação desses perigos.

Modelo pronto e digital: Checklist de segurança do trabalho para acompanhamento e registro das inspeções

- O que é o risco com máquinas e equipamentos?

- O que a NR 12 diz sobre os riscos com máquinas e equipamentos?

- Como reduzir os riscos com máquinas e equipamentos?

- Quais são os riscos com máquinas e equipamentos?

- O que fazer depois que os riscos são identificados?

- Quais são os procedimentos de segurança recomendados pela NR 12 para diminuir os riscos com máquinas e equipamentos?

- Como minimizar os riscos com máquinas e equipamentos com ações práticas?

- Qual a importância de reduzir os riscos com máquinas e equipamentos?

- Como adequar máquinas e equipamentos às exigências da NR 12?

- Como a tecnologia pode ajudar no controle dos riscos com máquinas e equipamentos?

O que é o risco com máquinas e equipamentos?

Riscos com máquinas e equipamentos são situações de perigo às quais os trabalhadores estão expostos. Esses riscos podem ser causados tanto por falta de treinamento, quanto pela operação incorreta dos maquinários, ausência de medidas de proteção e negligência com inspeções e manutenções.

Todas essas falhas de processo podem contribuir para que a probabilidade de ocorrência dos riscos aumente, causando acidentes de trabalho e prejudicando a saúde dos trabalhadores.

Para conter esses riscos, existem normas de segurança, como a NR 12, que definem as medidas de segurança que devem ser adotadas pelas empresas em cada fase: aquisição, instalação, operação e manutenção dos maquinários.

O que a NR 12 diz sobre os riscos com máquinas e equipamentos?

A norma regulamentadora nº 12 é uma diretriz que orienta as empresas sobre o que deve ser feito para reduzir riscos com máquinas e equipamentos, promovendo maior segurança no ambiente de trabalho.

Através de suas instruções, a norma busca diminuir a quantidade de acidentes de trabalhos, aumentar a saúde e segurança ocupacional e reduzir erros de operação nos equipamentos.

Em seu texto, a NR 12 determina:

- Arranjos físicos e instalações;

- Instalação de dispositivos elétricos;

- Necessidade de realização de análise e apreciação de riscos;

- Realização de inspeções para adequação dos equipamentos;

- Utilização de dispositivos de segurança e de paradas de emergência;

- Sinalização dos maquinários;

- Procedimentos de manutenção, inspeção, ajustes, reparos e limpeza;

- Procedimentos de trabalho e de segurança;

- Capacitação dos profissionais;

- Requisitos específicos de segurança.

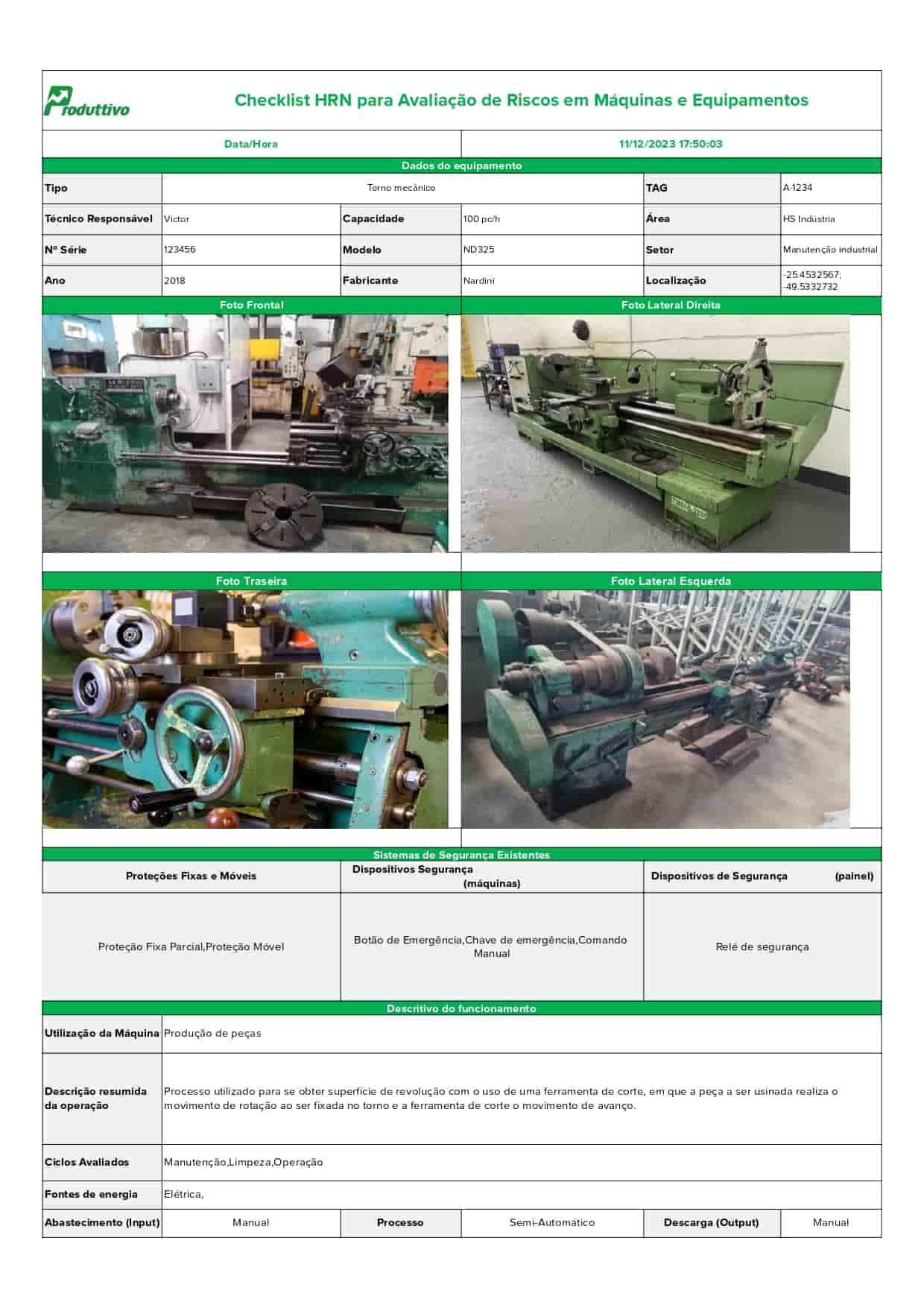

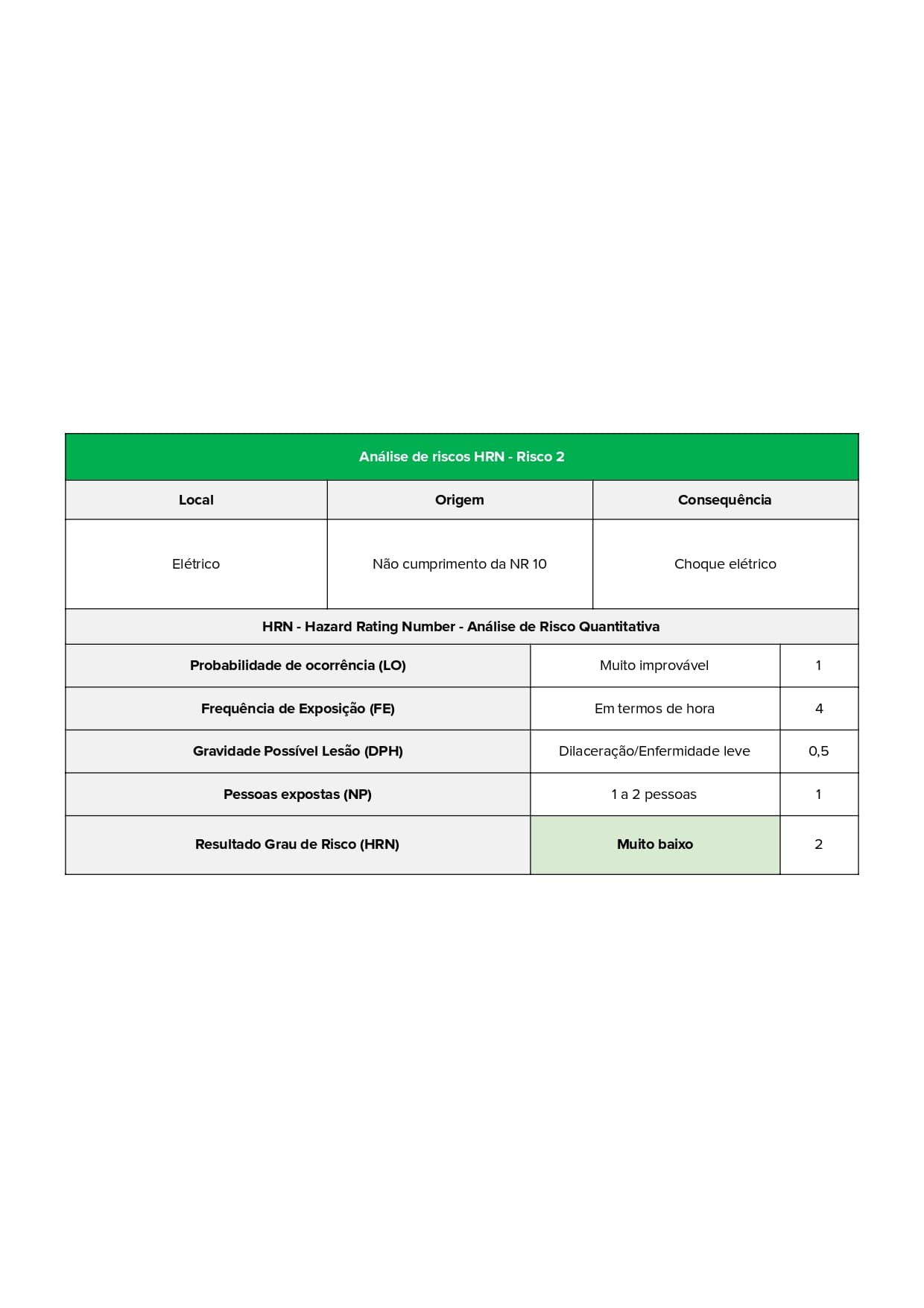

Exemplo de avaliação de riscos de máquinas e equipamentos

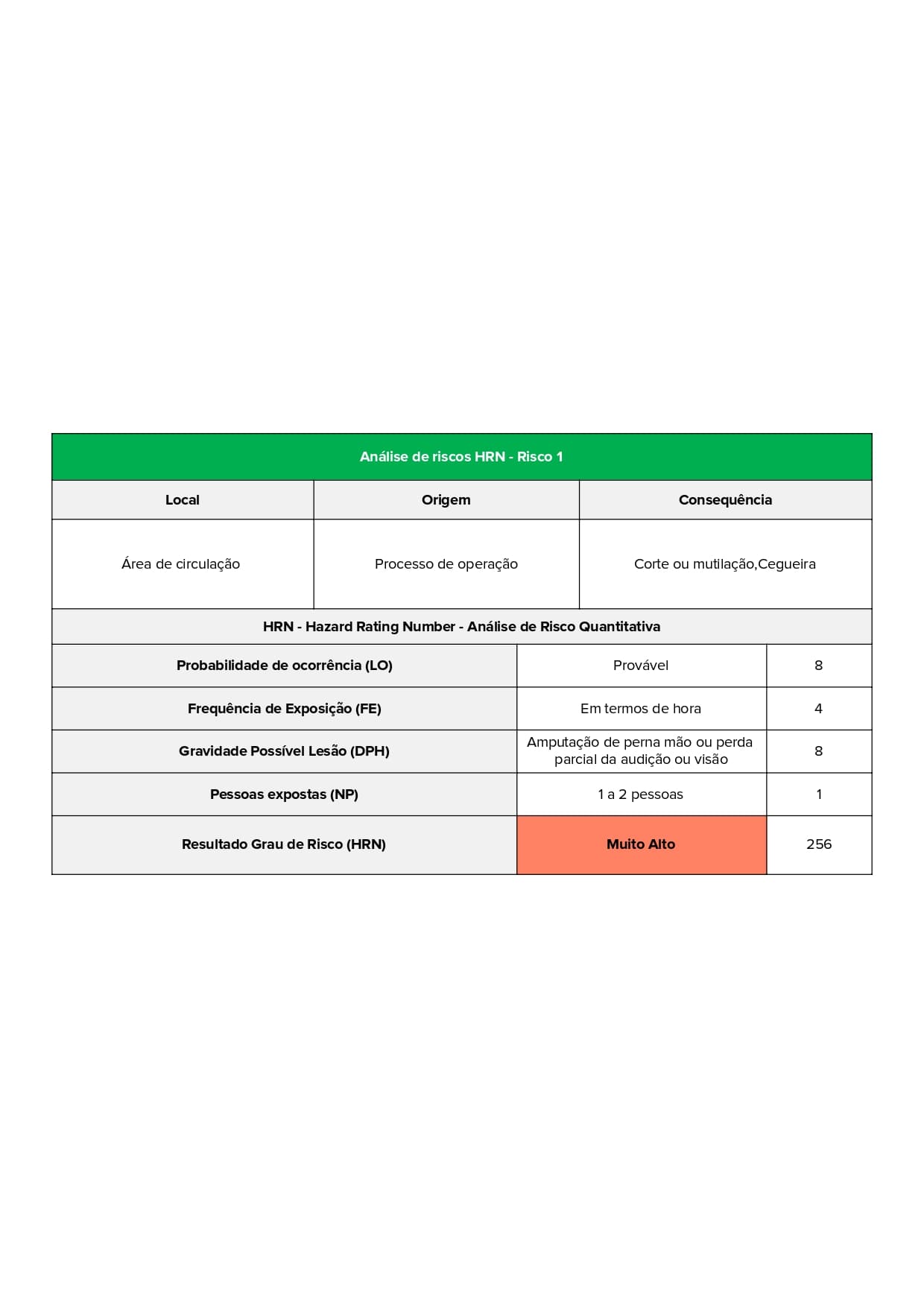

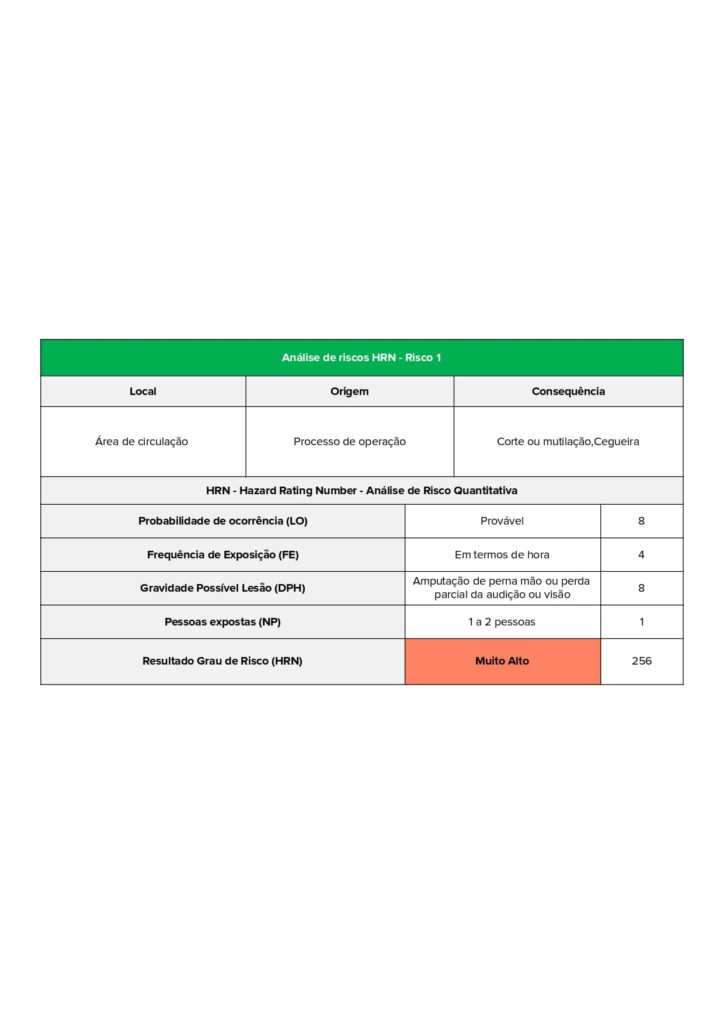

Para minimizar os riscos com máquinas e equipamentos, uma análise de risco deve ser realizada pelas empresas, para mapear todos os perigos possíveis, a probabilidade de ocorrência e o nível de severidade do risco.

A melhor forma de empreender essa análise é através do cálculo HRN (Hazard Rating Number), uma metodologia que combina variáveis para descobrir o grau de risco de cada equipamento e com isso priorizar as ações de adequação e segurança.

O cálculo do HRN é feito através da seguinte fórmula:

HRN = LO x FE x DPH x NP

Em que:

- LO: probabilidade de ocorrência;

- FE: frequência de exposição;

- DPH: grau da possível lesão;

- NP: Número de pessoas sob risco.

Através da multiplicação dessas variáveis é possível encontrar o grau do risco a partir da seguinte categorização:

- 0 – 1: Aceitável;

- 1 – 5: Muito baixo;

- 5 – 10: Baixo;

- 10 – 50: Significante;

- 50 – 100: Alto;

- 100 – 500: Muito alto;

- 500 – 1.000: Extremo;

- Maior que 1.000: Inaceitável.

Veja um exemplo da aplicação do método HRN para avaliação de riscos, feita através de um checklist que realiza o cálculo de valores automaticamente:

Experimente grátis: Modelo de checklist HRN com cálculo automático de valores

Esse é um checklist criado no sistema do Produttivo, pensado para agilizar o preenchimento de relatórios e a análise de riscos em campo. O checklist conta com recursos como: anexação de fotos tiradas na hora, preenchimento de campos textuais por comando de voz, cálculo automático do HRN e assinaturas digitais.

Você pode testar esse modelo de forma gratuita ao fazer um cadastro no sistema, ou criar o seu próprio modelo!

Como reduzir os riscos com máquinas e equipamentos?

Para diminuir os riscos com máquinas e equipamentos é necessário entender se os equipamentos estão cumprindo as diretrizes da NR 12, quais adequações ainda precisam ser feitas e o nível de risco que representam.

Veja um passo a passo de como fazer isso de forma prática:

1. Conheça as principais normas sobre o tema

Para saber se os equipamentos estão adequados e quais requisitos ainda precisam ser cumpridos é preciso conhecer as exigências das principais normas regulamentadoras que abordam o tema. Alguns exemplos são:

- NR 12;

- NBR 12.100;

- NBR 14.153;

- NBR 13.849.

2. Mapeie máquinas e equipamentos através de um inventário

Conhecer os maquinários da empresa é outro pilar importante, para isso um inventário de máquinas e equipamentos pode ser criado, de forma e reunir em um único documento todas as informações sobre os ativos, como:

- Nome;

- Marca;

- Modelo;

- Nome do fabricante;

- Ano de fabricação;

- Número de série;

- Tipo de equipamento;

- Identificação dos responsáveis pela operação e manutenção da máquina;

- Especificações de uso;

- Documentos técnicos;

- Manuais;

- Dados sobre a experiência do uso do equipamento (histórico de acidentes e danos).

Você pode registrar esse mapeamento na planilha de inventário criada pelo Produttivo. Ela pode ser baixada gratuitamente e basta substituir os dados de exemplo pelos dados reais da sua operação. Veja como ela é:

Baixe grátis: Planilha em Excel de inventário de equipamentos

Ao compilar todas essas informações será possível ter um diagnóstico completo e aprofundado sobre os equipamentos e a situação de cada um.

3. Determine os limites dos maquinários

Definir limites é outra tarefa importante para reduzir os riscos com máquinas e equipamentos, porque ao estabelecer parâmetros que os equipamentos precisam atender, fica muito mais fácil controlar quando alguma irregularidade acontece.

Alguns exemplos de limites que devem ser determinados:

- Limites de espaço (locais destinados às pessoas que interagem com o ativo, conexão do equipamento com fontes de energia, cursos em movimento);

- Limites de tempo (vida útil dos equipamento e de seus componentes, tempo de uso e intervalos recomendados);

- Limites de ambiente (temperatura, uso interno ou externo, poeira, incidência de luz, clima seco ou úmido).

4. Faça a avaliação de riscos com base no método HRN

Vimos que o método HRN é uma boa alternativa para medir e categorizar os riscos com máquinas e equipamentos.

Antes da realização do cálculo em si, os potenciais riscos no espaço de trabalho devem ser mapeados. Precisam ser considerados os perigos existentes em cada tipo de interação com o maquinário e em cada fase de operação.

Depois dos riscos listados é hora de entender o grau de severidade de cada um, para definir quais ações de adequação devem ser priorizadas. Para isso aplique a seguinte fórmula:

HRN = LO x FE x DPH x NP

Como explicamos anteriormente, as variáveis podem ser traduzidas da seguinte forma:

- LO: Probabilidade de ocorrência;

- FE: Frequência de exposição;

- DPH: Grau da possível lesão;

- NP: Número de pessoas expostas ao risco.

Para estabelecer a pontuação de cada variável e chegar no resultado final, é preciso respeitar a classificação de cada variável. Veja como a atribuição de valores deve ser feita:

Probabilidade de ocorrência (LO)

| Quase impossível | 0,033 |

| Altamente improvável | 1 |

| Improvável, mas pode acontecer | 1,5 |

| Possível, mas incomum | 2 |

| Alguma chance | 5 |

| Provável, não surpreso | 8 |

| Muito provável | 10 |

| Certo, sem dúvidas | 15 |

Frequência de exposição (FE)

| Anualmente | 0,5 |

| Mensalmente | 1 |

| Semanalmente | 1,5 |

| Diariamente | 2,5 |

| Em termos de hora | 4 |

| Constantemente | 5 |

Grau da possível lesão (DPH)

| Arranhão, hematoma ou escoriação | 0,1 |

| Dilaceração, corte, enfermidade leve | 0,5 |

| Fratura leve de ossos (dedos das mãos e dos pés) | 1 |

| Fratura grave de ossos (mão, braço ou perna) | 2 |

| Perda de 1 ou 2 dedos nas mãos ou nos pés | 4 |

| Amputação de perna, mão ou perda parcial da audição ou visão | 8 |

| Amputação de 2 pernas ou mãos, perda parcial da audição ou visão em ambos os olhos ou ouvidos | 10 |

| Enfermidade permanente ou crítica | 12 |

| Fatalidade | 15 |

Número de pessoas expostas ao risco

| 1-2 pessoas | 1 |

| 3-7 pessoas | 2 |

| 8-15 pessoas | 4 |

| 16-50 pessoas | 8 |

| Mais de 50 pessoas | 12 |

Como determinar o grau do risco?

Para chegar ao grau do risco, basta substituir os valores na fórmula, de acordo com o resultado obtido assim será feita a classificação:

- 0 – 1: Aceitável;

- 1 – 5: Muito baixo;

- 5 – 10: Baixo;

- 10 – 50: Significante;

- 50 – 100: Alto;

- 100 – 500: Muito alto;

- 500 – 1.000: Extremo;

- Maior que 1.000: Inaceitável.

É possível fazer esse cálculo de forma automática em sistemas digitais como o Produttivo, assim que as informações são preenchidas o relatório já pode ser exportado em Excel. Veja só:

Experimente grátis: Modelo de checklist com cálculo automático de HRN

5. Execute as adequações necessárias

Após saber o grau de riscos das máquinas e quais devem ser priorizadas, é preciso avaliar as medidas de proteção, identificando se elas garantem o nível de proteção exigido ou se serão necessárias adequações.

As análises devem considerar os seguintes critérios:

- Quais são as medidas de segurança usadas no projeto do equipamento;

- Quais proteções complementares são utilizadas;

- Existência de procedimentos operacionais;

- Existência de informações de uso;

- Abrangência da área de trabalho;

- Zonas de movimento de cargas;

- Área de contato entre ferramentas e material a ser trabalhado;

- Posição de componentes mecânicos;

- Existência de arestas, cantos ou partes salientes;

- Posição de trabalho;

- Limitação da força de acionamento;

- Limitação da massa ou velocidade dos elementos móveis;

- Limitação de emissões de ruídos, vibração, radiação ou substâncias perigosas;

- Tensões mecânicas;

- Materiais e suas propriedades;

- Partida ou parada de um mecanismo;

- Rearme após interrupção de energia;

- Entre outros.

Quais são os riscos com máquinas e equipamentos?

Os riscos com máquinas e equipamentos podem ser gerados por falta de capacitação da equipe técnica, problemas no maquinário e descumprimento de medidas de segurança.

Conheça quais são os perigos mais comuns:

Prensamento ou esmagamento de membros

O pensamento ou esmagamento de membros acontece quando alguma parte do corpo é presa no equipamento.

Esse tipo de acidente é muito comum na operação de equipamentos como tornos, prensas, guilhotinas, serras e também na manipulação de objetos pesados durante o transporte.

A consequência vai desde hematomas, até amputação de membros e morte. Para evitar esse risco existe algumas medidas previstas pela NR 12, como:

- Garantir a conservação e correto funcionamento dos maquinários;

- Manter os espaços de trabalho organizados;

- Uso de EPIs como luvas de aço e botas apropriadas;

- Treinamento e capacitação dos operadores;

- Utilização de equipamentos para suspender e transportar objetos pesados;

- Uso de talhas quando o levantamento manual seguro é uma opção.

Choques elétricos

Os choques elétricos podem acometer profissionais responsáveis por operar o equipamento em todas as fases: funcionamento, manutenção, reparo e principalmente em inspeções elétricas.

O resultado da exposição ao risco depende do tempo e da intensidade da exposição, podendo causar queimaduras, tonturas, lesões musculares, perda dos sentidos, sensação de formigamento, mutilação e morte.

Existem algumas medidas se segurança previstas na NR 12 que podem evitar esse tipo de acidente:

- Desligar e bloquear a chave geral ou disjuntor quando serviços elétricos serão realizados no maquinário;

- Utilizar dispositivos que impeçam o religamento das máquinas enquanto estiverem em reparo;

- Utilizar EPIs para eletricista;

- Inspecionar o espaço de trabalho para detectar irregularidade como fios desencapados, fontes não isoladas e entradas indevidas em locais de alta tensão.

Intoxicação por gases ou vapores

A intoxicação por gases ou vapores é outro risco com máquinas e equipamentos que pode resultar em acidentes e doenças ocupacionais.

Em alguns casos, como no vazamento de monóxido de carbono, esses gases não podem nem ser detectados, pois não apresentam cores ou cheiros característicos.

A inalação de gases tóxicos pode causar irritação de peles e olhos, queimaduras e desenvolvimento de doenças respiratórias crônicas, do sistema nervoso, nos rins e até nos fígados,

As medidas para conter esse tipo de perigo são:

- Utilização de equipamentos que detectam concentrações em suspensão no ar;

- Instalação de sistemas de exaustão para eliminar gases, poeiras e vapores contaminantes.

Atingimento por peças projetadas

Os acidentes por atingimento de peças e máquinas podem acontecer no manuseio de esmeris ou em serviços realizados em altura, como em áreas de energia e metalurgia.

Existem várias ações que podem ocasionar nesse tipo de acidente, como falta de habilidade no manuseio dos materiais, falta de atenção ou defeitos nos maquinários. Em casos de trabalho em altura o impacto pode até mesmo atingir outras pessoas que estejam no espaço de trabalho.

Para minimizar esses riscos com máquinas e equipamentos, é possível:

- Utilizar EPIs (óculos, viseiras, luvas, coletes e macacões);

- Direcionar apenas profissionais habilitados para o manuseio dos equipamentos;

- Estruturar jornadas de trabalho para que não sejam longas e extenuantes para os operadores;

- Sinalizar e cercar áreas em que serviços em altura estejam sendo realizados.

Quedas

Quedas podem acontecer em diferentes áreas e segmentos de atuação, como em serviços de limpeza, manutenção predial, na indústria alimentícia e até nas indústrias petroquímicas.

Esses tipos de acidentes acontecem geralmente quando os equipamentos de proteção individual ou coletiva são negligenciados, por isso a melhor forma de prevenção é:

- Exigir o uso de cinto de segurança para todos os tipos de trabalho em altura;

- Utilizar um trava-queda no cinto de segurança que seja ligado a uma base de segurança independente, e que permita a movimentação dos trabalhadores.

Aprisionamento

O risco de aprisionamento é comum de acontecer em esteiras para movimentação de materiais e em plataformas com gaiolas ou cestos usados nas indústrias.

Acidentes desse tipo podem ser fatais e os devidos cuidados devem ser tomados:

- Sinalização e proteção em pontos de esmagamento, agarramento e aprisionamento;

- Realização de treinamentos com operadores e responsáveis pela manutenção dos equipamentos.

Queimaduras

Queimaduras podem ser causadas por líquidos inflamáveis, explosivos, eletricidade e radiações ionizantes.

Como medida de segurança podem ser adotadas as seguintes ações:

- Liberação de acesso à áreas de risco apenas para profissionais capacitados;

- Acompanhamento do cumprimento dos cronogramas de manutenções preventivas.

O que fazer depois que os riscos são identificados?

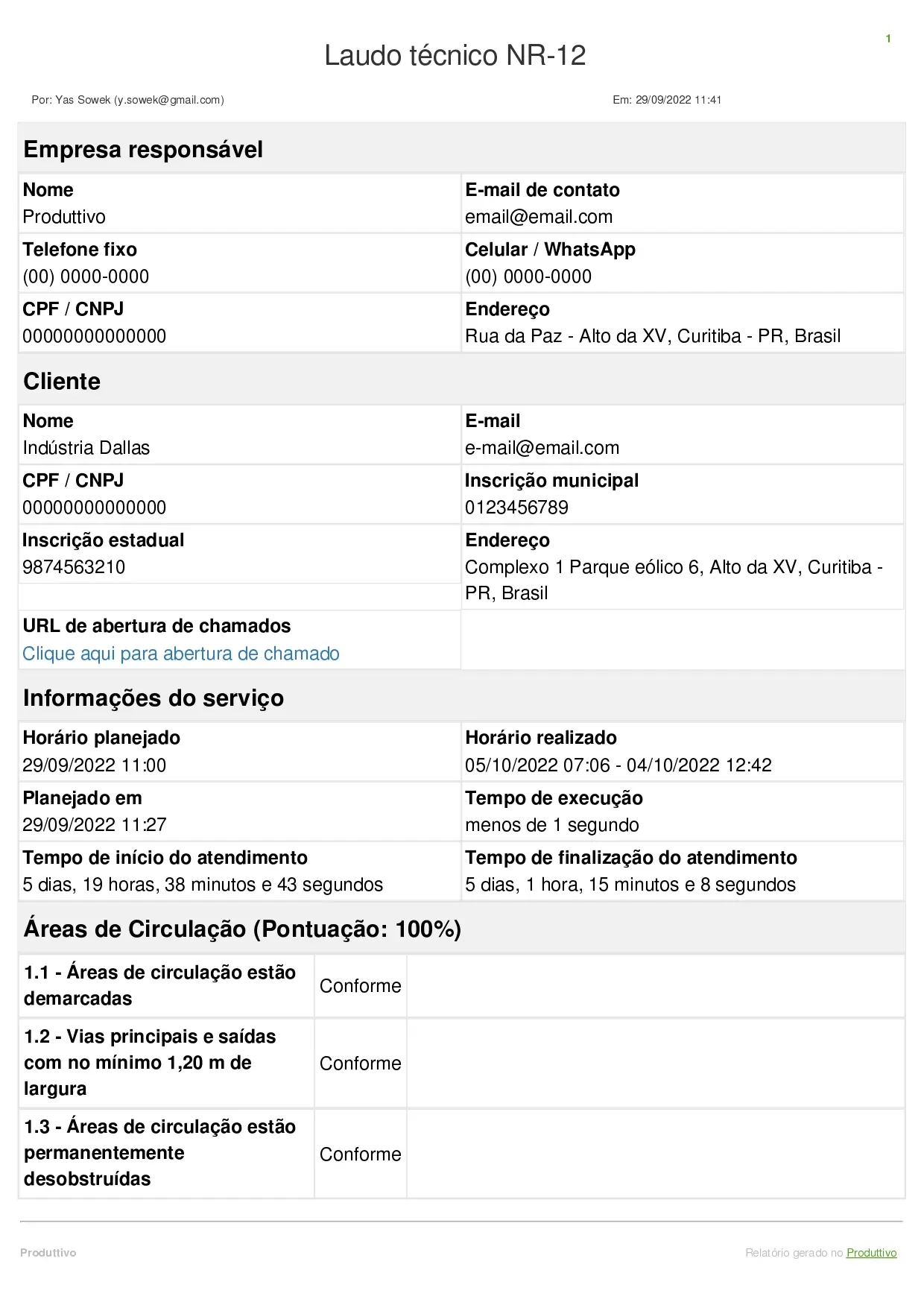

Depois que os riscos com máquinas e equipamentos foram mapeados, passaram pela análise de severidade e foram priorizados, uma inspeção de segurança deve ser realizada para averiguação da conformidade dos itens dispostos na NR 12.

Essa vistoria pode ser facilitada com a ajuda e aplicação de modelos de checklists, contendo as principais normativas que devem ser cumpridas. No checklist, os técnicos conseguem registrar quais pontos não estão sendo cumpridos, incluir evidências fotográficas e registrar recomendações de adequações. Veja um exemplo:

O próximo passo é colocar em prática essas recomendações para acabar com as não conformidades relatadas, e alcançar de vez a redução de ocorrência dos perigos e do número de acidentes de trabalho ocasionados por aquele maquinário.

Sistema Produttivo: Realize inspeções com recursos que agilizam e automatizam o preenchimento de relatórios!

Quais são os procedimentos de segurança recomendados pela NR 12 para diminuir os riscos com máquinas e equipamentos?

A NR 12 determina uma série de medidas e ações necessárias para reduzir os riscos com máquinas e equipamentos, desde a utilização de EPIs até a implementação de dispositivos de segurança nos maquinários.

Veja quais são as principais medidas exigidas pela NR 12:

- Utilização de equipamentos de proteção individual (EPI) para a realização dos serviços (óculos, luvas, capacetes, protetores de ouvido);

- Criação de procedimentos operacionais padrões que orientem a execução das atividades;

- Realização de treinamentos e capacitações com os colaboradores para garantir conhecimento técnico e adoção de medidas preventivas durante as atividades;

- Realização de análise e apreciação de risco para identificação, classificação e priorização dos perigos;

- Adoção de sinalização de segurança no ambiente de trabalho;

- Instalações de equipamentos de proteção coletiva (EPC);

- Acompanhamento e realização de manutenções preventivas;

- Instalação de dispositivos elétricos;

- Planejamento do transporte de materiais e das máquinas;

- Disponibilização nas máquinas de mecanismos e dispositivos de parada de emergência;

- Implementação de dispositivos de segurança;

- Implantação de componentes pressurizados;

- Adoção de dispositivos de partida, acionamento e parada;

- Entre outros.

Como minimizar os riscos com máquinas e equipamentos com ações práticas?

Entenda como você pode implementar algumas das recomendações da NR 12 para minimização de riscos com máquinas e equipamentos de forma prática:

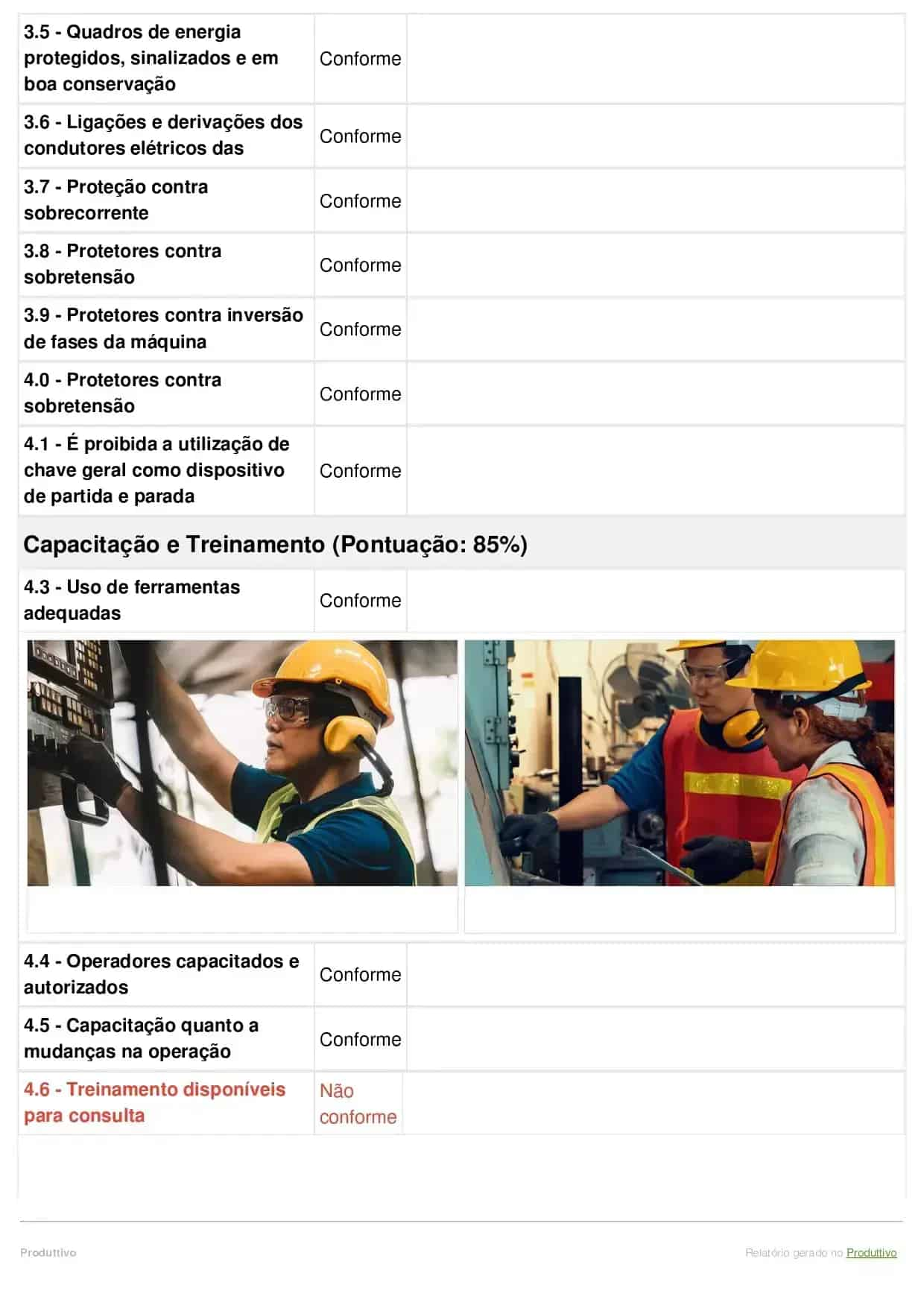

Oferecer capacitação para a equipe técnica

Inúmeros riscos podem ser neutralizados apenas com a comunicação adequada. Isso acontece porque quando os trabalhadores conhecem os riscos de sua função e quais medidas preventivas devem adotar em seu dia a dia de trabalho para evitá-los, a probabilidade de ocorrência de acidentes diminui.

E a melhor forma de promover conhecimento é através de treinamentos e capacitações. Esses treinamentos devem se preocupar em trazer aulas práticas e teóricas para conscientização dos perigos de cada atividade e de como os profissionais devem agir em situações de emergência.

Comece definindo um cronograma de treinamento, estipulando a periodicidade em que devem acontecer, quais temas vão abordar e a quais áreas se destinam.

Outra forma prática de treinar os colaboradores e conscientizá-los é através da aplicação do diálogo diário de segurança (DDS), um encontro diário de no máximo 15 minutos realizado no início de cada turno para promover conversas com os trabalhadores sobre temas relacionados à segurança do trabalho.

Baixe grátis: Planilha de cronograma de DDS + Ebook com dicas de dinâmicas

Realizar inspeções e manutenções periodicamente

Boa parte dos acidentes de trabalho podem acontecer porque os maquinários não estavam em suas condições ideais de operação.

Para evitar isso, as empresas devem montar um calendário com inspeções periódicas para verificação de irregularidades, falhas e demais problemas que possam resultar em acidentes de trabalho.

Esse cronograma deve considerar a periodicidade de realização das inspeções, as datas exatas em que devem acontecer, os responsáveis e o que será verificado em cada visita.

Para facilitar a realização das inspeções, utilize checklists contendo questões sobre as principais checagens que devem ser realizadas. Podem ser incluídas questões sobre limpeza e lubrificação de componentes, funcionamento de dispositivos de parada de emergência, conformidade de sistemas elétricos e hidráulicos, entre outros.

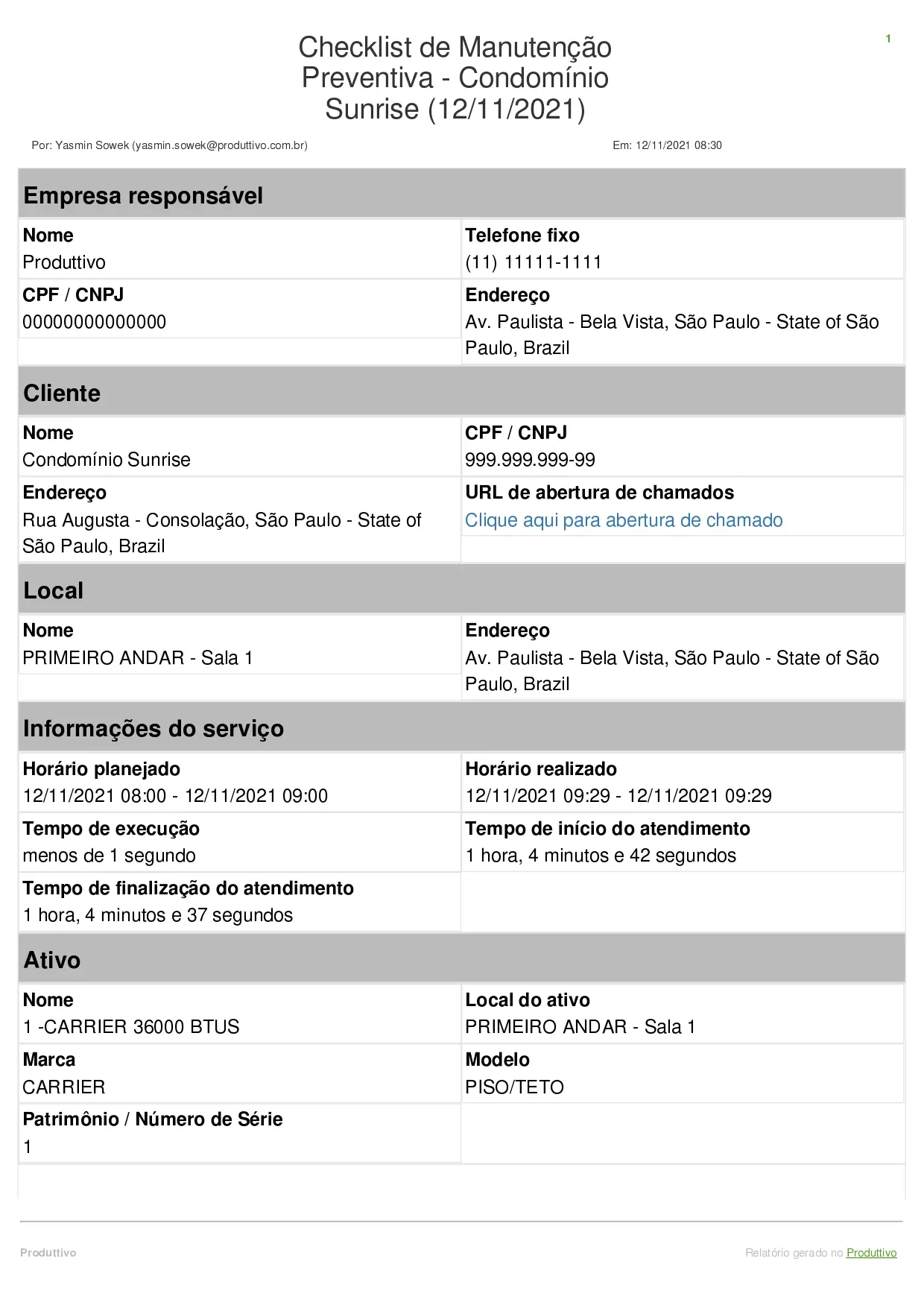

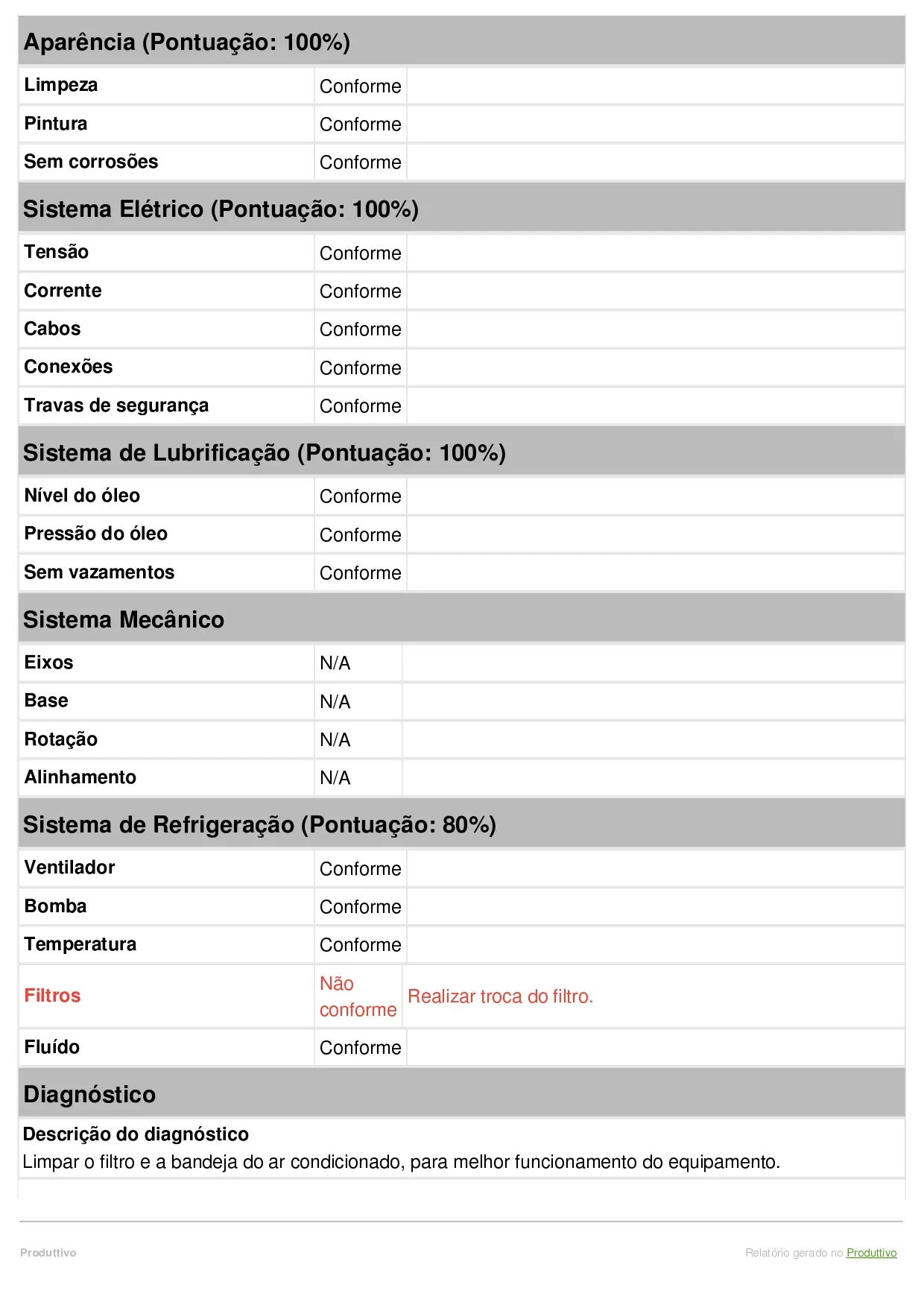

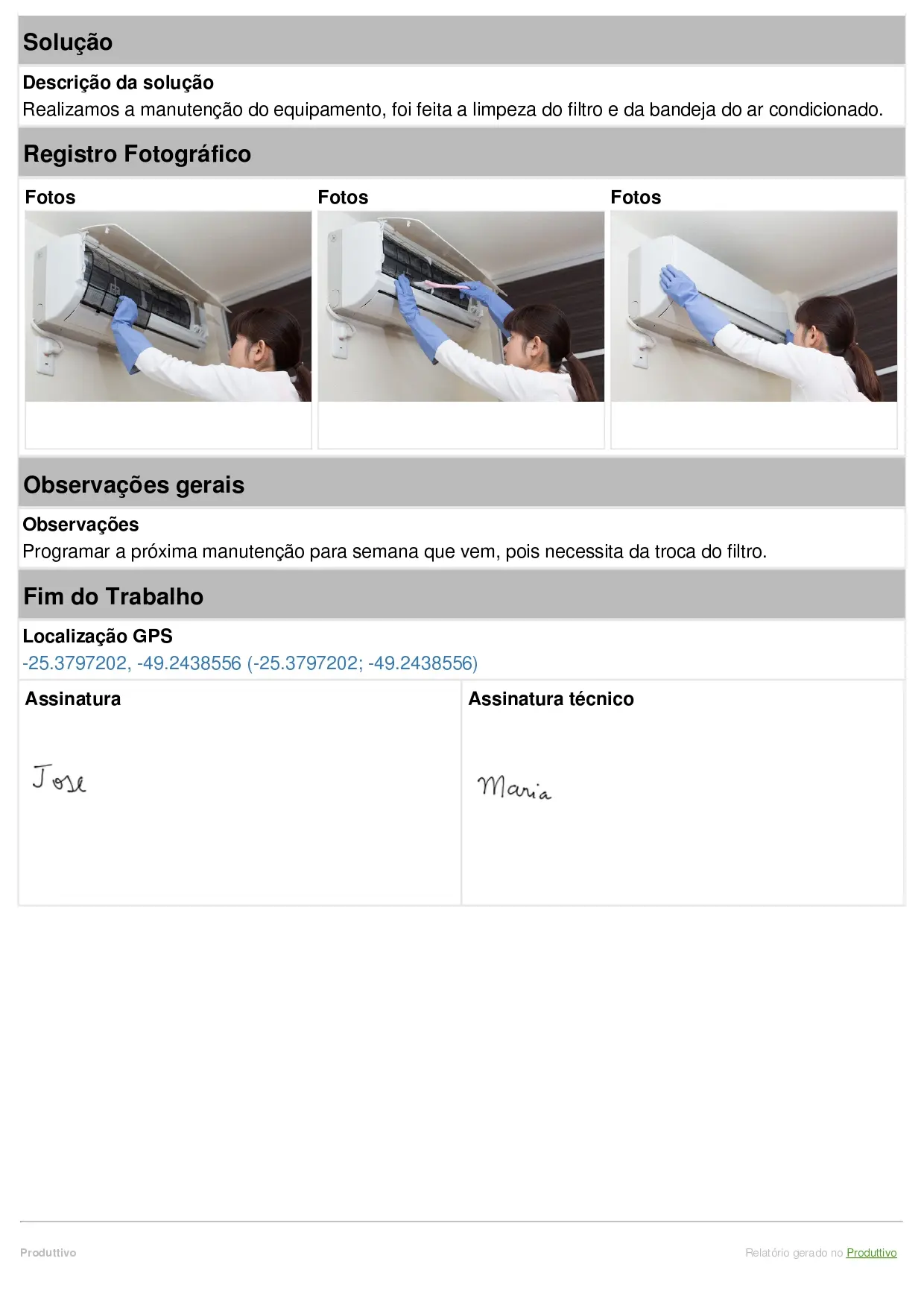

Veja um exemplo de checklist de manutenção preventiva digital que vai facilitar a realização da inspeção e a identificação de falhas nos equipamentos:

Checklist para preencher em aplicativo: Modelo de checklist de manutenção preventiva

Para agilizar ainda mais as inspeções e ter um controle sobre as não conformidades relatadas e resolvidas, você pode utilizar um sistema de gestão de serviços como o Produttivo, que permite controlar toda a operação em um único lugar.

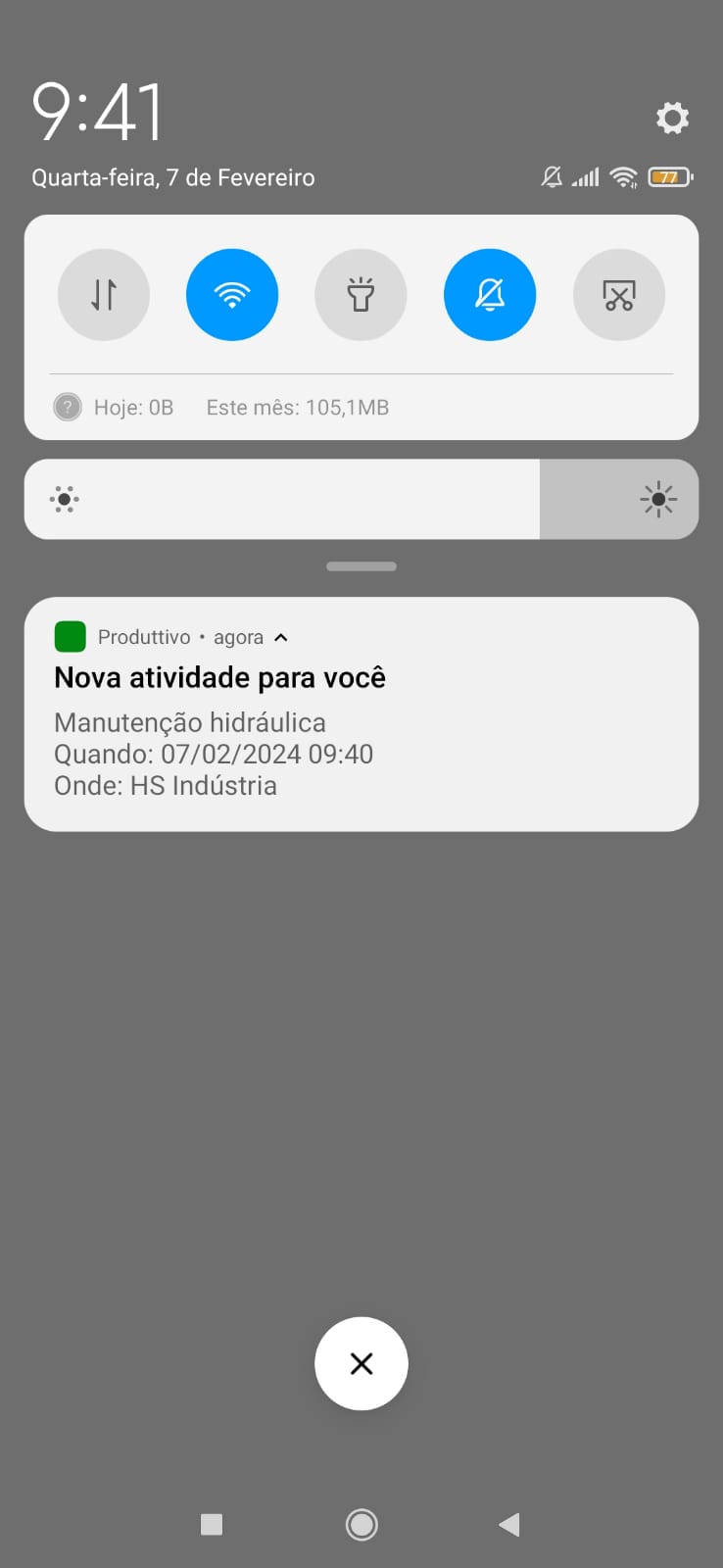

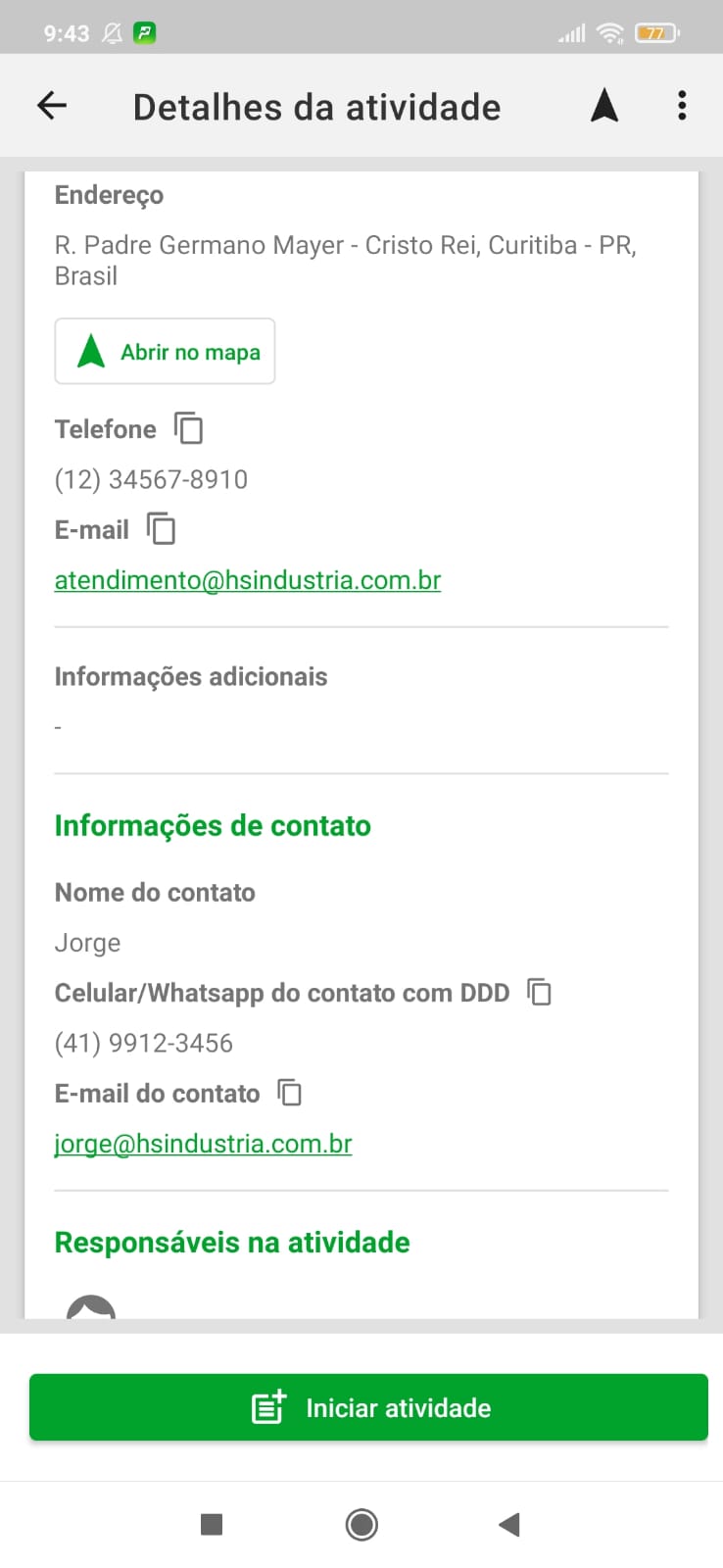

No sistema é possível agendar inspeções de forma automática, notificar a equipe técnica com instruções sobre o serviço, acompanhar o andamento das atividades e receber alertas sempre que uma não conformidade é identificada nos relatórios. Os indicadores sobre as não conformidades também podem ser monitorados com gráficos bem visuais e fáceis de entender.

O próprio sistema agenda as inspeções por você: Conheça o sistema do Produttivo para uma gestão completa dos serviços!

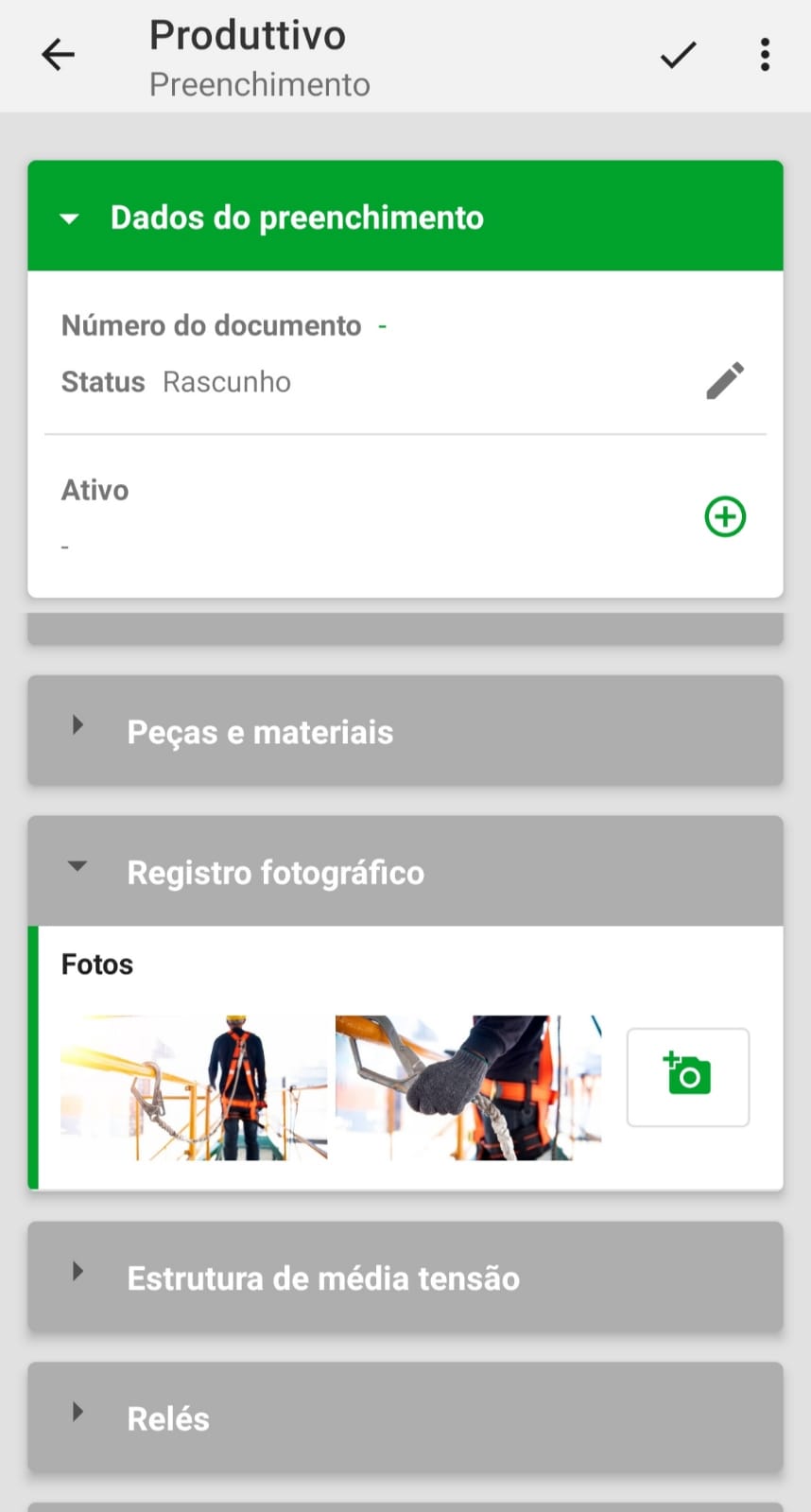

Já a equipe técnica consegue responder os relatórios no celular, sem precisar de acesso à internet e contam com recursos que agilizam esse preenchimento: anexação de fotos com marcação de data e horário de quando foram tiradas, questões de checklist com pontuação e emissão de alertas, preenchimento por voz em campos textuais e assinaturas digitais.

Aplicativo produtivo: Preenchimento de relatórios em instantes, sem papel e sem demora!

Qual a importância de reduzir os riscos com máquinas e equipamentos?

Reduzir os riscos com máquinas e equipamentos beneficia a operação como um todo:

- O ambiente de trabalho fica mais seguro para os colaboradores;

- As paradas não programadas ocasionadas por acidentes diminuem;

- Os equipamentos que passam por inspeções recorrentes aumentam sua confiabilidade e disponibilidade;

- Padrões de uso são criados para garantir qualidade de operação;

- As empresas se adequam às exigências das leis, evitando multas, processos e sanções.

Como adequar máquinas e equipamentos às exigências da NR 12?

Aqui vão algumas dicas de como adequar as máquinas e equipamentos às exigências da NR 12:

- Crie uma lista de máquinas: comece por um levantamento de todos os ativos que a empresa detém reunindo as principais informações sobre eles;

- Tenha uma planta baixa: a planta baixa vai ajudar a estimar a localização de cada equipamento, o que é muito útil em casos de acidentes;

- Faça uma análise preliminar de risco (APR): mapeie os principais riscos atrelados ao maquinários e pense em ações preventivas para mitigar ou reduzir esses riscos;

- Organize inspeções de adequações: as inspeções vão ajudar a identificar o que deve ser implementado para respeitar as diretrizes da NR 12;

- Estruture um manual de operação e manutenção: esse documento deve reunir os procedimentos necessários à execução desse tipo de serviço, para que todos os trabalhadores estejam alinhados;

- Conte com a ajuda da tecnologia: Sistemas como o Produttivo digitalizam e automatizam processos de inspeção, trazendo mais agilidade para criação de documentos e maior controle sobre não conformidades. Conheça as funcionalidades do sistema aqui!

Como a tecnologia pode ajudar no controle dos riscos com máquinas e equipamentos?

O Produttivo é um sistema e aplicativo que ajuda as empresas a se livrarem do controle em papel e aderirem à digitalização e automatização de processos.

No sistema web, que é acessado pelo computador, os gestores podem:

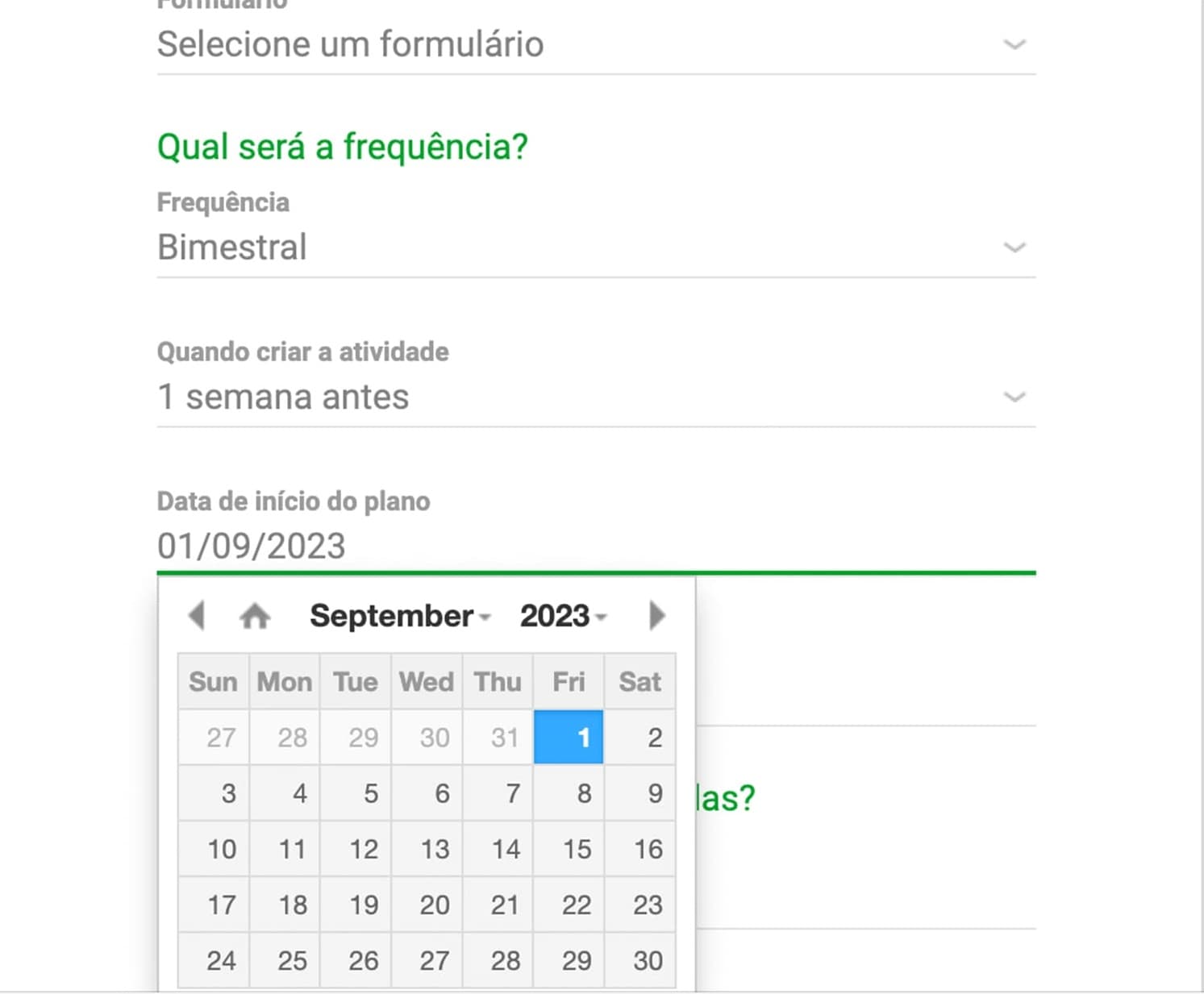

- Agendar planos de inspeção automaticamente, evitando esquecimentos;

- Notificar a equipe técnica automaticamente sobre os serviços atribuídos à ela;

- Acompanhar o andamento de cada serviço;

- Notificar clientes automaticamente e em tempo real sobre o status dos serviços;

- Receber e gerenciar chamados;

- Receber alertas sobre não conformidades informadas no relatório, criando novas atividades para resolver as irregularidades;

- Acompanhar indicadores sobre a operação.

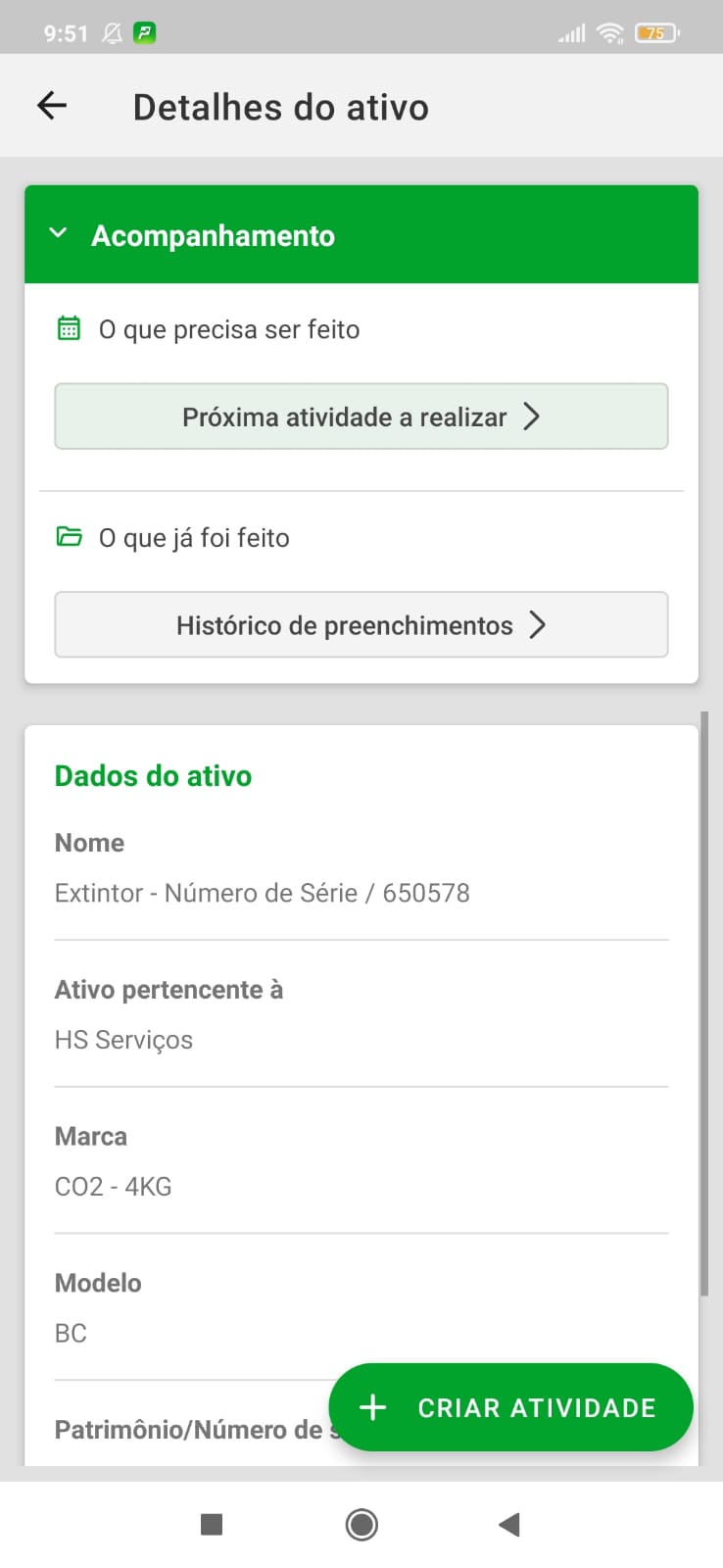

Já no aplicativo, a equipe técnica responsável pelas inspeções pode:

- Se notificada sobre os serviços à ela atribuídos, consultando instruções;

- Consultar histórico de inspeções e outras informações de identificação dos ativos por QR Code;

- Pular o preenchimento de dados de identificação da empresa, cliente e do ativo, porque o próprio sistema faz esse preenchimento;

- Preencher campos textuais por comando de voz;

- Fazer análise de risco e o próprio sistema calcula os resultados;

- Anexar fotos com marcação de data, horário e localização, atestando a veracidade das informações apresentadas;

- Coletar assinaturas direto da tela do aparelho.

Através desses recursos o gerenciamento de riscos é muito mais completo e digital. O uso do aplicativo não precisa de acesso à internet e as informações ficam armazenadas em nuvem, o que facilita a consulta.

Faça seu cadastro no sistema e teste todas as funcionalidades liberadas enquanto durar o período de teste. Aproveite para resolver não conformidades com mais rapidez e eliminar riscos com máquinas e equipamentos que prejudicam sua operação.