Se um equipamento essencial da sua empresa parar de funcionar de repente, quais seriam as consequências? A produção pode atrasar, os custos aumentam e até a satisfação dos clientes pode ser afetada. Você sabe qual é a melhor maneira de evitar esse cenário?

O segredo é garantir que seus ativos recebam a manutenção adequada antes que falhas aconteçam. Para fazer isso da maneira certa, é preciso conhecer os tipos de manutenção e entender qual se aplica melhor em cada um dos seus ativos. Neste artigo, vamos te ajudar nessa tarefa. Boa leitura!

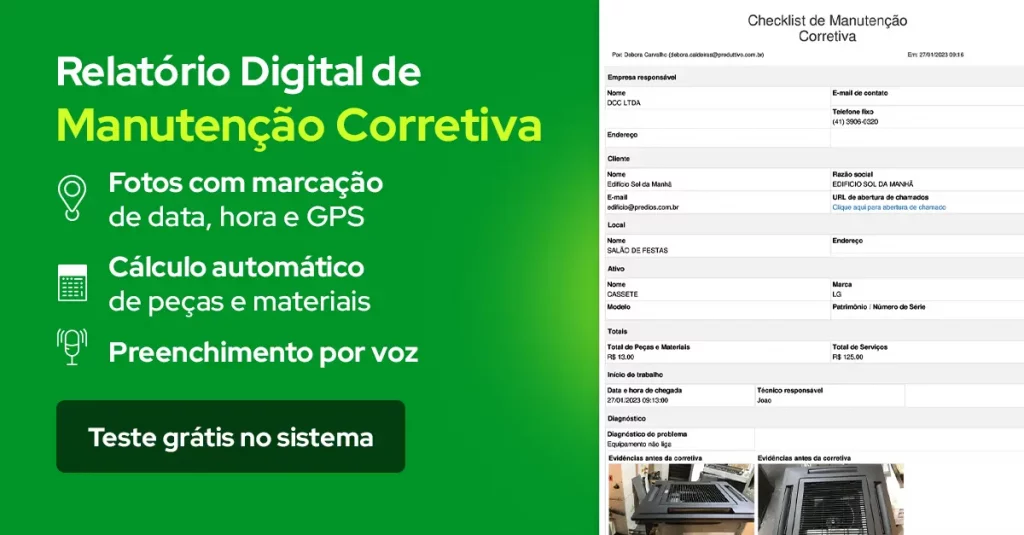

Teste grátis: Software de manutenção para gestão completa de serviços

Quais são os tipos de manutenção?

Os três tipos de manutenção mais comuns, estabelecidos pela NBR 5462, são preventiva, corretiva e preditiva, mas também existem outras modalidades. A manutenção mais adequada vai depender de diversos fatores, que vamos explorar nos próximos tópicos.

Ao entender melhor as diferenças entre elas, fica mais fácil decidir qual é a melhor opção para cada um dos ativos do seu negócio. Confira quais são os principais tipos de manutenção, exemplos e especificidades de cada uma:

Manutenção Corretiva

Quando um equipamento apresenta falha na operação, é preciso buscar a correção desse problema. Essa ação é chamada de manutenção corretiva e pode ser classificada em diferentes subdivisões.

Tende a ser uma opção mais custosa e só é indicada em casos específicos, pois normalmente só ocorre após a falha do ativo já ter acontecido, resultando muitas vezes na interrupção temporária do seu funcionamento.

Por conta do preço elevado, a manutenção corretiva só deve ser aplicada caso outros tipos de manutenção falhem, ou em equipamentos de baixíssimo custo, em que os reparos saem mais baratos do que as estratégias preventivas. Veja no vídeo um exemplo e uma comparação entre as manutenções corretiva, preventiva e preditiva:

Manutenção corretiva planejada

É um plano de ação vindo de uma inspeção anterior que detectou um problema e identificou a necessidade de correção, levando a um novo agendamento para a execução do reparo. Aqui o reparo não precisa ser feito imediatamente.

Imagine, por exemplo, uma hidrelétrica em que a produção de energia tenha sido ligeiramente menor que o habitual e, após uma inspeção, foi detectado um desgaste nos rolamentos da turbina. Apesar do problema estar causando prejuízos, interromper todo o funcionamento imediatamente pode não ser a melhor solução. Se a produção continua acontecendo sem mais problemas além da pequena diminuição no volume de energia produzido, é agendada uma manutenção corretiva para um momento propício, em que seja possível parar a produção para realizar o conserto causando a quantidade mínima de prejuízo.

Não confunda manutenção corretiva planejada com manutenção preventiva: a primeira é usada quando o problema já foi identificado e precisa ser resolvido, enquanto a segunda é para prevenir um problema que ainda não apareceu. Falaremos mais sobre isso logo abaixo.

Manutenção corretiva não planejada

É indicada para resolver uma emergência detectada durante a operação, por isso é mais cara. Esse tipo de manutenção geralmente envolve o desligamento do equipamento até que a falha seja corrigida, resultando em prejuízo para a empresa.

Podemos pensar numa empresa de cosméticos em que o sensor de dosagem na linha de produção de cremes hidratantes quebrou. Esse tipo de problema resulta em produtos fora do padrão de qualidade ou até mesmo desperdício de produto, ou seja, precisa ser consertado o quanto antes. Então, é realizada uma manutenção corretiva com a maior rapidez possível.

O ideal é que seus equipamentos recebam manutenção preventiva e preditiva, diminuindo a necessidade de manutenção corretiva não planejada.

Manutenção corretiva paliativa

Não é definitiva — nesse caso, a manutenção atua como um “quebra-galho”, realizando apenas os reparos necessários para que o ativo volte a funcionar, porém de maneira provisória. Com a manutenção paliativa, ainda há a necessidade de uma nova manutenção futuramente.

Um restaurante, por exemplo, em que as lâmpadas queimam com frequência e são substituídas, utiliza a estratégia de manutenção corretiva paliativa, já que a queima de componentes elétricos com tanta frequência muitas vezes denuncia um problema na rede.

Manutenção corretiva definitiva ou curativa

Após o conserto provisório, deve-se agendar uma nova visita técnica para finalizar a manutenção, resolvendo de vez o problema apresentado. No caso do exemplo que apresentamos, a manutenção corretiva definitiva seria uma inspeção da rede elétrica e a resolução das questões encontradas.

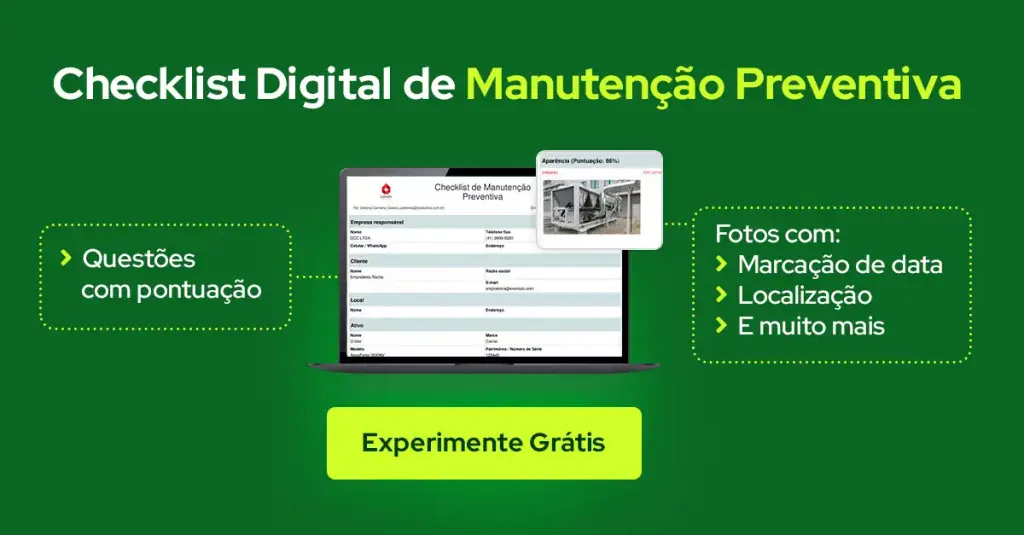

Manutenção Preventiva

Chamada também de programada ou planejada, o principal objetivo desse tipo de manutenção é diminuir a probabilidade de falhas futuras. Com a manutenção preventiva, é possível evitar o surgimento do problema, reduzindo a necessidade por manutenções corretivas.

É a mais comum e a mais indicada para a maioria dos ativos, por conta do menor preço e por antecipar falhas e evitar paradas não programadas.

Ela é periódica, ou seja, segue um prazo previamente estabelecido para determinar quando deve ser feita uma vistoria com o objetivo de prevenir possíveis defeitos.

Essa ação ainda pode ser classificada de duas formas diferentes:

Manutenção preventiva baseada no uso (UBM)

Quando o equipamento foi utilizado por um determinado número de vezes ou horas, ele deve receber a manutenção preventiva baseada no uso. Aqui estão alguns exemplos pra você entender melhor:

- Inspecionar o motor de uma máquina quando ele atingir 140°C;

- Limpar engrenagens de um elevador a cada 50 mil vezes que ele para no térreo;

- Trocar o óleo do carro a cada 5 mil quilômetros rodados;

- Inspecionar uma máquina a cada 600 horas de funcionamento (isso pode significar 25 dias de funcionamento contínuo ou 100 dias de funcionamento por 6 horas diárias).

É um tipo de manutenção bastante útil para ativos que são utilizados com uma frequência maior em determinadas situações do que em outras. Não faria sentido verificar os pneus de um carro a cada 6 meses se o veículo roda 10 km por dia e, esporadicamente, faz uma viagem de mil quilômetros. Por isso, o pneu é trocado a cada 40 a 100 mil km rodados, dependendo do modelo do carro, do tipo de pneu e do uso.

Teste grátis: Modelo digital de Checklist de Veículos

Manutenção preventiva baseada no tempo (TBM)

Esse tipo de manutenção leva em consideração o tempo de uso do equipamento, de modo que uma vistoria deve ser agendada a cada período. É o caso do ar-condicionado, que deve ser avaliado em intervalos de 6 a 12 meses para garantir seu funcionamento adequado independentemente da quantidade de vezes que o aparelho tenha sido usado.

Pegando um dos exemplos do tópico anterior para compararmos, a manutenção preventiva de uma máquina dentro da lógica da manutenção baseada no tempo seria realizada a cada 30 dias, por exemplo, independentemente se é utilizada 2 ou 24 horas por dia.

A manutenção baseada no tempo é indicada para ativos utilizados de maneira constante. Confira alguns exemplos:

- Verificar trimestralmente os compressores de freezers de uso diário e contínuo numa sorveteria;

- Realizar a limpeza semanal do filtro de ar condicionado de um escritório que funciona em horário comercial;

- Troca de pneus de um ônibus de linha que segue o mesmo cronograma toda semana.

Manutenção Preditiva

Conhecida também como “condicionada”, “não-sistemática” ou “preventiva por estado”, ela usa uma metodologia diferente para prever falhas.

Esse tipo de manutenção é voltado para o acompanhamento dos resultados apresentados pelo equipamento, usando o monitoramento do sistema para entender seu funcionamento e assim criar planos de ação para evitar problemas futuros.

Sua finalidade é estabelecer parâmetros de funcionamento para o equipamento, baseando-se nas alterações que os ativos sofrem com o passar do tempo. Para isso, seu embasamento leva em conta sensores, relatórios e até mesmo sinais físicos. É aí que entra a manutenção sensitiva.

Diferente da manutenção preventiva, que é feita de acordo com o tempo ou uso, na manutenção preditiva o equipamento é monitorado constantemente, de forma manual ou automática, e só é realizada alguma interferência caso algum indicador esteja fora do padrão.

Existem muitas técnicas de manutenção preditiva. Trouxemos algumas delas pra você conhecer:

- Inspeção visual – Pode ser feita a olho nu, ou com o auxílio de lupas, sondas ou câmeras, e tem como objetivo buscar falhas visíveis nos ativos, como rachaduras, corrosão e alterações na cor ou aspecto do equipamento;

- Termografia – Apesar do nome sugestivo, esse método não depende da alteração de temperatura na superfície para ser aplicado. Na realidade, ele analisa alterações incomuns no interior do maquinário por meio da emissão de radiação infravermelha;

- Análise de vibração – Permite diagnosticar problemas em equipamentos a partir da medição da taxa de vibração das partes móveis, sem necessidade de interrupção.

Além disso, ela tem duas subcategorias possíveis. Confira:

Manutenção preditiva sensitiva

Na manutenção sensitiva, o técnico usa seus sentidos (visão, olfato, audição e tato) para identificar falhas de funcionamento. Isso significa prestar atenção a ruídos incomuns, odores estranhos, variação de temperatura e outros sinais de defeito.

Os resultados da manutenção preditiva sensitiva devem ser aliados a outros dados para obter um diagnóstico confiável.

Manutenção preditiva monitorada

Diferente da manutenção sensitiva, a manutenção preditiva monitorada não exige a presença do técnico no local: ela é feita com sensores que monitoram o funcionamento da máquina e enviam esses dados para análise por relatório.

Manutenção Prescritiva

É semelhante à manutenção preditiva, mas vai além, podendo até mesmo utilizar recursos tecnológicos como Inteligência Artificial e Internet das Coisas. Enquanto a preditiva usa os dados obtidos para buscar possíveis falhas futuras, a manutenção prescritiva sugere também qual é o melhor caminho a ser seguido, independentemente da existência de falhas.

Ou seja, mesmo que não esteja prevendo futuros defeitos, ela recomenda ações para melhorar o funcionamento geral do equipamento e obter melhores resultados com seu desempenho.

Manutenção Detectiva

Diagnosticar as falhas com a manutenção detectiva exige o uso de aparelhos adequados, já que seu objetivo é identificar acontecimentos que não foram encontrados durante a operação.

Voltada para sistemas de controle, comando e proteção, a verificação é realizada em períodos estipulados para evitar ou corrigir as falhas ocultas.

Um diferencial desse tipo de manutenção é que ele não serve apenas para identificar problemas de funcionamento que levam ao desligamento do equipamento — ele observa também pequenos defeitos que podem ter impacto a longo prazo.

Manutenção Produtiva Total (TPM)

Esse tipo de manutenção é conhecido como TPM por conta do seu nome em inglês, Total Productive Maintenance (Manutenção Produtiva Total). Seu objetivo é maximizar a eficiência dos ativos por meio da participação de todos que interagem com eles, e não apenas da equipe de manutenção.

Na Manutenção Produtiva Total, a responsabilidade pela conservação das máquinas e equipamentos se estende a operadores e outros colaboradores, que realizam atividades como limpeza, inspeção e pequenos ajustes, reduzindo falhas e melhorando a produtividade.

Por que entender os tipos de manutenção é importante?

A manutenção industrial é essencial para estender a vida útil dos equipamentos e evitar falhas que podem comprometer seu desempenho ou até levar a paradas que comprometem toda a produção da sua empresa.

Quando a máquina ou ativo apresenta algum erro de funcionamento, o problema pode afetar diferentes setores da indústria e trazer dores de cabeça para técnicos, gestores, ou até mesmo para o cliente.

Se forem realizados reparos com a periodicidade adequada, é possível minimizar o estrago causado pela falha, adiar ou evitar que ela aconteça. O primeiro passo para aplicar a manutenção da maneira correta é entender qual o tipo adequado para o seu ativo para, então, criar um plano de manutenção.

Quais são os problemas causados pela falta de manutenção?

Para você entender melhor a importância da manutenção na sua empresa, trouxemos os principais malefícios da falta dela:

- Gastos com substituição de máquinas – A falta de manutenção leva a falhas recorrentes que desgastam os ativos. Principalmente para empresas que lidam com equipamentos de alto custo, substituí-los pode gerar despesas não planejadas e prejudiciais;

- Atrasos em toda a linha de produção – Alguns ativos são parte de um grupo de processos em que a falha de um impede que todos os outros sejam utilizados. A produção para total ou parcialmente, e os trabalhadores recebem por tempo ocioso;

- Insatisfação de clientes – O produto final pode não estar de acordo com o padrão de qualidade oferecido pela empresa ou sofrer atrasos consideráveis na entrega, o que traz reclamações. Os processos para resolver a situação envolvem estender prazos de entrega, reenviar mercadorias ou devolver o valor pago;

- Perda de credibilidade – Se as falhas acontecem de maneira recorrente, é possível que a marca perca espaço no mercado e tenha dificuldades em fidelizar e adquirir novos clientes.

Por isso, a manutenção constante se traduz em praticidade, economia e prevenção do incômodo causado pela suspensão das atividades.

Qual tipo de manutenção escolher?

Para planejar o Plano de Manutenção, é preciso saber qual o tipo de manutenção mais indicado para cada situação.

O principal objetivo da manutenção é que ela prolongue ao máximo a vida útil do aparelho, considerando também seu desempenho. Por isso, alguns pontos de atenção são:

- Criticidade: se a parada do seu equipamento vai ter um impacto muito grande para sua empresa ou serviço, o nível de criticidade é alto; é o caso de maquinários agrícolas que, se não estiverem operando corretamente, prejudicam a colheita. Já equipamentos como celulares, que normalmente são usados individualmente e podem ser substituídos por outros aparelhos, têm baixo grau de criticidade;

- Vida útil: um equipamento com vida útil curta tem necessidades de manutenção diferentes de ativos que são esperados que funcionem por muito tempo, como elevadores (longa vida útil) e lâmpadas (curta vida útil);

- Orçamento: aqui depende mais da sua empresa do que do ativo. Algumas manutenções são mais caras do que outras, por isso leve esses pontos em consideração ao elaborar o orçamento da sua empresa;

- Frequência: a frequência da manutenção está relacionada às necessidades de cada equipamento. Alguns aparelhos necessitam de manutenção periódica, outros não.

Mas então qual é o tipo de manutenção mais indicado? Essa decisão deve ser analisada por um gestor ou técnico experiente, mas também deve-se levar em consideração a indicação do fabricante do ativo.

Para esclarecer suas dúvidas, separamos aqui qual o tipo de manutenção indicado conforme os pontos citados acima, mas lembre-se de sempre consultar uma opinião profissional.

| Preventiva | Corretiva | Preditiva | Prescritiva | Detectiva | |

|

Criticidade | Alta/ Média | Média/ Baixa | Alta | Alta | Alta |

|

Vida útil | Longa | Longa/ Curta | Longa | Longa | Longa |

| Orçamento | Alto/ Médio | Médio/ Baixo | Alto | Alto | Alto |

| Frequência | Média | Alta | Baixa | Baixa | Média |

Na tabela, busque a criticidade, vida útil e frequência que mais se aproximam do equipamento em questão, assim como seu orçamento, e identifique qual o tipo de manutenção mais indicado.

Em caso de dúvida, converse com um profissional de sua confiança. Lembre-se que aparelhos são imprevisíveis e podem necessitar de outro tipo de manutenção, como a corretiva, a qualquer momento.

Saiba mais: Como fazer uma matriz de criticidade

E na sua empresa, quais são os tipos de manutenção realizados? Sabia que, independentemente de qual seja, você pode contar com o Produttivo para acompanhar as manutenções e ter relatórios de todas elas na palma da sua mão, de maneira fácil e rápida.

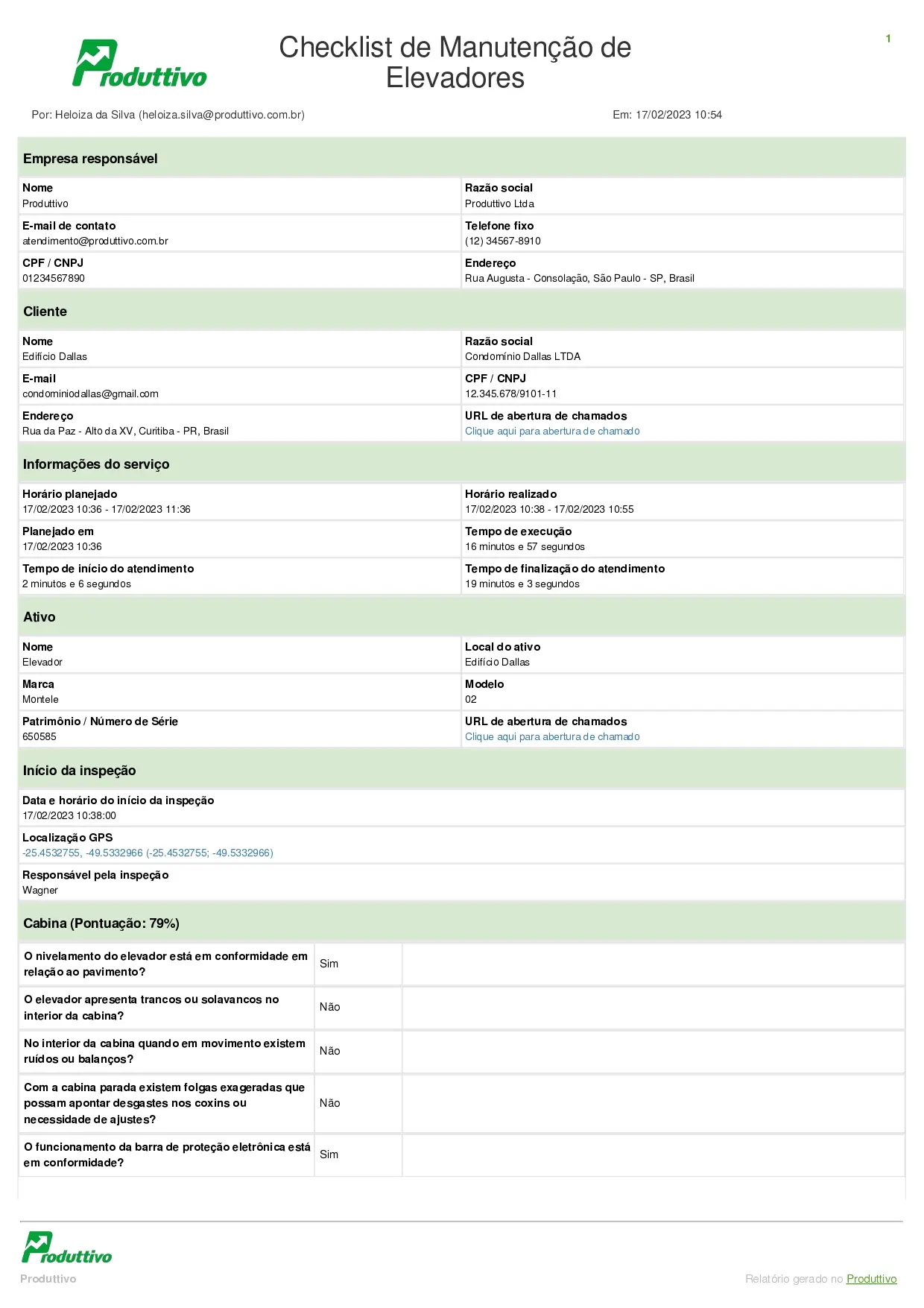

Veja um exemplo de relatório de checklist de manutenção de elevadores elaborado no sistema Produttivo e preenchido pelo técnico no celular ou tablet:

Aproveite para conhecer os nossos modelos de checklist de manutenção. O Produttivo conta com modelos prontos e personalizados para sua empresa, como:

- Ordem de serviço digital;

- Checklist de manutenção preventiva;

- Registro fotográfico;

- Assinatura digital do técnico e do cliente;

- E mais 13 recursos.

São muitas funcionalidades na palma da sua mão para aumentar a qualidade operacional da sua empresa, trazer suas operações para o mundo digital e tornar a manutenção mais simples e efetiva. Vamos conferir algumas delas?

Plano de manutenção automático

Com o plano de manutenção automático do Produttivo, você economiza tempo, elimina o retrabalho, evita esquecimentos e garante que todos os seus serviços serão entregues no prazo.

Abertura de chamados

Com o Produttivo, cada cliente ou até mesmo cada ativo tem um link próprio que, ao ser escaneado por meio de um QR Code, permite que seu cliente gere um chamado que vai direto para a sua empresa. Já imaginou quanto retrabalho e falhas de comunicação a sua empresa consegue evitar dessa maneira?

Dashboard de indicadores

Uma gestão baseada em dados auxilia na identificação de gargalos e otimiza os serviços prestados. Com o dashboard de indicadores, fica fácil acompanhar de maneira visual e intuitiva dados como volume de trabalho de cada colaborador, tempo de atendimento, histórico de serviços e outros.

E aí, gostou e quer conhecer mais? Faça um teste grátis por 15 dias (não precisa nem cadastrar cartão de crédito!) ou agende uma conversa com um de nossos consultores para conhecer nossos planos!

Pingback: Relatório de Visita Técnica: 5 exemplos prontos + passo a passo para fazer um -

Pingback: Manutenção preventiva: como cuidar do seu motor a combustão

Pingback: Manutenção Preventiva: Evite Problemas Antes Que Eles Aconteçam - Diversidade Digital Online

Pingback: Melhorias Planeadas para Evitar Novas Falhas em Emergências | Funchal Notícias | Notícias da Madeira - Informação de todos para todos! | Notícias da Madeira e do Porto Santo

Pingback: Mejoras planificadas para prevenir nuevas fallas de emergencia | Noticias Fanchal | Madira News - ¡Información para todos! | Diario Digital Centro

Pingback: Planned improvements to avoid new emergency failure Funchal News Madeira News - Information from everyone for everyone! - Super Shibuya

Pingback: Melhorias Planeadas para Evitar Novas Falhas do SIRESP em Emergências | Funchal Notícias | Notícias da Madeira - Informação de todos para todos! | Notícias da Madeira e do Porto Santo

Pingback: Mejoras planificadas para prevenir nuevas encuestas en emergencias | Noticias Fanchal | Madira News - ¡Información para todos! | Diario Digital Centro

Pingback: Scheduled improvements to avoid new SIRESP failure in emergency situations Funchal News Madeira News - Information from everyone for everyone! - Super Shibuya