Sabe aquele equipamento que vive parando na hora errada, atrasando a produção e jogando o planejamento por água abaixo? A culpa nem sempre é dele: muitas vezes, o problema está na falta de um bom controle. É aí que entra o PCM, o Planejamento e Controle da Manutenção, como uma bússola que orienta as ações e evita o caos.

Neste artigo, você vai ver como o PCM pode transformar o dia a dia da manutenção. Desde o primeiro mapeamento até a avaliação do desempenho, estratégias e adoção de tecnologias para ganhar tempo, economizar dinheiro e evitar dor de cabeça. Boa leitura!

Experimente grátis: Software de manutenção com criação automática de planos de manutenção e controle de serviços

- O que é PCM (Planejamento e Controle da Manutenção)?

- Por que o PCM é importante na manutenção industrial?

- Como funciona o PCM?

- Como fazer o Planejamento e Controle da Manutenção na prática?

- Quais tipos de manutenção utilizam o PCM?

- O que faz um analista de PCM?

- Quais são os 3 pontos chave do PCM?

- Como fazer um planejamento e controle da manutenção mais eficiente?

- Como medir a eficácia do PCM?

- Papel, Excel ou software: qual a melhor forma de realizar o seu PCM?

- Software de manutenção do Produttivo

- Perguntas frequentes sobre PCM

O que é PCM (Planejamento e Controle da Manutenção)?

O PCM (sigla para Planejamento e Controle da Manutenção) é um conjunto de ações com o objetivo de garantir que os ativos estejam sempre em boas condições.

Sua principal função é identificar falhas antes que elas se tornem um problema para a produção. Isso é feito a partir de um planejamento de inspeções e ações, com base em padrões, parâmetros e histórico de funcionamento dos equipamentos.

O PCM também gerencia os recursos e custos envolvidos nas intervenções, padroniza e organiza o registro de informações sobre os ativos e acompanha dados e indicadores para avaliação e comparação do desempenho dos equipamentos.

Basicamente, o dever do PCM é implementar as melhores estratégias de manutenção, considerando a especificidade de cada ativo. Além disso, ele faz a coleta de informações que ajudam na tomada de decisão e analisa a eficácia das ações realizadas.

Experimente grátis: Plano de manutenção automático para você economizar tempo e abandonar as planilhas

Por que o PCM é importante na manutenção industrial?

O PCM é essencial para a manutenção industrial e, quando aplicado da maneira correta, promove diversos benefícios para a empresa. Veja:

Reduz falhas e riscos operacionais

Com o planejamento de manutenções elaboradas no PCM, as chances de ter problemas com ativos é consideravelmente menor.

Isso acontece porque as intervenções são periódicas e frequentes. Assim, quando as irregularidades são encontradas, ainda estão em estágios iniciais e podem ser solucionadas facilmente.

Além disso, as técnicas empregadas pelo PCM ajudam a reduzir o downtime (tempo de inatividade) e interrupções não planejadas. As inspeções sempre são agendadas para momentos em que a produção não seja prejudicada.

Promove o uso eficiente de aparelhos

As inspeções programadas mantêm os ativos em sua máxima eficiência e prontos para serem utilizados conforme foram projetados, aumentando sua confiabilidade e disponibilidade.

Além disso, o PCM reduz o desgaste de peças e componentes fundamentais e diminui o consumo de energia.

Aumenta a produtividade e qualidade

A produtividade de toda a empresa é beneficiada pelo PCM, porque todas as intervenções necessárias são programadas para o melhor momento, evitando surpresas para a operação.

Além disso, o produto final também passa por melhorias. Equipamentos bem ajustados, regulados e com componentes funcionando da forma correta produzem materiais de alta qualidade.

Reduz custos

O PCM determina que as manutenções sejam todas planejadas, garantindo que as ações sejam sempre realizadas antes da ocorrência das falhas. Ao programar as paradas, as perdas na produção são contidas, reduzindo desperdícios e danos provocados por falhas em equipamentos.

Isso por si só já garante economia de custos, afinal manutenções preventivas e preditivas são mais baratas do que uma corretiva, porque o objetivo é a conservação dos componentes de ativos e não a substituição por novas peças.

Mas não para por aí: o PCM prevê a criação de um orçamento para os serviços de manutenção, prevendo todos os custos com antecedência, evitando desperdícios e melhorando o controle financeiro.

Melhora a segurança e conformidade legal

O PCM também estabelece critérios e boas práticas para os operadores de máquinas e equipamentos, como o uso correto de EPIs e realização de verificações de segurança periódicas.

As inspeções realizadas a partir do PCM garantem que os equipamentos estão em conformidade com as normas de segurança do setor, o que faz com que acidentes, principalmente os relacionados à equipamentos críticos como empilhadeiras, caldeiras, entre outros, sejam evitados.

As inspeções reúnem requisitos e diretrizes contidas em normas técnicas e leis sobre os equipamentos avaliados. Isso garante conformidade com a legislação.

Como funciona o PCM?

O papel do PCM é planejar a manutenção e gerenciar todos os recursos envolvidos no processo, como mão de obra, recursos materiais e financeiros, e os ativos que precisam passar por inspeções.

Por reunir uma gama extensa de atividades, o PCM é realizado por um time de profissionais. Podem se envolver no projeto: coordenadores, planejadores e supervisores de manutenção, programadores, analistas e inspetores, cada qual com suas respectivas funções.

De modo geral, as atividades desenvolvidas para o planejamento e controle da manutenção são as seguintes:

- Definição de metas para os indicadores de desempenho das atividades de manutenção;

- Criação de um plano de manutenção preventiva para os ativos e acompanhamento do seu cumprimento;

- Criação de procedimentos padrão de trabalho;

- Incorporação de novas tecnologias para otimização do trabalho;

- Gestão da capacitação dos profissionais;

- Controle da documentação técnica da manutenção;

- Gerenciamento dos custos de manutenção;

- Monitoramento de indicadores de manutenção e desempenho;

- Adequação à normas regulamentadoras;

- Supervisão das equipes de manutenção.

Todo esse processo de supervisão é conhecido como gestão de manutenção.

Experimente grátis: Plano de manutenção automático para você economizar tempo e abandonar as planilhas

Como fazer o Planejamento e Controle da Manutenção na prática?

O PCM pode ser implementado em cinco passos principais. Confira o que deve ser feito em cada um:

1º passo: Mapear e planejar

O planejamento é a base do PCM. É ele que vai indicar as ações e estratégias posteriores.

Por isso, comece reunindo as seguintes informações:

- Objetivo da implementação do PCM: as técnicas, estratégias e planos de ação só podem ser implementados quando o problema e a solução necessária forem mapeados. Estabelecer o objetivo também ajuda no direcionamento do setor e estabelecimento de metas;

- Ativos que vão participar do PCM: tenha inventário de equipamentos com informações sobre cada um deles e histórico de falhas e manutenção;

- Nível de criticidade dos equipamentos: a criticidade diz o quanto o ativo é importante para a empresa, ou seja, qual o tamanho do problema se ocorrerem paradas não programadas.

A partir desse mapeamento, é momento de iniciar o planejamento. Para te ajudar num direcionamento, pense nos seguintes aspectos:

- Quais informações de histórico podem ajudar o PCM a construir sua estratégia? Aqui entram a análise e o estudo de tempo de manutenção, capacidade da equipe de manutenção e histórico de tempo médio entre falhas;

- Qual a melhor estratégia de manutenção para cada tipo de ativo? Considere os principais tipos de manutenção: corretiva planejada, preventiva e preditiva;

- Quais métricas precisam ser atingidas em indicadores? São esses dados que vão dizer se o PCM está no caminho certo ou se os planejamentos precisam de ajustes;

- Como será o treinamento da equipe operacional? Parte do sucesso do PCM é por conta da capacitação dos profissionais envolvidos. Nesse contexto, vale avaliar se eles precisam de algum tipo de treinamento;

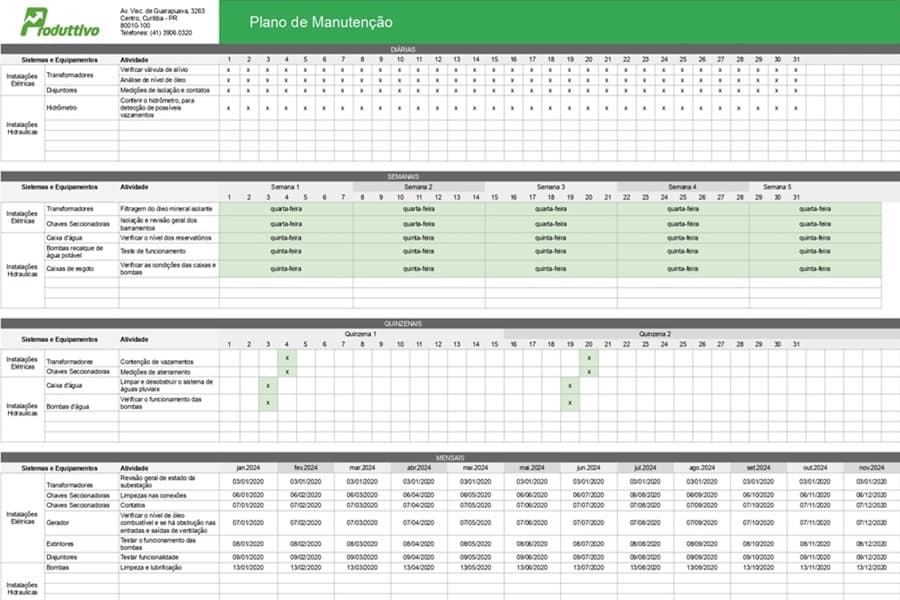

- Como será o plano de manutenção? Deve ser criado um cronograma detalhado contendo as principais atividades de manutenção a serem realizadas, as periodicidades e datas estipuladas;

- Quais recursos serão necessários para o cumprimento do PCM? Liste todos os especialistas, materiais, peças e ferramentas necessários. Também considere os custos financeiros.

Os principais objetivos da etapa de planejamento devem ser minimizar custos de manutenção e aumentar o índice de disponibilidade dos ativos.

2º passo: Elaborar o cronograma

Com as informações sobre os equipamentos e a descrição dos planos de manutenção, a próxima etapa é o cronograma de realização das atividades.

Na etapa anterior, um esboço do cronograma deve ter sido montado. Agora, a ideia é aprofundá-lo, incluindo periodicidades, datas e um descritivo com atividades a serem realizadas a cada intervenção.

Além das reflexões feitas na etapa anterior, para construir o cronograma de manutenção, devem ser considerados alguns outros aspectos:

- Recomendações de fabricantes;

- Tempo de uso do equipamento;

- Disponibilidade de horário dos profissionais;

- Adequação com normas regulamentadoras;

- Entre outras variáveis que ajudem na construção do cronograma.

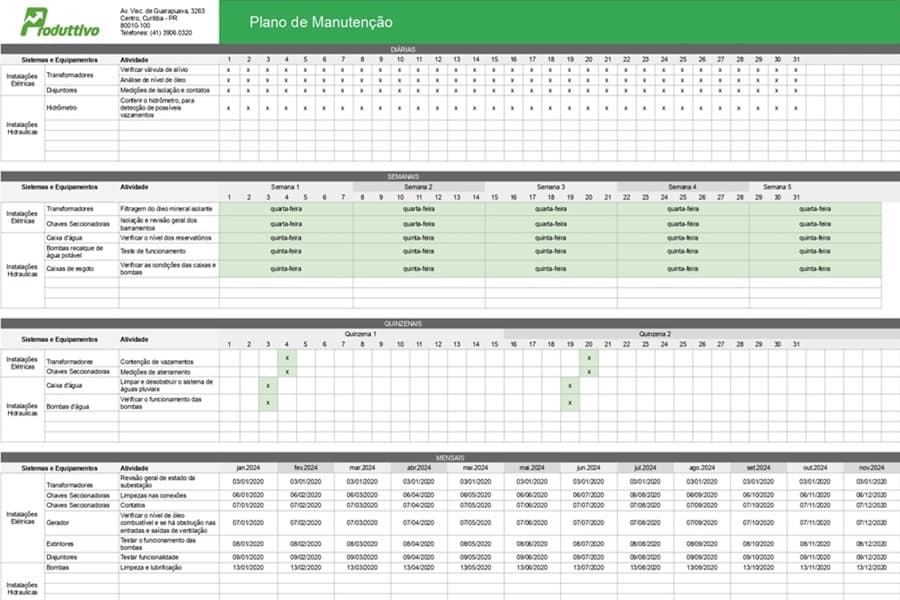

Veja um exemplo de cronograma de manutenção em Excel, que pode ser baixado gratuitamente e adaptado à sua operação:

Baixe grátis: Plano de manutenção preventiva em Excel

3º Passo: Programar as paradas

Neste passo, as atividades planejadas são distribuídas para os funcionários. Então, a partir do cronograma de atividades, os momentos adequados para as paradas de manutenção são discutidos com o departamento de produção.

É preciso quantificar o tempo necessário para realizar as atividades de manutenção e otimizar os cronogramas de acordo com o tempo disponível.

As paradas para manutenção devem seguir alguns critérios:

- A probabilidade de falha do equipamento;

- Ciclo de vida entre as paradas;

- Margem de importância e contribuição ao negócio;

- Disponibilidade de mão de obra e outros recursos;

- Tempo de planejamento.

4º passo: Acompanhar o processo e monitorar resultados

O acompanhamento do processo é fundamental para o sucesso do PCM, porque é a partir dele que as equipes conseguem entender se estão no caminho certo.

Os indicadores também podem ser avaliados, verificando se estão no padrão esperado e se é necessário realocar recursos ou recalcular rotas para atingir os objetivos do PCM.

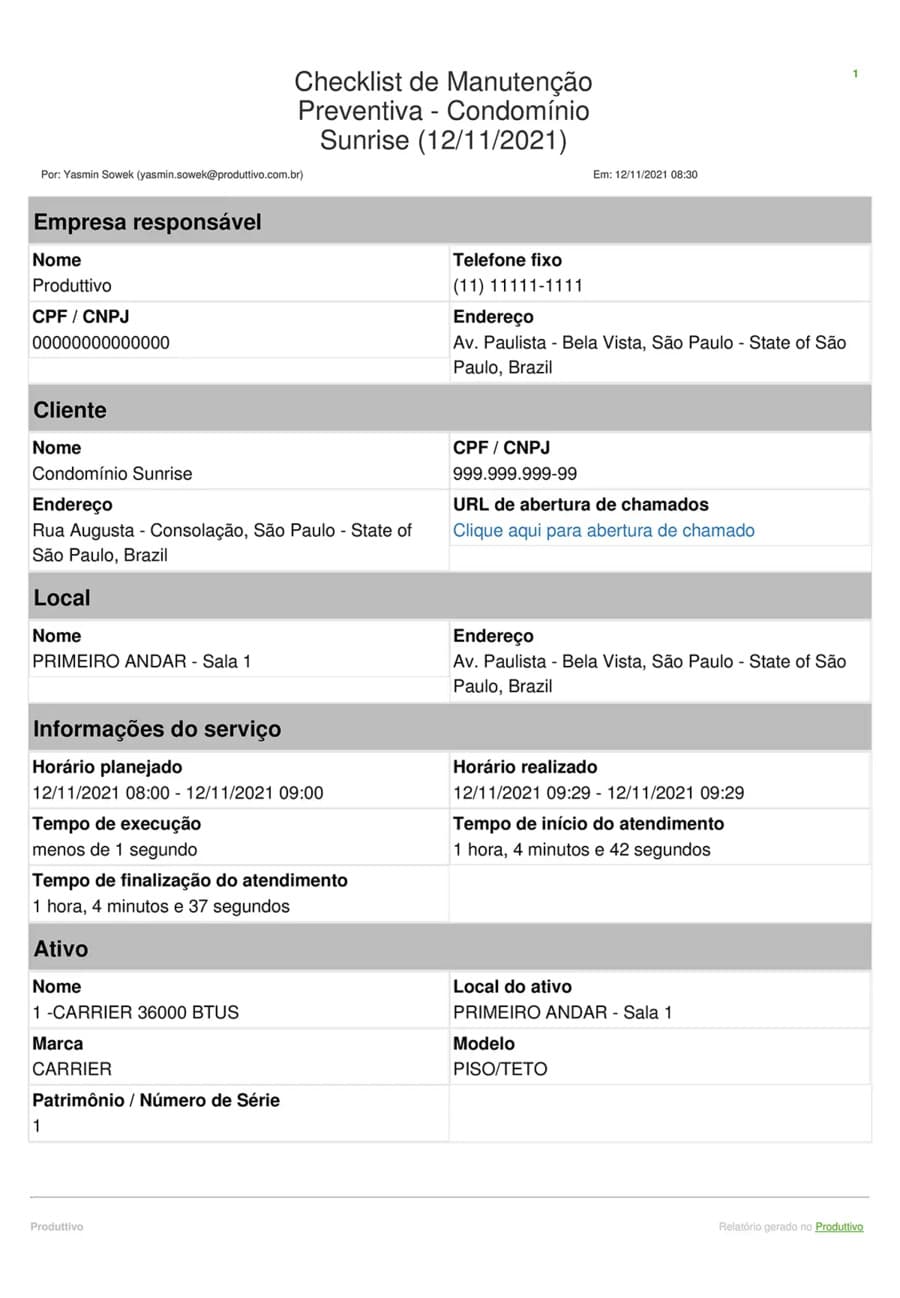

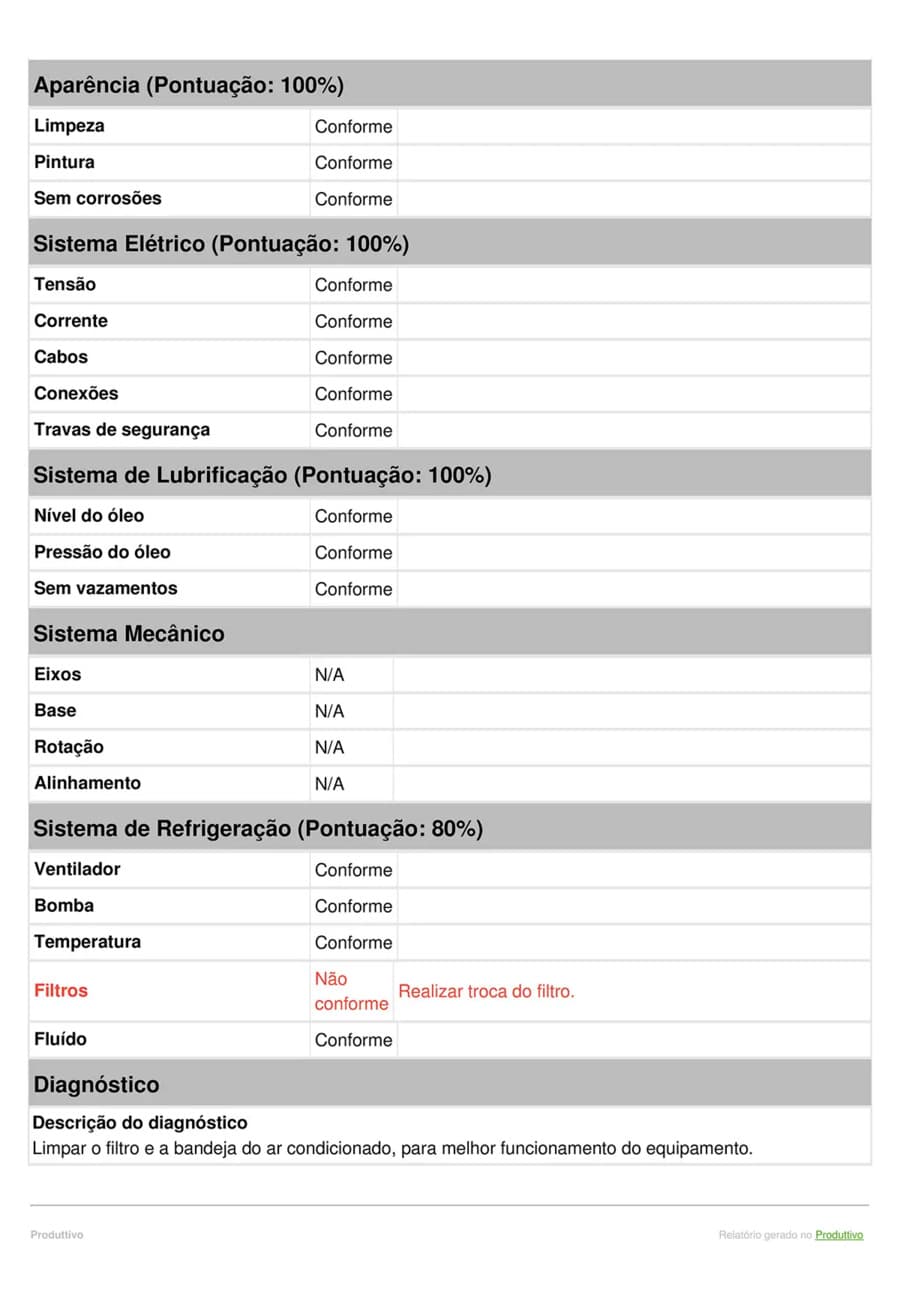

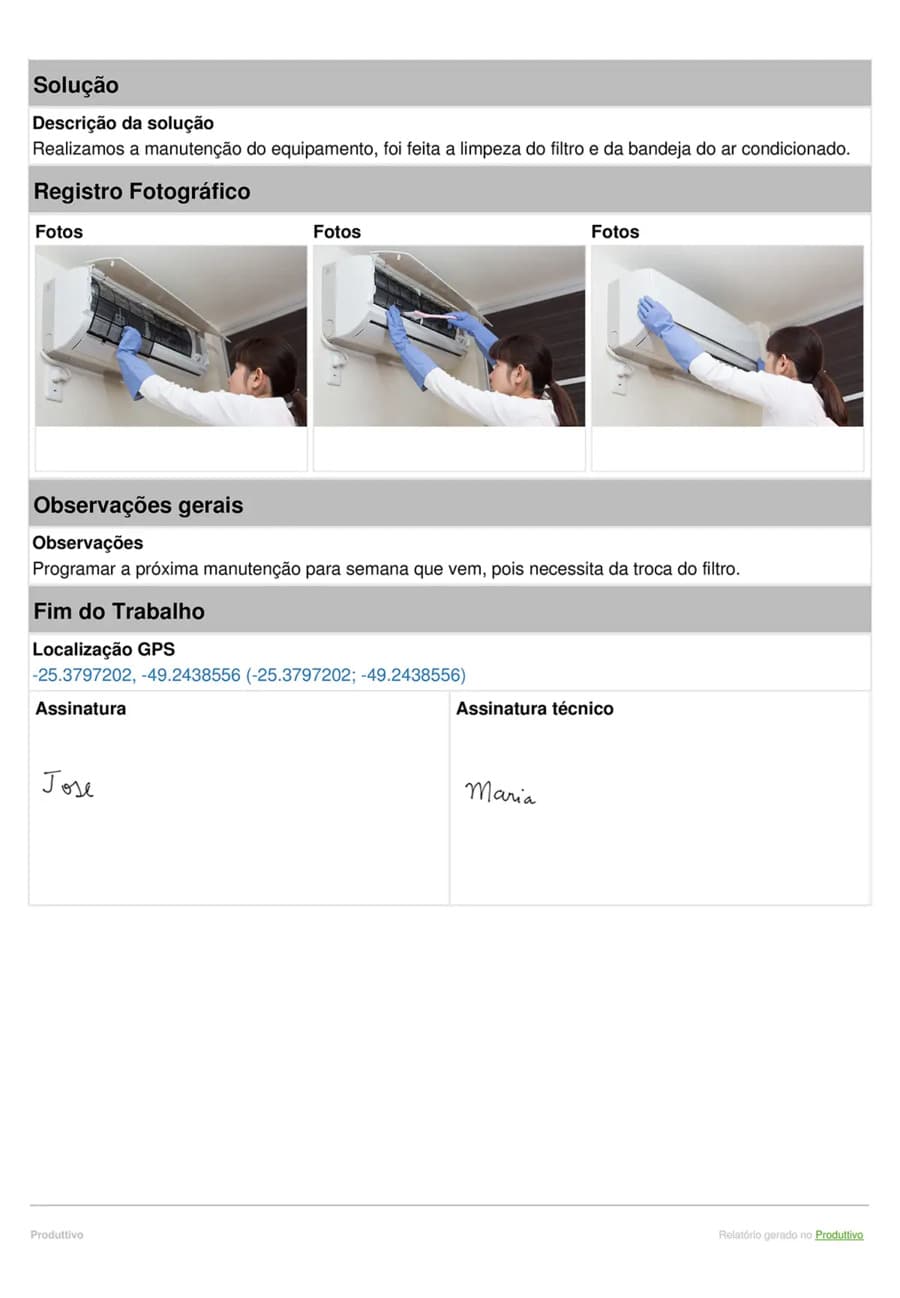

Esse acompanhamento pode acontecer através da criação de ordens de serviço, checklists ou relatórios, com resumo das intervenções realizadas. Esses documentos também servem como histórico para a criação dos próximos planejamentos.

Veja um exemplo de checklist de manutenção preventiva que pode ser utilizado para coleta de dados sobre a inspeção:

Modelo pronto e digital: Checklist de manutenção preventiva

5º passo: Utilizar a tecnologia adequada

Para não estacionar no passado, é necessário investir no futuro. Por isso, a implementação da tecnologia é essencial para tornar os processos mais modernos e eficientes.

O PCM se beneficia muito das possibilidades oferecidas pela tecnologia. Por exemplo: o controle da manutenção pode ser realizado de forma totalmente digital, através de softwares que programam as manutenções automaticamente, mantém histórico de informações sobre as inspeções e sobre os ativos, e ainda oferecem dados precisos sobre a operação.

Quais tipos de manutenção utilizam o PCM?

Existem diferentes tipos de manutenção que podem ser aplicadas a partir do PCM. O que determina qual será a mais indicada é um conjunto de fatores analisados previamente pelos profissionais.

Conheça quais são elas e suas indicações:

Manutenção corretiva planejada

A corretiva é um tipo de manutenção que pode ser dividida entre não planejada e planejada. Veja a diferença:

- Manutenção corretiva não planejada: acontece de forma emergencial quando o equipamento falha. Por isso, deve ser feita o mais rápido possível, para que o ativo volte a operar;

- Manutenção corretiva planejada: ajustes e consertos necessários são realizados de acordo com uma programação previamente planejada para não intervir nas rotinas de produção.

Ou seja, a manutenção corretiva planejada é realizada quando as falhas, apesar de não causar paradas, já causam diminuição de desempenho. É uma estratégia mais barata e ágil do que as manutenções corretivas não planejadas, que são realizadas somente após a parada do equipamento.

Manutenção preventiva

A manutenção preventiva é realizada com base nas periodicidades estabelecidas no plano de manutenção. Seu objetivo é identificar e corrigir falhas nos equipamentos antes que eles parem de funcionar de forma inesperada ou sejam levados à quebra total.

Por isso, as manutenções preventivas devem ser realizadas com frequência e cuidado para garantir que todos os ativos estão sendo inspecionados, respeitando os planejamentos.

Manutenção preditiva

A manutenção preditiva é uma técnica de monitoramento do desempenho dos equipamentos. É realizada através de tecnologias de medição e sensores, que apontam quando as falhas provavelmente vão acontecer e se existem padrões entre elas.

Assim, as soluções e correções também podem ser aplicadas de forma planejada e antes que o equipamento venha a parar de funcionar completamente. Alguns tipos de ações promovidas pela manutenção preditiva são:

- Análise de vibração;

- Ferrografia

- Medição da pressão;

- Tempo de trabalho do ativo;

- Análise da temperatura.

Manutenção detectiva

A manutenção detectiva faz uso de testes para monitorar o desempenho e os resultados operacionais dos ativos, detectando sinais de desgaste e depreciação que ainda não são visíveis, antes que levem o equipamento a falha.

Manutenção Proativa

A manutenção proativa recolhe e analisa dados em tempo real para identificar padrões que indiquem necessidade de intervenções. Basicamente, não é necessário que haja um dia marcado para ela, porque ela é feita por equipamentos, gerando dados constantemente.

As ações realizadas por ela são totalmente planejadas, como modificações em projetos e atualizações em equipamentos.

Manutenção Autônoma

Na manutenção autônoma, as responsabilidades das inspeções de rotinas são compartilhadas entre os operadores, para que falhas sejam identificadas com mais facilidade e que o equipamento aumente sua eficiência.

Fazem parte das atribuições desses profissionais a limpeza básica, lubrificação, inspeção e aperto de peças.

É uma estratégia do PCM que pode ajudar a reduzir os custos de manutenção, pois os responsáveis pela operação ficam cada vez mais conscientes sobre o estado de funcionamento dos equipamentos.

Manutenção Centrada em Confiabilidade (RCM)

O RCM é uma técnica de manutenção que avalia os equipamentos identificando aqueles que são mais críticos, os motivos e as consequências das falhas e como preveni-las. Ele auxilia na determinação de prioridades no planejamento das manutenções.

Para fazer isso, o RCM se baseia em alguns pilares:

- Realização de análises de falhas;

- Realização de análises de causa raiz;

- Criação de procedimentos para uma análise crítica;

- Elaboração de critérios de prioridade de equipamentos;

- Avaliação da probabilidade de erros e de recorrência;

- Prevenção baseada na condição e desempenho dos ativos;

- Adoção de manutenções de acordo com dados e históricos de falhas.

Manutenção Baseada em Riscos (MBR)

A manutenção baseada em riscos (MBR) utiliza a metodologia de avaliação de riscos para melhor direcionar os recursos de manutenção para os equipamentos que apresentam maiores riscos em casos de falha.

Nesse caso, a priorização das manutenções é feita com base nas consequências que a falha pode trazer para a segurança da operação.

O PCM utiliza esse tipo de recurso para garantir a segurança no ambiente de trabalho e adequações às principais normas do setor.

Manutenção Reativa

A manutenção reativa se assemelha à manutenção corretiva não planejada, porque só é realizada depois que o equipamento é levado à parada. Como o próprio nome diz, é uma reação à interrupção do funcionamento.

Apesar de ser um tipo de manutenção mais custosa, essa estratégia pode ser adotada pelo PCM para equipamentos mais baratos e de menor criticidade.

É o tipo de manutenção que acontece com o modem de internet, por exemplo. Ele só é reparado depois de apresentar algum problema, porque realizar inspeções periódicas não é vantajoso.

Manutenção produtiva total (TPM)

A manutenção produtiva total (TPM) se preocupa com todo o processo da manutenção dentro da empresa. Para isso, existe uma regra: é responsabilidade de todos os funcionários prezar pelo bom uso das máquinas e também ficar atento a sinais de defeitos.

Através da TPM, é mais fácil ter controle completo da gestão da manutenção, melhorando e otimizando processos que vão além da execução dos serviços em si.

Manutenção prescritiva

Ao ter a tecnologia como seu braço direito, a manutenção prescritiva consegue fazer uma análise combinada com algoritmos, que sugere ações que podem prevenir a ocorrência das falhas.

Isso é possível a partir do monitoramento do comportamento dos equipamentos, que ajudam a manutenção prescritiva a desenvolver testes. Eles auxiliam no reconhecimento de padrões e tendências, alimentando softwares que determinam as melhores ações a serem empregadas, quando e como devem ser feitas.

Software do Produttivo: Ganhe mais tempo automatizando o plano de manutenção

O que faz um analista de PCM?

O analista de PCM é responsável por montar planos de manutenção, acompanhar cronogramas, definir prioridades e transformar dados em decisões. Isso inclui analisar o desempenho dos ativos, criar ordens de serviço, estudar os históricos de falhas e garantir que tudo esteja registrado e funcionando como deve. O objetivo é simples: evitar que os equipamentos parem de surpresa, prejudicando a produção.

Além disso, o analista de PCM precisa lidar com diferentes áreas da empresa. Ele conversa com o setor de produção para alinhar paradas, negocia com fornecedores, organiza a rotina das equipes de manutenção e monitora indicadores que comprovam se o planejamento está dando resultado. Em resumo, é quem garante que a manutenção não seja só conserto, mas uma estratégia inteligente de negócio.

Quais são os 3 pontos chave do PCM?

Todo o planejamento e controle de manutenção é centrado em 3 pontos principais. Veja:

Pessoas

O PCM só terá sucesso se as pessoas envolvidas no processo estiverem engajadas com o que é proposto e se desenvolvendo em conjunto com as estratégias da empresa.

Se a melhoria de processos sempre passa por pessoas, isso significa que os gestores devem:

- Promover treinamentos;

- Garantir que os colaboradores estejam aptos tecnicamente para desenvolver as atividades que foram designadas;

- Motivar os profissionais;

- Fazer o dimensionamento correto da equipe.

Ao controlar fatores que possam interferir no trabalho, alocando funcionários de maneira estratégica, reduzindo erros e aumentando a produtividade, o PCM será implementado com excelência.

Processos

A criação de processos e a garantia de que eles estão sendo seguidos da maneira como foram projetados também é dever do PCM.

Afinal, são processos bem desenvolvidos que garantem a otimização do trabalho. Se não existem processos, também não existe padronização, o que impacta diretamente no resultado final, seja de produtos ou serviços.

São exemplos de processos que devem ser criados pelo PCM o plano de manutenção, os cronogramas de inspeções, a padronização de checklists, ordens de serviço e relatórios de controle e procedimentos operacionais padrões que deixem claro à equipe técnica o passo a passo de suas atividades.

É através do controle do desenvolvimento dos processos que é possível atingir os objetivos estipulados pelo PCM.

Ativos

O PCM também é responsável por desenvolver uma gestão de ativos que conduza os equipamentos ao aumento de vida útil, confiabilidade e disponibilidade.

Para isso é preciso categorizar os ativos de acordo com seu nível de criticidade, para então elaborar planos de manutenção eficientes, que cumpram com seus objetivos e que possam ser avaliados, acompanhados e ajustados no meio do percurso.

A NR 12 é uma norma regulamentadora voltada exclusivamente para máquinas e equipamentos. Nela, constam diretrizes da Associação Brasileira de Normas Técnicas (ABNT) para consulta.

Como fazer um planejamento e controle da manutenção mais eficiente?

Quer saber como implementar o planejamento e controle de manutenção de maneira produtiva e eficaz na prática? Veja dicas indispensáveis:

Mapeando os processos de manutenção

O mapeamento de processos tem como objetivo oferecer uma visão geral e completa sobre a situação do setor de manutenção. Devem ser considerados detalhes sobre:

- Rotinas de produção;

- Recursos disponíveis para a execução dos serviços;

- Capacidade e qualificação da mão de obra;

- Tipos de equipamentos e histórico de funcionamento.

Depois de se aprofundar nesses temas, chegou a hora de estabelecer objetivos e metas para aplicação do PCM, criar o cronograma de manutenção, estabelecer prazos para a realização das atividades e planejar as paradas dos maquinários.

Para te ajudar, você pode contar com o plano de manutenção preventiva em Excel feito pelo Produttivo. Nele você consegue programar todas as manutenções necessárias. Veja só:

Baixe grátis: Planilha para criação do plano de manutenção

Planejando os recursos a serem utilizados

Quais são os recursos necessários para o desenvolvimento do PCM? Quais peças, materiais e ferramentas são fundamentais para a execução dos serviços? Nessa etapa, essas perguntas devem guiar a gestão, que precisa:

- Programar compras dos itens necessários;

- Controlar entradas e saídas;

- Gerenciar estoque;

- Avaliar a contratação de novos funcionários.

Analisando os resultados e monitorando indicadores

Os objetivos estabelecidos pelo PCM foram cumpridos? Essa é uma pergunta que só pode ser respondida a partir do estabelecimento e monitoramento de indicadores.

Ao analisar os dados em questão, é possível entender se existe algum gargalo na operação, investigar sua causa raiz e corrigi-la antes que impacte negativamente nos objetivos traçados para a área.

Com isso, os gestores terão uma visão mais clara de onde estão as não conformidades, e quais são os pontos fracos que devem ser fortalecidos.

Assegurando o engajamento da equipe

Como vimos, as pessoas são pilares importantes para o sucesso do PCM, por isso os gestores precisam se preocupar em manter os profissionais engajados e atualizados sobre os procedimentos necessários.

Capacitações e treinamentos devem ser realizados para garantir que a equipe tenha conhecimento técnico sobre suas atividades e desenvolva habilidades necessárias.

Utilizando tecnologias adequadas

Automatizar tarefas manuais que exigem tempo, seja da gestão ou da equipe técnica, garante maior produtividade e melhora de performance.

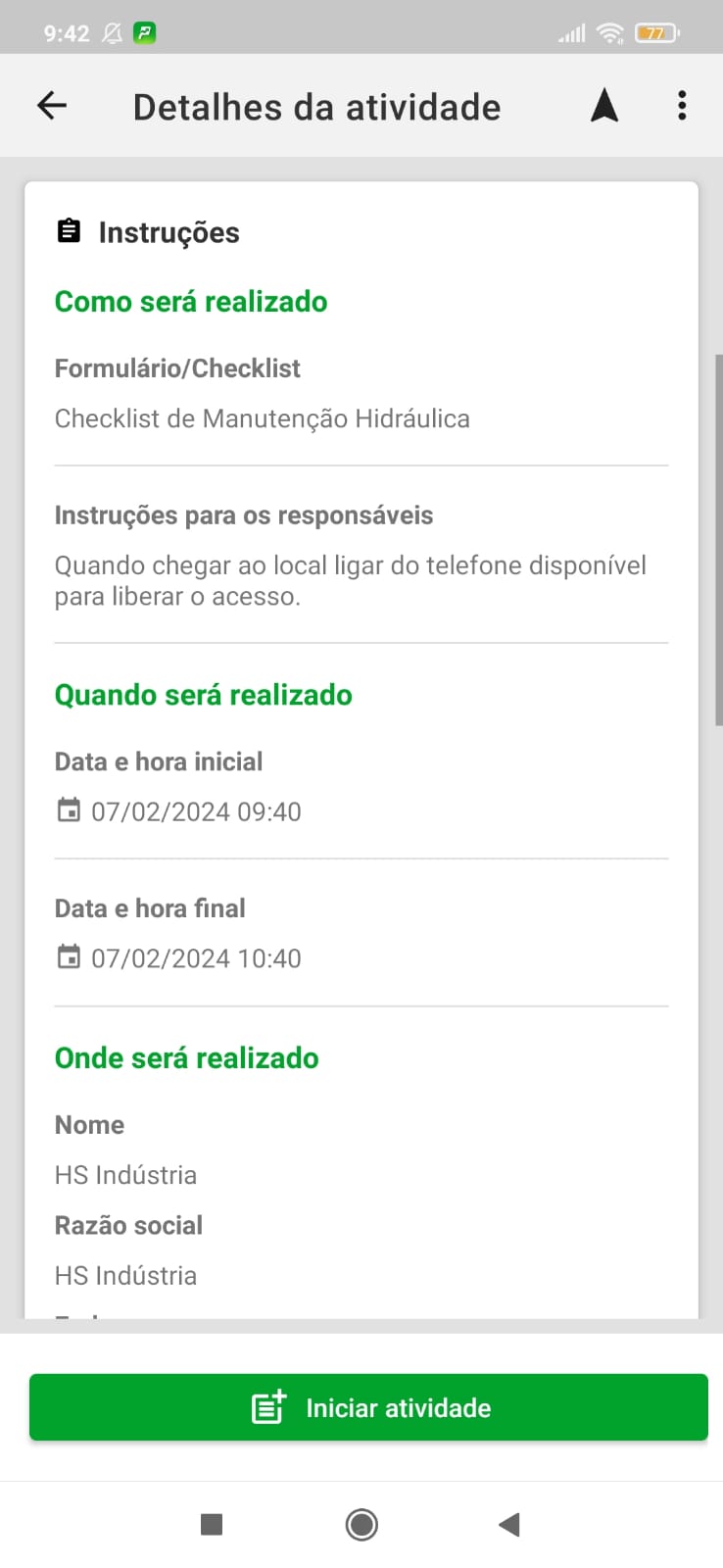

Na implementação do PCM existem uma série de atividades que podem ser automatizadas com a ajuda de softwares e aplicativos. Alguns exemplos são:

- Criação de planos de manutenção periódicos e de cronogramas de manutenção;

- Notificação da equipe técnica com instruções e detalhes sobre os serviços a serem realizados;

- Comunicação dos clientes sobre o andamento dos serviços;

- Acompanhamento de indicadores;

- Cálculo do tempo de atendimento e execução dos serviços;

- Preenchimento de informações de identificação nos relatórios e checklists feitos pela equipe técnica;

- Cálculo de valores de peças e materiais utilizados nos serviços;

- Preenchimento de campos textuais.

Todas essas atividades são feitas com a ajuda do sistema no Produttivo. O software agenda os serviços, notifica a equipe técnica e atualiza os clientes, tudo de maneira automática.

Os checklists contam com recursos que evitam repetições e retrabalho. Além disso, é possível calcular automaticamente os valores dos materiais e o tempo de atendimento. Outra facilidade é o preenchimento por comando de voz, que evita que o técnico precise digitar.

Experimente grátis: Software de manutenção que automatiza atividades da gestão e equipe técnica

Como medir a eficácia do PCM?

A eficácia do PCM só pode ser medida através de indicadores. Alguns exemplos são:

- MTBF (Tempo médio entre falhas);

- MTTR (Tempo médio de reparo);

- THH (Tempo total gasto em manutenção em homens-hora),

- OEE (Eficiência global do equipamento);

- Taxa de disponibilidade dos ativos,

- Índice de confiabilidade;

- Manutenibilidade;

- Custo de manutenção;

- Backlog;

- Análise de falhas (FMEA);

- Fator de produtividade.

Devem ser acompanhados quaisquer indicadores que ajudem a entender o comportamento dos equipamentos e a eficiência das técnicas de manutenção empregadas, além do tempo e capital investidos nos reparos.

Papel, Excel ou software: qual a melhor forma de realizar o seu PCM?

O papel traz muitas dificuldades para a realização do PCM. Fazer o planejamento das manutenções no papel, por exemplo, dificulta o compartilhamento entre responsáveis, realização de alterações e ajustes de datas e processos.

A análise de dados também é prejudicada e todas as informações que precisam de acompanhamentos precisam ser passadas do papel para algum sistema, o que gera muito retrabalho e prejudica a confiabilidade dos dados apresentados.

Quando falamos da equipe técnica, o papel atrasa a execução dos serviços, porque todas as informações precisam ser escritas manualmente. Também podem acontecer perdas, esquecimentos e rasuras, sem falar na dificuldade em armazenar toda a papelada.

As planilhas digitais, como o Excel, já representam um avanço em relação ao papel. Com elas, é possível acompanhar dados, organizar e armazenar melhor as informações. Mas ainda existem algumas desvantagens, como a dificuldade no preenchimento dos relatórios da equipe técnica e a falta de automatização das atividades.

A opção mais completa e eficaz é utilizar um sistema ou software especializado em manutenção. As vantagens são inúmeras:

- Atividades automatizadas, eliminado trabalhos manuais;

- Um mesmo sistema reúne funcionalidades que facilitam as atividades da gestão e da equipe técnica;

- O plano de manutenção é digital e automático, então os responsáveis conseguem consultar as atividades nas quais estão envolvidos sempre que precisarem;

- Dashboards de dados gerados pelo próprio sistema;

- Informações armazenadas em nuvem e consulta rápida a partir de filtros;

- Relatórios são preenchidos em aplicativo, com poucos cliques, sem a necessidade de acesso à internet;

- E muito mais!

Software de manutenção do Produttivo

O software de manutenção do Produttivo oferece mais controle para a gestão. Com o programa, fica fácil implementar estratégias mais assertivas e promover agilidade para a equipe técnica.

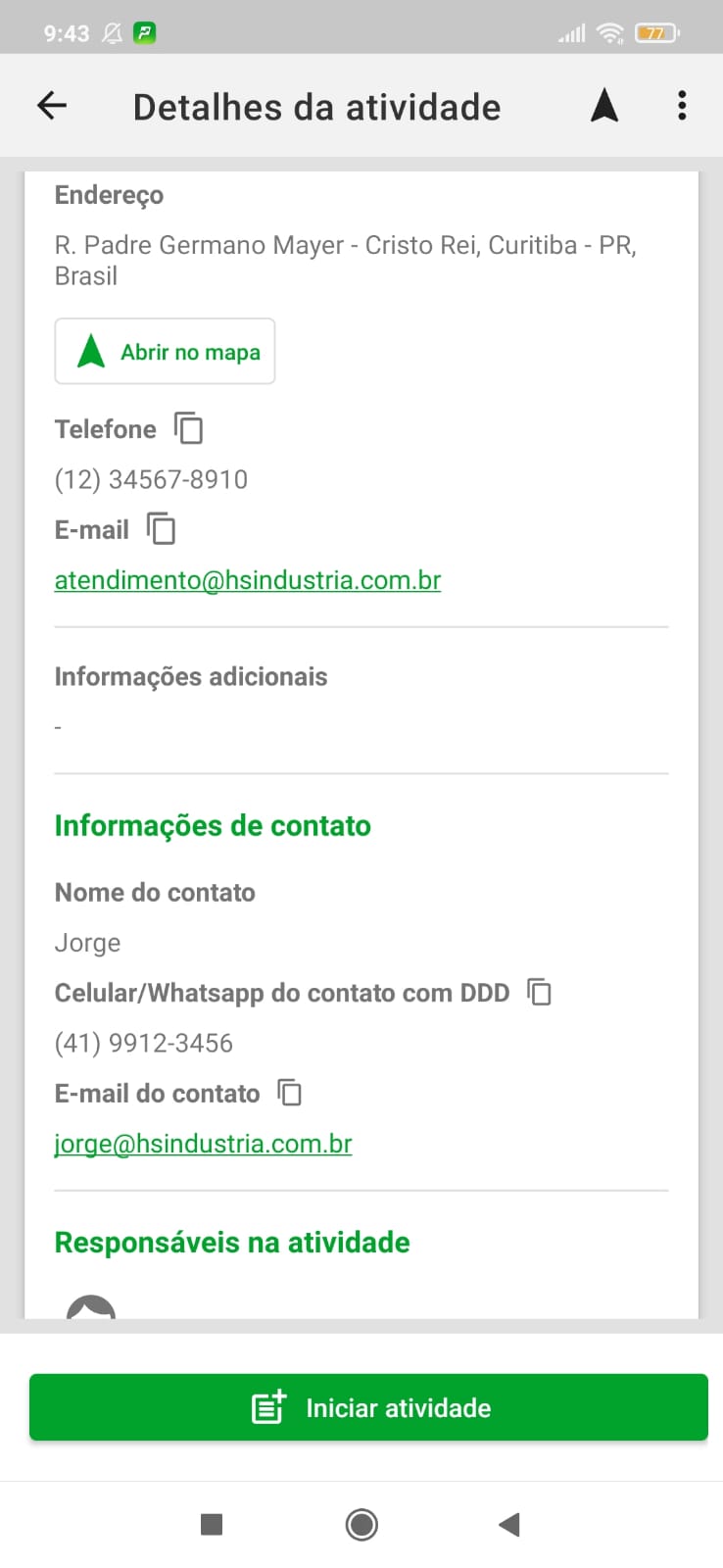

O sistema é dividido entre o painel web, que é acessado pelos gestores no computador, e o aplicativo, que é utilizado pela equipe técnica no celular ou tablet para registrar e comprovar a realização dos serviços.

Confira algumas das facilidades para gestores:

- Agendamento de planos de manutenção automáticos, com base nas periodicidades estabelecidas;

- Cadastro de informações de clientes, locais e equipamentos;

- Notificação da equipe técnica sobre os serviços com instruções sobre o que deve ser feito;

- Recebimento e gerenciamento de chamados;

- Acompanhamento em tempo real do status das atividades;

- Notificação de clientes sobre o andamento dos serviços;

- Criação de ordens de serviço, relatórios e checklists digitais, preenchidos em campo pelo aplicativo;

- Consulta de informações sobre o ativo e histórico de inspeções anteriores feita pelo aplicativo;

- Acompanhamento de indicadores sobre a operação;

- Envio de pesquisa de satisfação manual ou automática, sempre que um serviço é finalizado, para medir o nível de satisfação dos clientes;

- Visão de calendário para evitar erros na distribuição de serviços entre os técnicos.

Veja um exemplo de página de atividades para gestores:

Já a equipe técnica tem todas essas vantagens::

- Receber notificações sobre os serviços atribuídos à ela e instruções do que deve ser feito;

- Consultar via QR Code o histórico de informações e relatórios de inspeções anteriores realizadas no ativo;

- Pular o preenchimento de informações sobre a empresa, o cliente e o equipamento, porque o próprio sistema já faz isso;

- Anexar fotos da galeria ou tirar fotos na hora que acompanham a marcação de data, horário e local de onde foram tiradas;

- Selecionar peças e materiais utilizados no serviço, sem se preocupar com o cálculo, que é feito automaticamente;

- Preencher campos textuais por comando de voz;

- Coletar assinaturas digitalmente;

- Gerar relatórios em PDF ou Excel assim que o serviço é concluído e enviá-los na hora para o e-mail ou Whatsapp dos responsáveis.

Software do Produttivo: Faça seu cadastro grátis no sistema e experimente todas as funcionalidade

Experimente a facilidade e praticidade que o Produttivo pode oferecer para a elaboração e implementação do PCM. Troque o trabalho manual pelo digital.

Faça um cadastro no sistema e aproveite todas as funcionalidades liberadas durante os 15 dias de teste. Se preferir, fale com um de nossos consultores sobre planos e condições.