Empresas com equipamentos que se enquadram na NR 12 devem obrigatoriamente fazer a apreciação de risco, uma análise completa sobre os perigos no ambiente de trabalho, feita para assegurar a saúde dos colaboradores.

Veja os passos para desenvolver uma apreciação de riscos, legislações que orientam sobre o tema e um modelo de laudo para guiar a execução dessa inspeção.

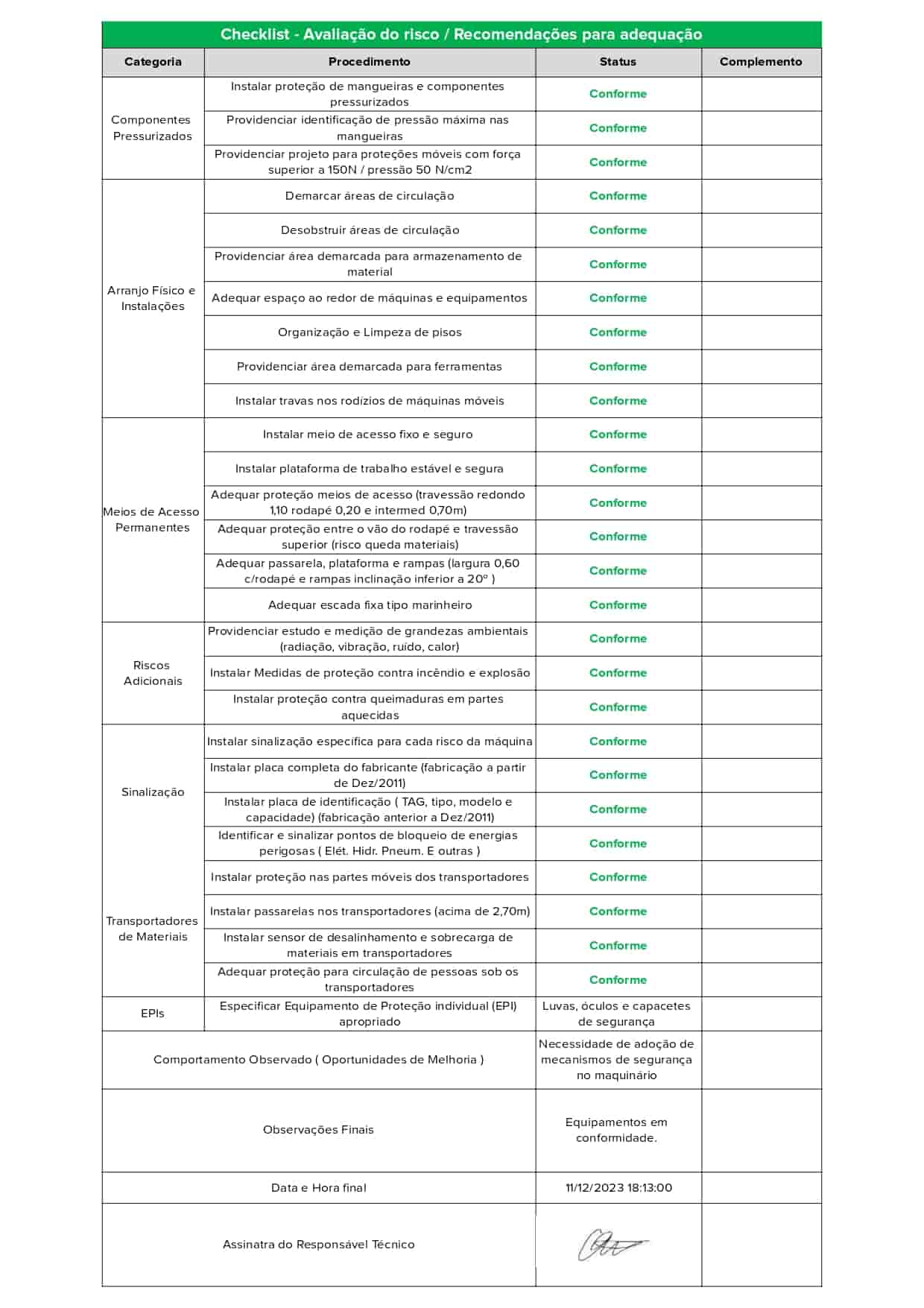

Modelo pronto: Checklist NR 12 para adequação à norma

- O que é apreciação de risco?

- O que diz a NR 12 sobre apreciação de risco?

- Para que serve a apreciação de risco?

- Quais são os itens avaliados em uma apreciação de riscos?

- Como fazer uma apreciação de riscos?

- O que deve ser feito depois da apreciação de risco?

- Quem deve fazer a apreciação de risco?

- Quando a apreciação de risco deve ser feita?

- Qual a importância da apreciação de risco?

- Qual a diferença entre análise, avaliação e apreciação de risco?

- Quais normas estão relacionadas à apreciação de riscos?

- Laudo NR12 para apreciação de risco

O que é apreciação de risco?

A apreciação de risco é um processo que pretende analisar e identificar os perigos no ambiente de trabalho, para que eles sejam mitigados ou reduzidos.

Na apreciação de risco é feito um diagnóstico completo sobre os equipamentos utilizados pelas empresas, no qual são mapeados todos os riscos, desde sua operação, até a manutenção.

A partir dessa avaliação é possível ter um panorama geral sobre a segurança de cada ativo, entendendo quais são as principais não conformidades e quais medidas de proteção precisam ser desenvolvidas para evitar acidentes.

Exemplo de apreciação de risco

Toda apreciação de risco começa com o desenvolvimento de uma análise de risco, que nada mais é do que um processo de avaliação dos ativos, em que se busca entender todos os riscos associados e o nível de severidade de cada um.

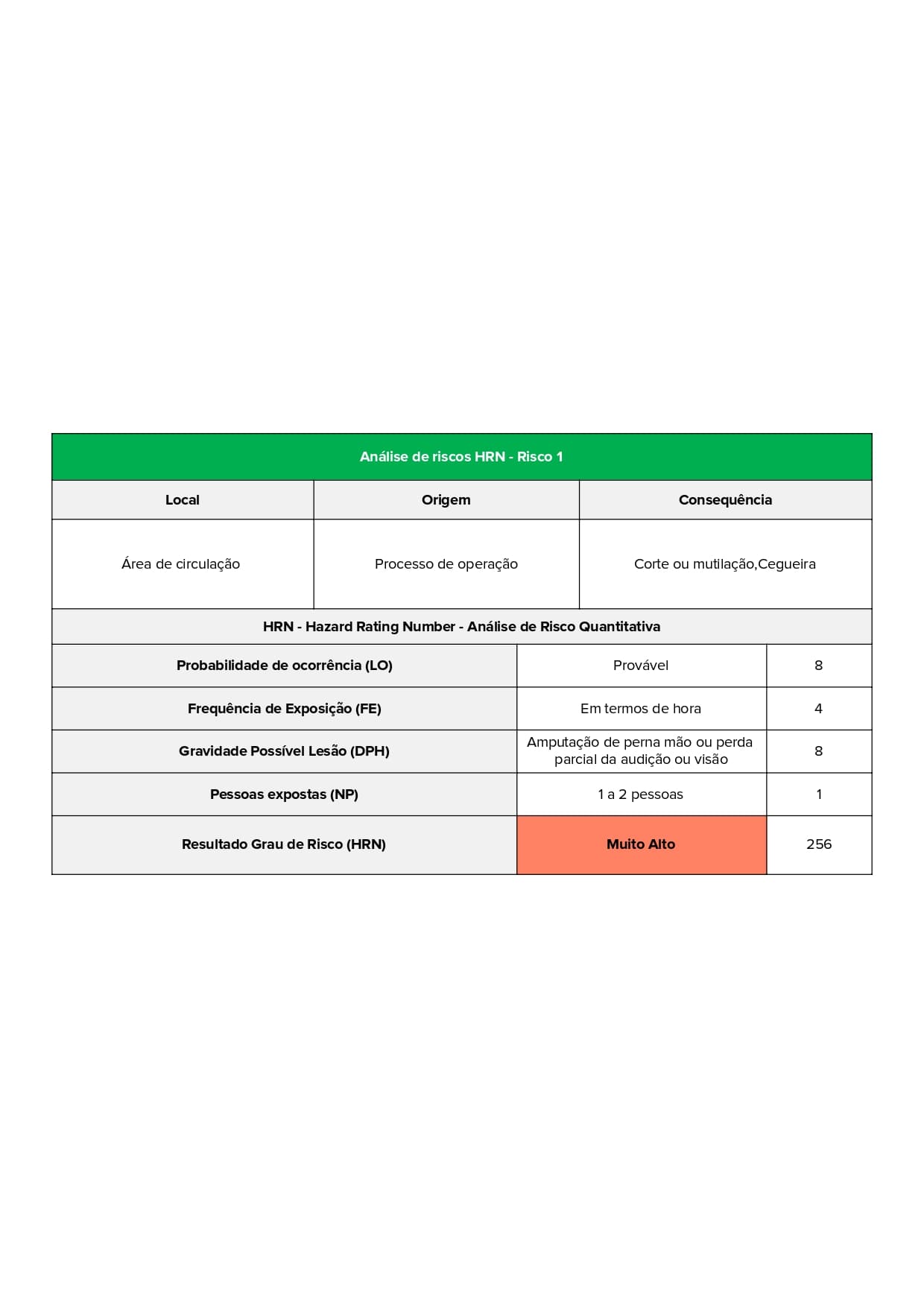

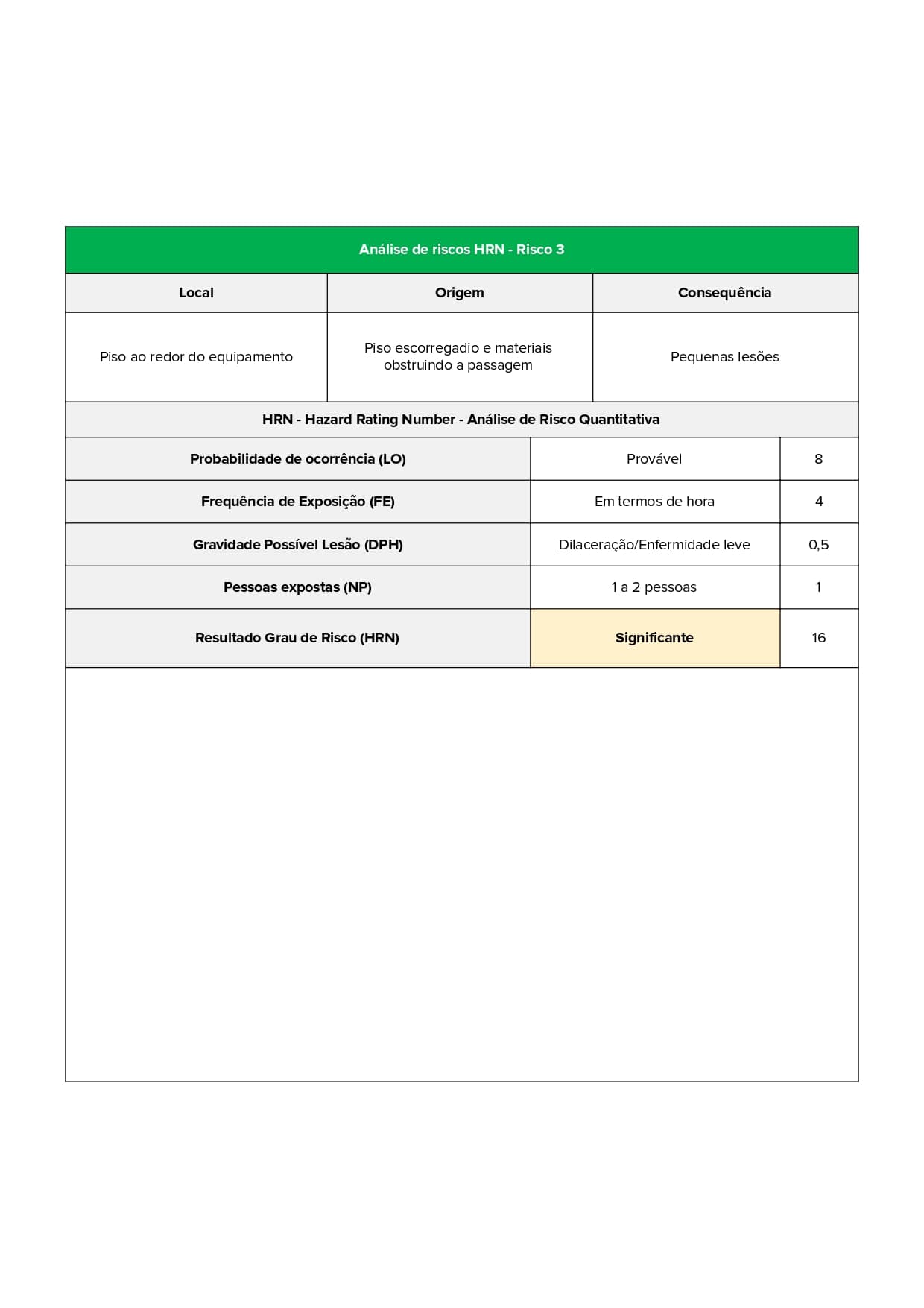

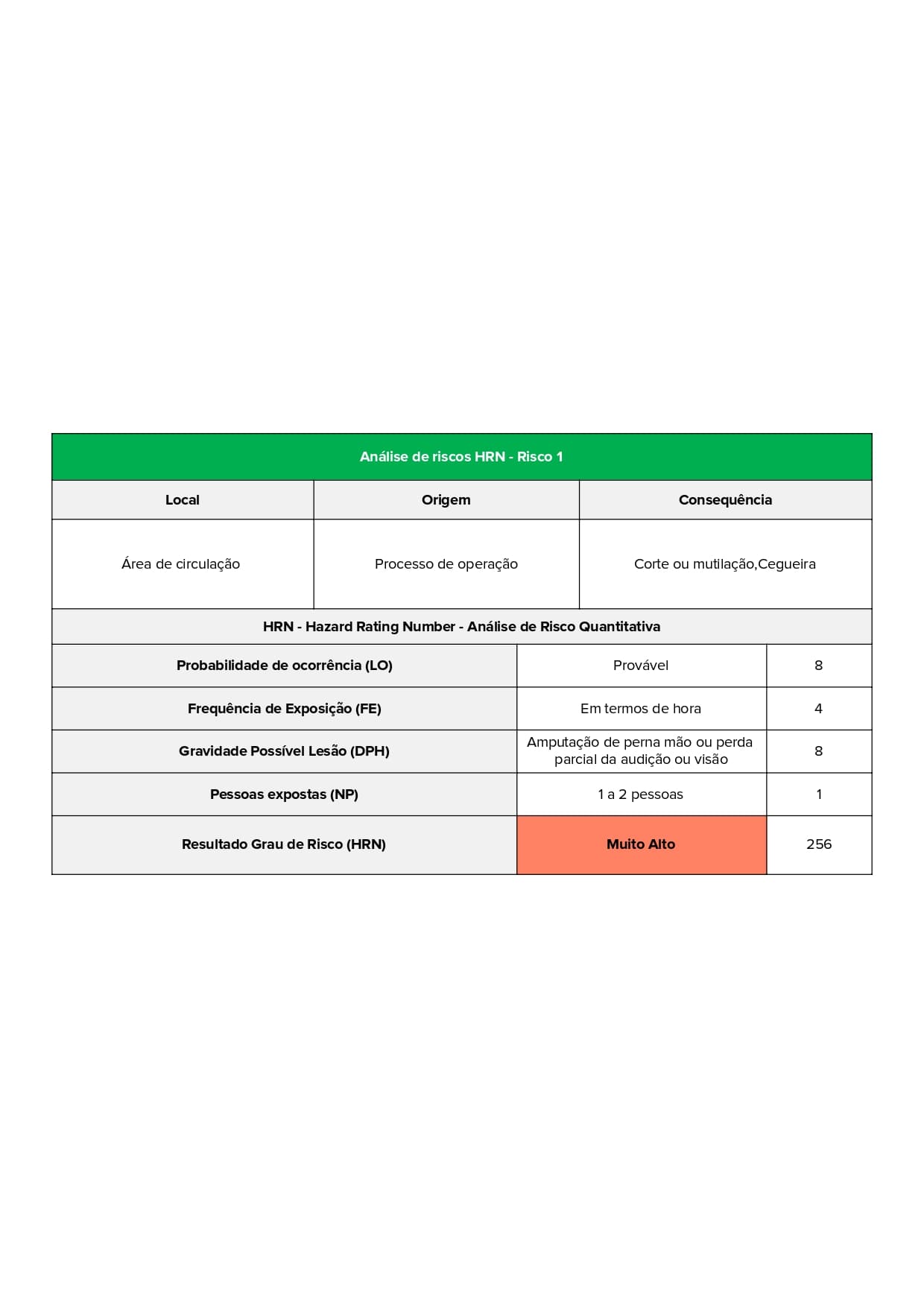

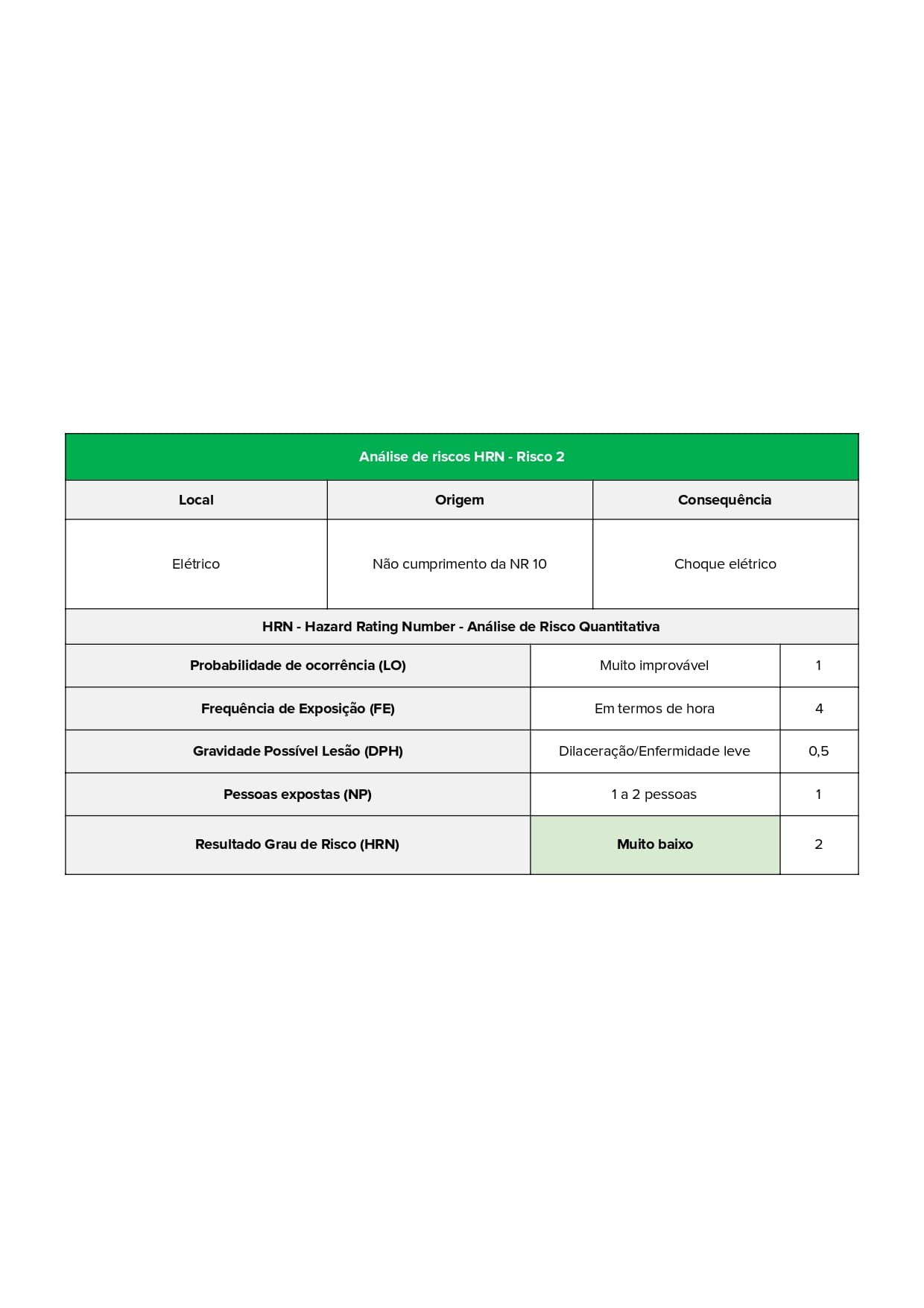

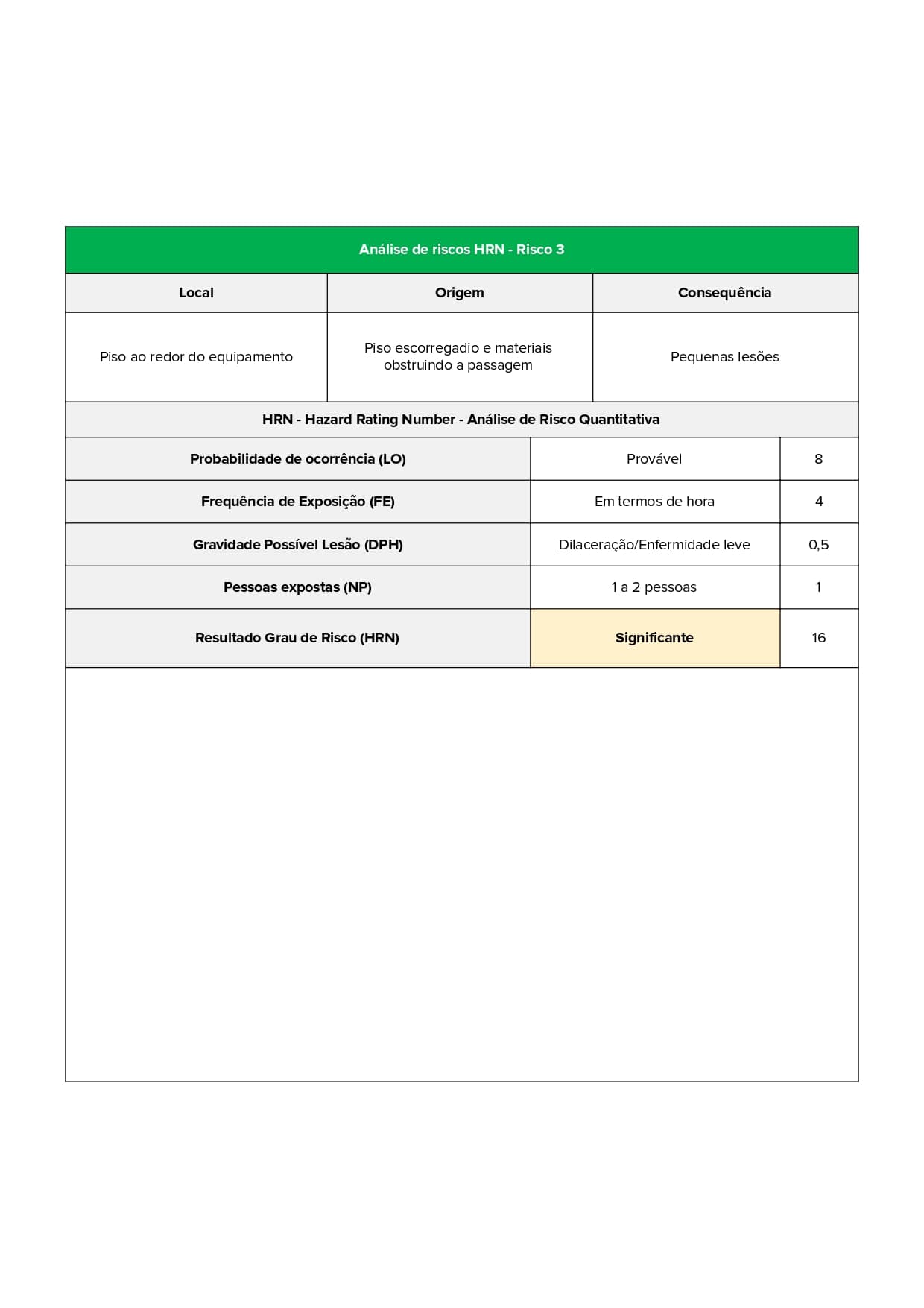

Uma das formas de realizar essa avaliação é através do método HRN, uma metodologia que calcula, quantifica e classifica os riscos de acordo com: probabilidade de ocorrência (LO), frequência de exposição (FE), grau da possível lesão (DPH) e número de pessoas sob risco (NP).

O cálculo é o seguinte:

HRN = LO x FE x DPH x NP

A partir da multiplicação das notas atribuídas a cada um dos critérios, é possível saber o nível do risco, que pode ser:

- 0 – 1: Aceitável;

- 1 – 5: Muito baixo;

- 5 – 10: Baixo;

- 10 – 50: Significante;

- 50 – 100: Alto;

- 100 – 500: Muito alto;

- 500 – 1.000: Extremo;

- Maior que 1.000: Inaceitável.

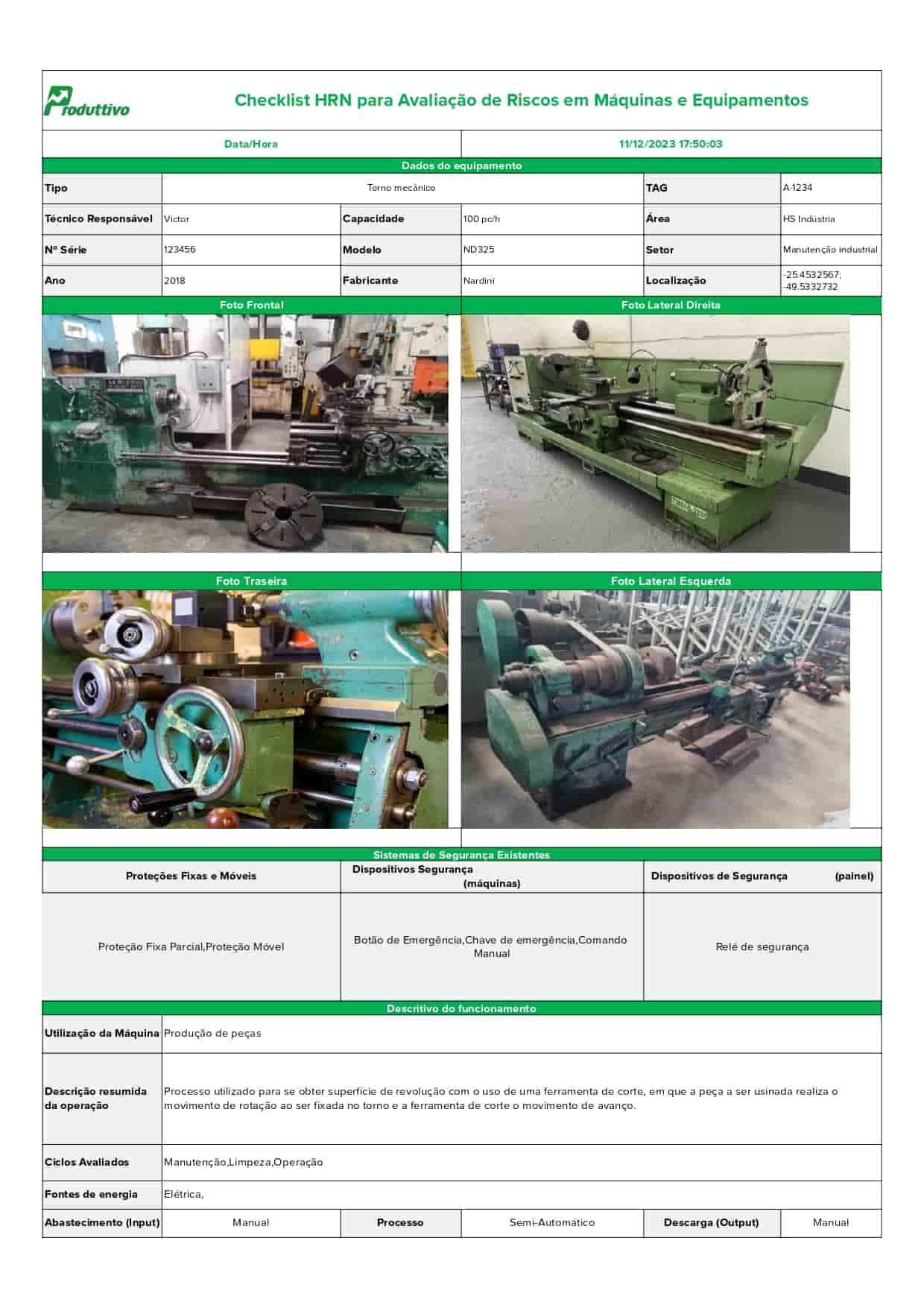

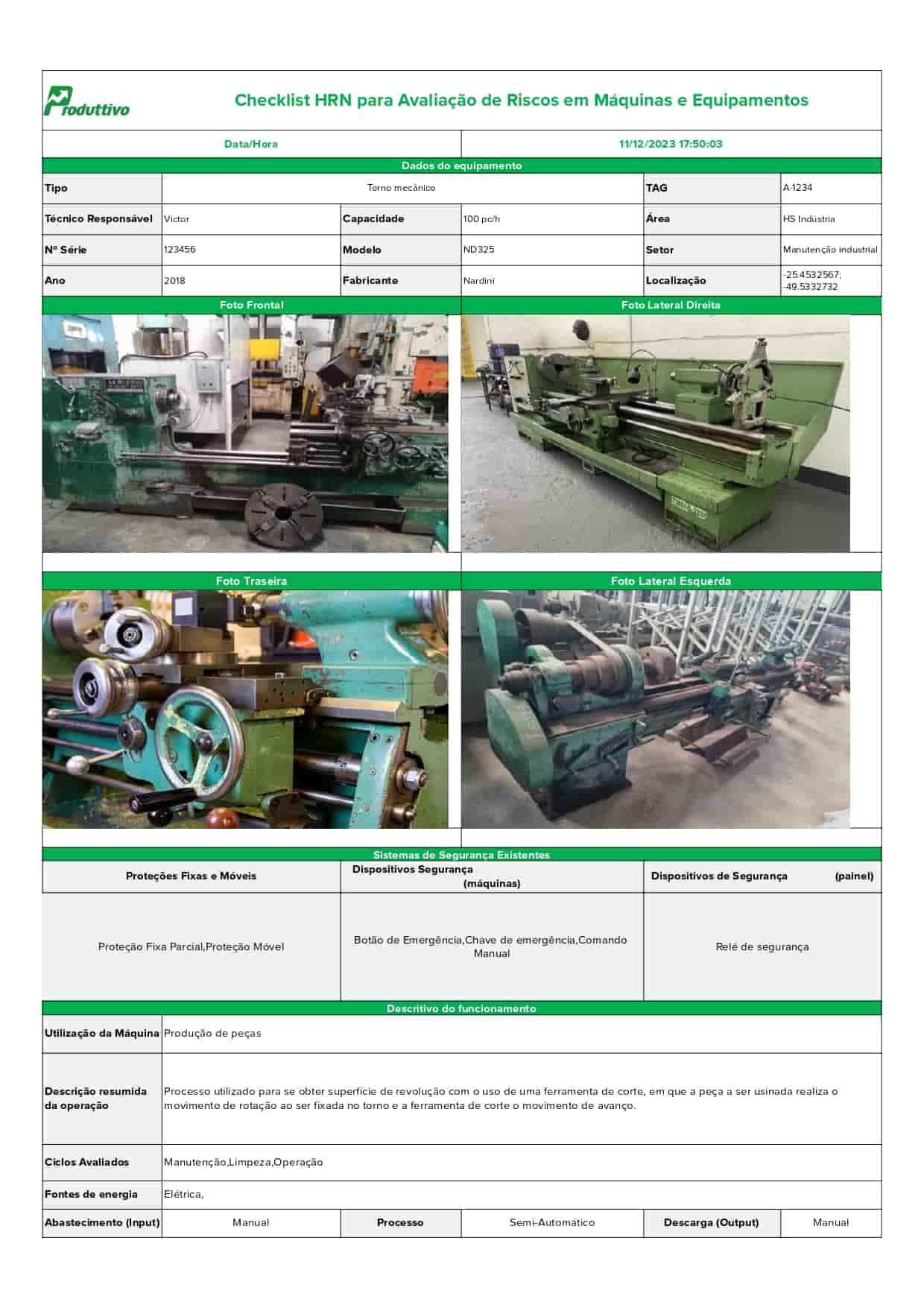

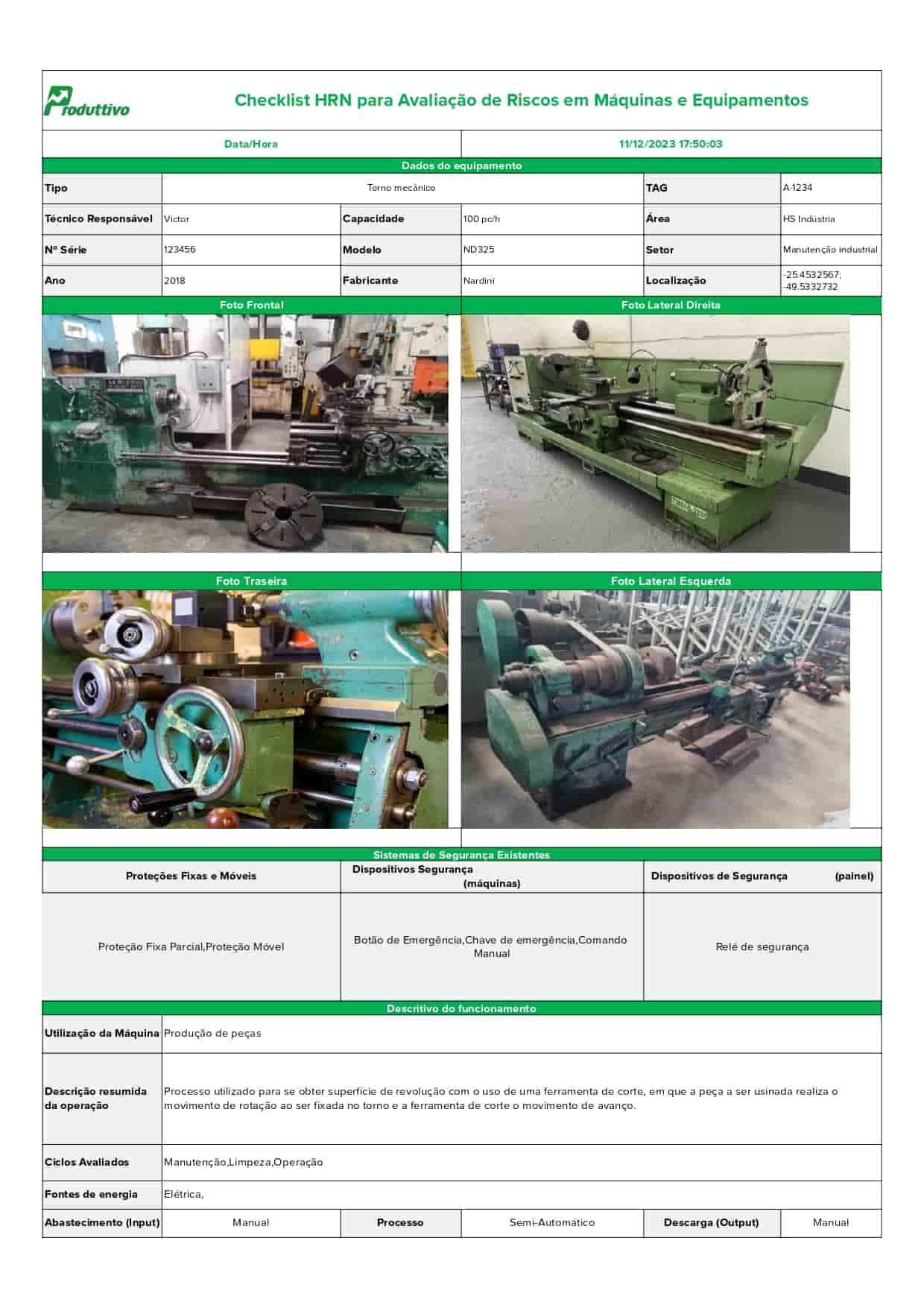

Veja um exemplo de processo de apreciação de risco feito em um torno mecânico, utilizando o método HRN:

Experimente o modelo de checklist HRN com cálculo automático no sistema do Produttivo

O que diz a NR 12 sobre apreciação de risco?

A norma regulamentadora nº 12 define a apreciação de risco como o “processo completo que compreende a análise de risco e a avaliação de risco”. Ou seja, ela é o produto desses dois procedimentos.

Apesar da NR 12 não definir como a apreciação de risco deve ser feita, ela reúne recomendações de ações a serem executadas de acordo com as situações que foram previstas pela avaliação de risco.

Por exemplo, caso a avaliação de risco indique a necessidade de proteções contra choques elétricos, a NR 12 complementa dizendo que nesses casos é necessário operar em extrabaixa tensão 25VCA ou de até 60VCC.

Uma das principais normas responsável por instituir a execução da apreciação de risco é a NBR 12100, que determina a análise de risco e a avaliação de risco como etapas fundamentais do processo.

Além de tratar especificamente sobre cada uma das etapas, ela também orienta quais informações devem ser alcançadas após a finalização das avaliações. Algumas delas são:

- Limites de uso, espaço e tempo;

- Identificação de perigos;

- Estimativas e elementos de risco;

- Severidade dos danos.

Para que serve a apreciação de risco?

Ao identificar todos os perigos de uma máquina, a apreciação de risco busca garantir a segurança das operações aos trabalhadores.

Isso porque mapeia quais são as medidas preventivas e de proteção necessárias para evitar acidentes ou controlar as consequências, caso elas sejam inevitáveis.

Leia também: Como reduzir os riscos com máquinas e equipamentos?

Quais são os itens avaliados em uma apreciação de riscos?

Na apreciação de risco devem ser considerados:

- Dados de identificação e de descrição das máquinas;

- Registros fotográficos dos equipamentos;

- Limites dos equipamentos;

- Potenciais perigos;

- Riscos associados e que não estavam ligados diretamente ao uso das máquinas;

- Classificação e avaliação dos riscos;

- Qualificação dos operadores;

- Sinalizações;

- Sistemas de segurança e emergência;

- Documentações técnicas como manuais e projetos;

- Relação de não conformidades;

- Procedimentos necessários para redução dos riscos;

- Priorização de adequação.

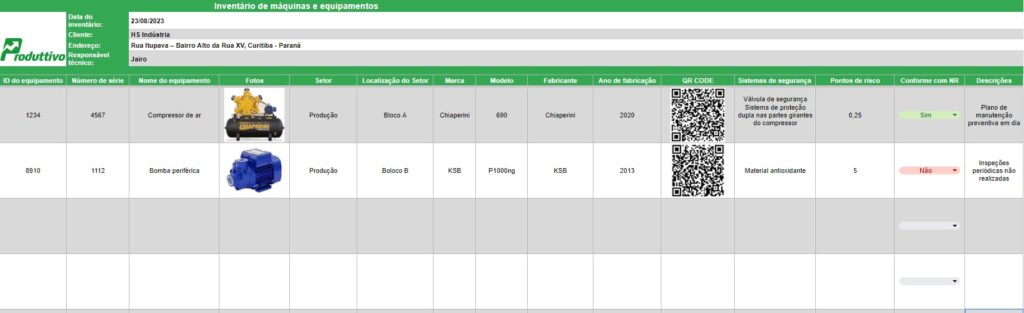

Baixe grátis: Inventário de máquinas e equipamentos para adequação à NR 12

Como fazer uma apreciação de riscos?

A apreciação de risco envolve uma série de atividades, veja quais são elas:

1. Conheça as exigências das normas

Para fazer a apreciação de risco é necessário antes de tudo, ter conhecimento sobre as diretrizes e exigências das principais normas que tratam sobre o tema:

- NR 12;

- NBR 12.100;

- NBR 14153;

- NBR 13849.

É comum que uma norma complemente a outra, por isso ter uma visão geral é indispensável para realizar uma apreciação de risco completa e eficiente.

2. Faça um inventário de máquinas e equipamentos

Em seguida, comece criando um inventário de máquinas e equipamentos que reúna todas as informações de identificação dos ativos. Inclua dados como:

- Nome;

- Marca;

- Modelo;

- Nome do fabricante;

- Ano de fabricação;

- Número de série;

- Tipo de equipamento;

- Identificação dos responsáveis pela operação e manutenção da máquina.

Veja um exemplo:

Também devem ser levantadas informações sobre especificações de uso, documentos técnicos, manuais e dados sobre a experiência do uso do equipamento, como histórico de acidentes ou danos causados pelo equipamento.

Essas informações serão importantes para começar a mapear os riscos, entender a probabilidade de ocorrência e possíveis necessidades de adequação.

3. Determine os limites da máquina

É preciso determinar os limites dos equipamentos considerando todas as suas fases e ciclos de vida.

Os limites de uso buscam reduzir incidentes que possam ser provocados por mau uso dos ativos. Para isso são avaliados os diferentes modos de operação, o conhecimento dos usuários sobre os riscos e medidas de segurança, além dos diferentes níveis de habilidade.

Para a definição dos limites de espaço são considerados os locais destinados às pessoas que interagem com o ativo, conexão da máquina com as fontes de energia e cursos de movimento.

Já os limites de tempo são estipulados de acordo com a vida útil do equipamento e seus componentes, considerando seu uso e intervalos de serviço recomendados.

Também podem ser definidos limites para a propriedade dos materiais utilizados, limpeza, organização e ambiente (temperatura, uso interno ou externo, clima seco ou úmido, poeira e incidência de luz).

4. Faça avaliação e classificação dos riscos

A próxima etapa é avaliar e classificar os perigos. Devem ser considerados os riscos que acometem todo tipo de interação com os maquinários (desde o transporte até o descarte do ativo) e em todas as fases de operação, esteja o maquinário em uso ou parado por causa de algum mau funcionamento, por exemplo.

Uma das formas de realizar essa avaliação é através do cálculo HRN (Hazard Rating Number), que tem a seguinte fórmula:

HRN = LO x FE x DPH x NP

Cujas variáveis podem ser lidas da seguinte forma:

- LO: Probabilidade de ocorrência;

- FE: Frequência de exposição;

- DPH: Grau da possível lesão;

- NP: Número de pessoas expostas ao risco.

Para estabelecer os valores de cada variável, é preciso se basear em alguns requisitos que variam conforme a informação que está sendo analisada. Veja o que considerar em cada caso:

Probabilidade de ocorrência (LO)

| Quase impossível | 0,033 |

| Altamente improvável | 1 |

| Improvável, mas pode acontecer | 1,5 |

| Possível, mas incomum | 2 |

| Alguma chance | 5 |

| Provável, não surpreso | 8 |

| Muito provável | 10 |

| Certo, sem dúvidas | 15 |

Frequência de exposição (FE)

| Anualmente | 0,5 |

| Mensalmente | 1 |

| Semanalmente | 1,5 |

| Diariamente | 2,5 |

| Em termos de hora | 4 |

| Constantemente | 5 |

Grau da possível lesão (DPH)

| Arranhão, hematoma ou escoriação | 0,1 |

| Dilaceração, corte, enfermidade leve | 0,5 |

| Fratura leve de ossos (dedos das mãos e dos pés) | 1 |

| Fratura grave de ossos (mão, braço ou perna) | 2 |

| Perda de 1 ou 2 dedos nas mãos ou nos pés | 4 |

| Amputação de perna, mão ou perda parcial da audição ou visão | 8 |

| Amputação de 2 pernas ou mãos, perda parcial da audição ou visão em ambos os olhos ou ouvidos | 10 |

| Enfermidade permanente ou crítica | 12 |

| Fatalidade | 15 |

Número de pessoas expostas ao risco

| 1-2 pessoas | 1 |

| 3-7 pessoas | 2 |

| 8-15 pessoas | 4 |

| 16-50 pessoas | 8 |

| Mais de 50 pessoas | 12 |

Como classificar o risco?

Depois de avaliar cada requisito, basta jogar o valor atribuído na fórmula. Conforme o valor obtido assim é o nível de risco apresentado, que obedece a seguinte classificação:

- 0 – 1: Aceitável;

- 1 – 5: Muito baixo;

- 5 – 10: Baixo;

- 10 – 50: Significante;

- 50 – 100: Alto;

- 100 – 500: Muito alto;

- 500 – 1.000: Extremo;

- Maior que 1.000: Inaceitável.

O cálculo pode ser feito de forma automática em alguns sistemas e aplicativos (como é o caso do Produttivo) e emitido em Excel já com o resultado final. Veja um exemplo:

Modelo pronto para testar: Checklist HRN

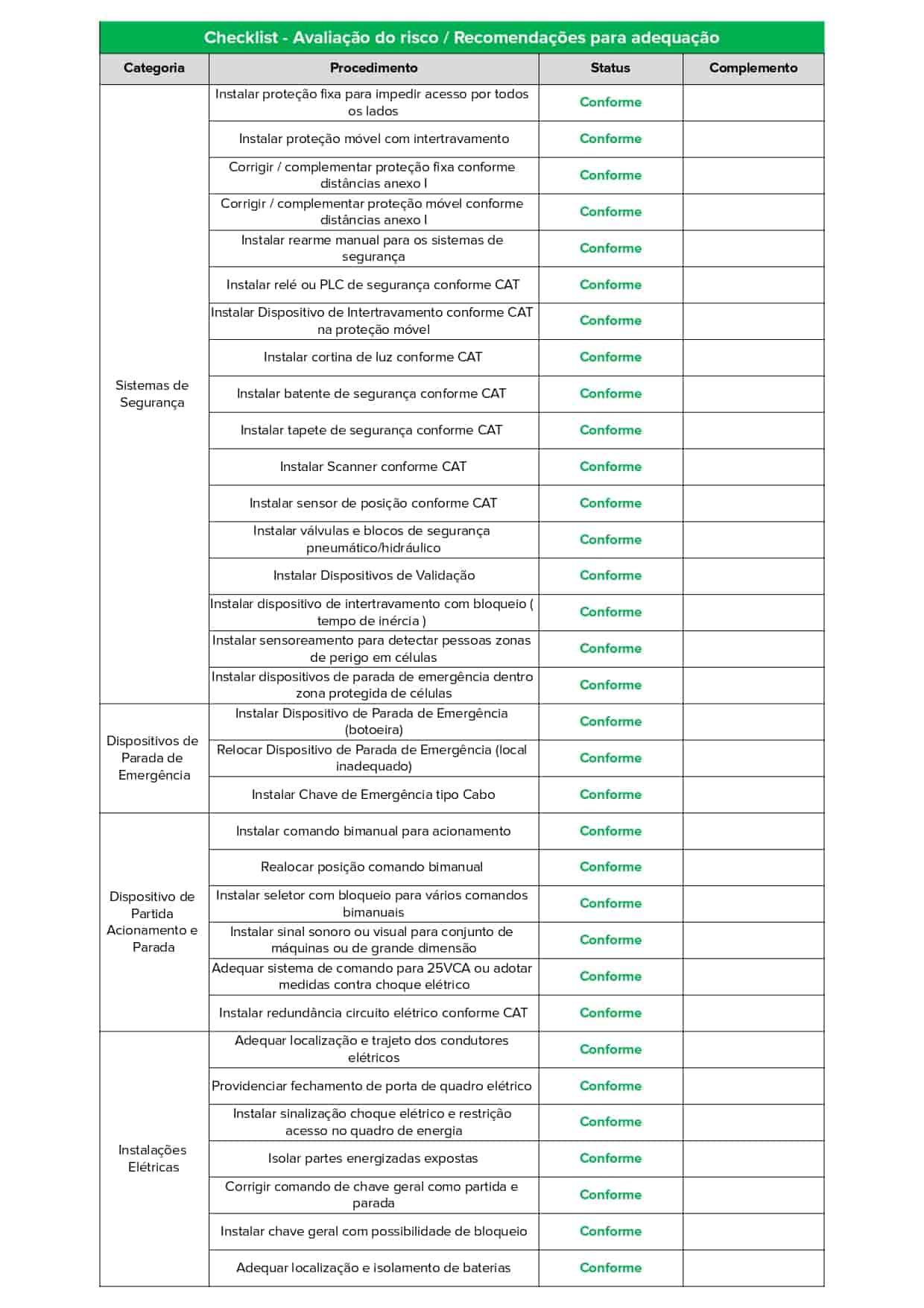

5. Identifique a necessidade de adequação das medidas de proteção

A análise das medidas de proteção adotadas, deve mostrar se elas garantem o nível de proteção exigido e se são necessárias a aplicação de outras medidas para a redução dos riscos encontrados.

Se novas medidas de proteção forem implementadas, também deve ser feita uma avaliação para investigar se elas podem resultar em perigos adicionais ou agravar riscos já existentes. Nesse caso, os perigos relatados devem ser incluídos na análise de risco.

Dessa forma, antes de serem aplicadas, as medidas de proteção devem considerar:

- Medidas de segurança utilizadas no projeto da máquina;

- Uso de medidas de proteção complementares às que já são utilizadas;

- Criação de procedimentos operacionais;

- Informações de uso;

- Abrangência da área de trabalho;

- Zona de movimento de cargas;

- Área de contato entre ferramenta e material a ser trabalhado;

- Posição de componentes mecânicos;

- Existência de arestas, cantos ou partes salientes;

- Posição de trabalho;

- Limitação da força de acionamento;

- Limitação da massa ou velocidade dos elementos móveis;

- Limitação de emissões de ruídos, vibração, radiação ou substâncias perigosas;

- Tensões mecânicas;

- Materiais e suas propriedades;

- Partida ou parada de um mecanismo;

- Rearme após interrupção de energia;

- Entre outros.

O que deve ser feito depois da apreciação de risco?

Após a apreciação de risco, as não conformidades apontadas precisam ser solucionadas e as medidas de proteção necessárias, adotadas.

O objetivo é acabar com as fontes de risco mapeadas, reduzindo ao máximo a ocorrência de acidentes.

Também é após a apreciação de risco que o uso das máquinas e equipamentos é padronizado e alinhado, de modo que os operadores façam o uso seguro dos ativos.

Quem deve fazer a apreciação de risco?

Como todo procedimento que envolve segurança do trabalho, a apreciação de risco também precisa ser desenvolvida por um profissional habilitado e capacitado, com conhecimentos sobre mecânica, elétrica, automação e segurança do trabalho.

Alguns exemplos de profissionais são os engenheiros eletricistas, mecânicos e de segurança do trabalho.

Quando a apreciação de risco deve ser feita?

O ideal é que a apreciação de risco seja desenvolvida o quanto antes. Isso significa que mesmo antes da instalação dos maquinários na empresa, ela já pode ser realizada.

Sempre que equipamentos forem adquiridos ou novos riscos surgirem, uma nova apreciação dos riscos precisa ser realizada.

Qual a importância da apreciação de risco?

A apreciação de risco traz inúmeras vantagens, tanto para a empresa como para os colaboradores:

- Reduz a ocorrência de acidentes de trabalho;

- Permite uma operação mais segura dos maquinários;

- Estabelece padrões de uso, melhorando o desempenho dos ativos;

- Permite adequação e cumprimento da lei.

Qual a diferença entre análise, avaliação e apreciação de risco?

Esses são todos termos que fazem parte de um mesmo processo. Entenda o que cada um significa e suas diferenças:

Análise de risco

A análise de risco é a primeira etapa da apreciação de risco. É nessa fase que são especificados e definidos os limites dos maquinários, os perigos e a estimativa dos riscos.

Através dela alguns documentos são gerados, contendo informações sobre os equipamentos como: pontos de perigo, pontos de parada, pontos de rearme, limites das máquinas, dados técnicos e registros fotográficos.

Avaliação do risco

Já a avaliação de risco é a segunda etapa da apreciação de risco. Ela serve para analisar quanto dos objetivos de redução de risco foram atingidos, a partir do diagnóstico gerado na fase de análise de risco.

Ela também gera um documento que compreende o nível de gravidade de cada risco.

Apreciação de riscos

Por fim, a apreciação de risco é o nome do processo completo que envolve as duas etapas anteriores (análise de risco e avaliação de risco).

Seu objetivo é garantir que os equipamentos e maquinários estão aptos para uso, promovendo um ambiente de trabalho mais seguro aos trabalhadores.

No final, são gerados uma série de documentos que servirão para criação de histórico, empreendimento de análises, registro de informações e implementação de adequações.

Quais normas estão relacionadas à apreciação de riscos?

Vimos que não é apenas a NR 12 que trata sobre assuntos relacionados à apreciação de riscos. Veja quais são as outras normas e sobre o que tratam cada uma:

- NR 12: Segurança no trabalho em máquinas e equipamentos;

- NBR 12100: Segurança de máquinas – Princípios gerais de projeto – Apreciação e redução de riscos;

- NBR 14153: Segurança de máquinas – Partes de sistemas de comando relacionados à segurança – Princípios gerais para projeto;

- ISO TR 14121-2: Segurança de máquinas – Apreciação de riscos parte 2: Guia prático e exemplos de métodos;

- NBR 13849-1: Segurança de máquinas – Partes de sistemas de comando relacionados à segurança parte 1: Princípios gerais do projeto;

- NBR 13849-2: Segurança de máquinas – Partes de sistemas de comando relacionados à segurança parte 2: Validação.

Laudo NR12 para apreciação de risco

Digitalize e automatize sua apreciação de risco com os laudos de NR 12 gerados no Produttivo. Veja um exemplo de como fica o laudo depois de preenchido e exportado em Excel:

Experimente: Laudo NR 12 digital

É possível utilizar um modelo já pronto ou criar seu modelo do zero, alterando questões e personalizando a exportação do documento.

Aproveite os diferenciais de emitir seus laudos pelo Produttivo:

- Preenchimento de informações automáticas;

- Anexação de fotos com marcação de data, horário e localização;

- Questões de checklist com pontuação e emissão de alertas;

- Preenchimento de campos textuais por comando de voz;

- QR Code para identificação dos ativos;

- Cálculo automático baseado no método HRN;

- Coleta de assinaturas digitais.

No Produttivo, o controle da segurança do trabalho é completo: é possível agendar inspeções de forma automática, notificar a equipe técnica sobre os serviços a serem executados, acompanhar indicadores, receber e gerenciar chamados e muito mais!

Faça seu cadastro no sistema e aproveite o teste grátis com todas as funcionalidades liberadas. Veja como é possível economizar tempo e ter mais praticidade nas emissões de relatórios!