A fadiga mecânica ocorre quando o equipamento e suas peças sofrem repetidos impactos que levam à sua deterioração e falha.

Entenda o que causa a fadiga mecânica, como calcular, veja como prevenir e evitar as falhas causadas por ela, e conheça a importância da tecnologia para auxiliar nesse processo.

Veja também: Modelo de relatório de não conformidade digital para registrar a fadiga mecânica de forma automatizada

O que é fadiga mecânica?

Na indústria, a fadiga mecânica refere-se à falha de um material devido à aplicação repetida de cargas ou estresses cíclicos. Essas cargas podem incluir forças, pressões ou tensões que variam ao longo do tempo; é um fenômeno comum em componentes sujeitos a ciclos de carga e descarga, como molas, eixos, engrenagens, estruturas metálicas, entre outros.

A fadiga mecânica pode ocorrer mesmo quando as cargas aplicadas estão abaixo do limite de resistência do material. Isso ocorre porque as repetidas flutuações de carga podem levar a pequenos danos cumulativos no material, que se acumulam ao longo do tempo até que ocorra uma falha estrutural, muitas vezes sem aviso prévio.

Existem vários fatores que contribuem para a fadiga mecânica, incluindo a amplitude e a frequência das cargas aplicadas, o ambiente em que o material está operando, as características do material em si, entre outros.

Os engenheiros costumam levar em consideração a fadiga ao projetar componentes para garantir que eles tenham uma vida útil adequada e sejam capazes de resistir às condições de carga às quais serão submetidos ao longo do tempo. Estratégias como análise de elementos finitos e testes de fadiga são utilizadas para avaliar e prever o comportamento de materiais sujeitos a esse tipo de estresse.

Ou seja: podemos definir a fadiga mecânica como um processo gradual de desgaste, que ocorre quando o material é submetido a condições críticas de tensão e outros impactos, resultando em danos como trincas e outras não conformidades visíveis.

Qual a importância da fadiga mecânica para a análise de causa raiz?

A análise de causa raiz é um processo usado para identificar a causa fundamental de um problema ou falha em um equipamento. Quando se trata de falhas em componentes mecânicos, a fadiga mecânica pode ser uma causa raiz significativa, sendo o principal causador de uma série de outros problemas derivados.

Compreender a fadiga mecânica é essencial para evitar a reincidência de falhas semelhantes e melhorar o design, a fabricação e a manutenção de componentes.

Pensando nisso, a importância da fadiga mecânica na análise de causa raiz inclui:

Prevenção de falhas recorrentes

Identificar se a falha foi causada por fadiga mecânica ajuda a desenvolver estratégias de prevenção para evitar que o mesmo problema ocorra novamente. Isso pode envolver modificações de projeto, seleção de materiais mais resistentes à fadiga, ajustes nas condições de operação, entre outras medidas.

Aprimoramento do design e da fabricação

Compreender os mecanismos de fadiga permite otimizar o design de componentes para melhorar a resistência a ela. Também pode influenciar práticas de fabricação, garantindo processos que minimizem áreas de concentração de tensão, por exemplo.

Estabelecimento de intervalos de manutenção

A fadiga mecânica muitas vezes leva a um desgaste gradual dos materiais ao longo do tempo. Ao entender a fadiga, os técnicos podem estabelecer cronogramas de manutenção apropriados para substituição ou reparo de componentes antes que falhas catastróficas ocorram.

Melhoria da segurança e confiabilidade

Ao abordar as causas fundamentais da fadiga mecânica, é possível aumentar a segurança e confiabilidade dos sistemas mecânicos, o que é particularmente importante em sistemas de alta criticidade.

Redução de custos a longo prazo

Evitar falhas prematuras causadas pela fadiga mecânica pode resultar em redução de custos associados à manutenção corretiva, paradas não programadas e substituição frequente de peças.

Portanto, a análise de causa raiz relacionada à fadiga mecânica é fundamental para melhorar a confiabilidade e a durabilidade dos sistemas mecânicos, contribuindo para um desempenho mais consistente e seguro ao longo do tempo.

Experimente grátis: Software de manutenção com controle automático

Como calcular a fadiga mecânica?

A fadiga mecânica pode ser calculada por meio de fórmulas que ajudam a prever o problema e estimar a vida útil dos equipamentos. Vamos conhecer os métodos mais eficazes para calcular a fadiga mecânica:

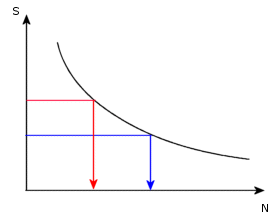

Método S-N

O método S-N representa graficamente a relação entre a amplitude de tensão (S) e a vida à fadiga (N) de um material ou componente. A técnica é comumente utilizada para avaliar a resistência à fadiga de materiais metálicos.

A abreviação “S” refere-se à amplitude de tensão alternada, que é a diferença entre a tensão máxima e a tensão mínima durante um ciclo de carga. Já a abreviação “N” representa o número de ciclos de carga aplicados até a falha ocorrer.

A curva S-N é geralmente expressa em um gráfico onde o eixo horizontal (X) representa o número de ciclos (N) e o eixo vertical (Y) representa a amplitude de tensão (S).

O processo geral para construir uma curva S-N envolve os seguintes passos:

- Ensaios de fadiga:

- Realize ensaios experimentais de fadiga, aplicando ciclos de carga repetidos ao material em diferentes níveis de amplitude de tensão;

- Registre o número de ciclos até a falha (vida à fadiga) para cada nível de amplitude de tensão.

- Construção do diagrama S-N:

- Insira os resultados dos ensaios em um gráfico com a amplitude de tensão no eixo vertical e o número de ciclos no eixo horizontal;

- Conecte os pontos experimentais para formar a curva S-N.

- Ajuste da curva:

- Ajuste uma curva ou uma linha aos pontos experimentais. Isso geralmente é feito usando métodos estatísticos ou de regressão;

- A curva S-N resultante representa a relação entre a amplitude de tensão e a vida à fadiga para o material específico testado.

- Estimativa de vida à fadiga:

Com base na curva S-N, é possível estimar a vida à fadiga para uma determinada amplitude de tensão, ou vice-versa. Essa estimativa é valiosa para avaliar o desempenho de componentes em condições de serviço.

Com isso, seu gráfico S-N deve ficar assim:

A curva S-N é uma ferramenta essencial na análise de fadiga, ajudando a entender como os materiais se comportam sob cargas cíclicas. As informações obtidas a partir do método S-N são frequentemente usadas no projeto de componentes para garantir que eles possam suportar as condições operacionais esperadas durante sua vida útil.

Esse método é indicado para fadiga de alto ciclo, em que a deformação é predominantemente elástica.

Método e-N

Já o método e-N é um pouco mais complexo, pois considera as deformações em função do número de ciclos do componente. A análise é parecida com o método que citamos acima, mas enquanto na técnica S-N as trincas visíveis são consideradas rupturas, no método e-N, elas são consideradas no número final de ciclos.

É indicado para fadiga de baixo e alto ciclo, com deformações plástica e elástica.

Mecânica da fratura

Outro método utilizado para se antecipar à fadiga é a mecânica da fratura. Ela se concentra na análise e previsão do comportamento de materiais, especialmente metálicos, quando estão sujeitos a condições de falha, como trincamento e fratura.

A metodologia é essencial na compreensão dos processos que levam à falha estrutural, sendo aplicado em várias áreas, incluindo na análise de fadiga mecânica.

Durante ciclos de carga e descarga, a trinca ou falha experimenta variações no fator de intensidade de tensão. A análise dessas variações ao longo do tempo permite avaliar a propagação da trinca e, eventualmente, prever a falha.

É um método bastante complexo, pois é sensível às condições iniciais da trinca.

Como identificar falhas por fadiga mecânica?

A identificação de falhas por fadiga mecânica geralmente envolve uma combinação de métodos de análise e inspeção. Separamos alguns passos e técnicas comuns para ajudar nesse processo, olha só:

Inspeção visual

Realize uma inspeção visual minuciosa da peça ou componente em busca de sinais de deformação, trincas, fraturas e outras irregularidades.

Procure por padrões específicos de falha, como marcas de praia (beach marks), que são características de falhas por fadiga.

Uso de Técnicas Não Destrutivas (NDT)

Utilize técnicas de ensaios não destrutivos, como ultrassom, radiografia, termografia, partículas magnéticas ou líquidos penetrantes para examinar o interior do material em busca de falhas subsuperficiais. Essas técnicas podem ajudar a identificar trincas invisíveis a olho nu.

Leia também: Inspeção termográfica: o que é, importância e como realizar

Análise metalúrgica

Realize análises metalúrgicas, como microscopia eletrônica de varredura (MEV) e análise de microestrutura, para examinar as características do material, incluindo grãos, inclusões e outras anomalias que possam indicar fadiga.

Busque por características específicas, como zonas de endurecimento devido à deformação plástica repetida.

Inspeção de superfície

Examine a superfície da peça em busca de marcas de desgaste, depreciação, corrosão, pitting (pequenos furos) e outras evidências visíveis de fadiga mecânica.

Preste atenção às áreas propensas a concentração de tensão, como entalhes e mudanças abruptas de forma.

Análise de fratura

Examine cuidadosamente a superfície da fratura para determinar o modo de falha (cisalhamento, tração, compressão). Analise também o padrão de fratura, procurando por características típicas de falhas por fadiga, como marcas de praia radiais.

Histórico de operação

Avalie o histórico de operação do componente, incluindo ciclos de carga, condições ambientais, e quaisquer eventos excepcionais que possam ter contribuído para a fadiga.

Simulação e modelagem

Utilize ferramentas de simulação e modelagem, como análise de elementos finitos, para avaliar o comportamento do componente sob condições de carga cíclica e identificar áreas propensas à fadiga.

A combinação dessas técnicas e abordagens pode fornecer uma compreensão abrangente das causas da falha por fadiga mecânica. A análise de fadiga é muitas vezes uma tarefa multidisciplinar que envolve conhecimentos em diferentes áreas, portanto é importante contar com uma equipe variada de profissionais.

Como prevenir a fadiga mecânica em equipamentos?

A prevenção da fadiga mecânica em equipamentos é essencial para garantir a confiabilidade e a vida útil prolongada dos componentes. Vamos ver algumas estratégias e práticas recomendadas para prevenir a fadiga mecânica:

Análise de projeto

Realize uma análise de elementos finitos (FEA) ou outras análises de projeto para identificar áreas críticas suscetíveis à concentração de tensão. Reduza ou suavize transições abruptas e evite geometrias que possam aumentar o estresse localizado.

Leia também: FMEA: o que é e como calcular

Melhoria de materiais

Utilize materiais mais resistentes à fadiga ou com maior capacidade de absorção de cargas cíclicas, dependendo dos requisitos de aplicação.

Considere tratamentos térmicos e opte por processos de fabricação que melhorem as propriedades de fadiga dos materiais.

Design de perfis de carga

Em indústrias, projete sistemas e componentes com perfis de carga suaves, minimizando variações abruptas e picos de tensão. Evite carregamentos excessivos ou não uniformes sempre que possível.

Introdução de reforços estruturais

Reforce áreas críticas com nervuras ou outros elementos estruturais para distribuir melhor as cargas e reduzir a concentração de tensão.

Limitação de amplitudes de carga

Mantenha as amplitudes de carga dentro de limites seguros para evitar o esgotamento do material. Para isso, implemente sistemas de controle de carga para evitar condições de sobrecarga.

Monitoramento de condições

Invista em sistemas de monitoramento de condições para avaliar o desempenho do equipamento ao longo do tempo. Além disso, realize inspeções regulares e utilize sensores para detectar sinais precoces de desgaste ou falha.

Manutenção preditiva

Adote estratégias de manutenção preditiva para identificar precocemente sinais de fadiga mecânica. Alguns exemplos são a análise de vibração, termografia e outras técnicas de monitoramento para avaliar a integridade dos componentes.

Controle de qualidade na fabricação

Implemente rigorosos controles de qualidade durante a fabricação para garantir que os componentes atendam aos padrões de projeto.

Certifique-se de que processos de soldagem, forjamento e outros métodos de fabricação estejam de acordo com as especificações.

Treinamento e conscientização

Sua equipe também é importante na hora de evitar a fadiga mecânica. Promova treinamentos para a equipe de manutenção sobre práticas seguras de operação e os efeitos da fadiga mecânica.

Promova também uma cultura de segurança que valorize a prevenção de falhas e a manutenção adequada.

Avaliação contínua

Realize avaliações regulares de fadiga para verificar se as condições operacionais e os requisitos de carga mudaram, ajustando o projeto conforme necessário.

Ao adotar uma abordagem abrangente que inclua aspectos de projeto, materiais, monitoramento e manutenção, é possível reduzir significativamente o risco de fadiga mecânica em equipamentos e garantir um desempenho confiável ao longo do tempo.

Qual a importância da tecnologia no controle de fadiga mecânica?

A tecnologia pode ser uma aliada na hora de fazer inspeções em busca da fadiga mecânica, registrar o resultado das vistorias e acompanhar o histórico do equipamento.

Para isso, uma opção é investir em softwares que contam com relatórios digitais, como o Produttivo. Os modelos digitais podem ser personalizados para incluir questões pertinentes ao equipamento que ajudem a identificar a fadiga mecânica.

Vamos conhecer alguns exemplos de relatórios que podem ser usados para inspecionar e documentar a fadiga mecânica em ativos:

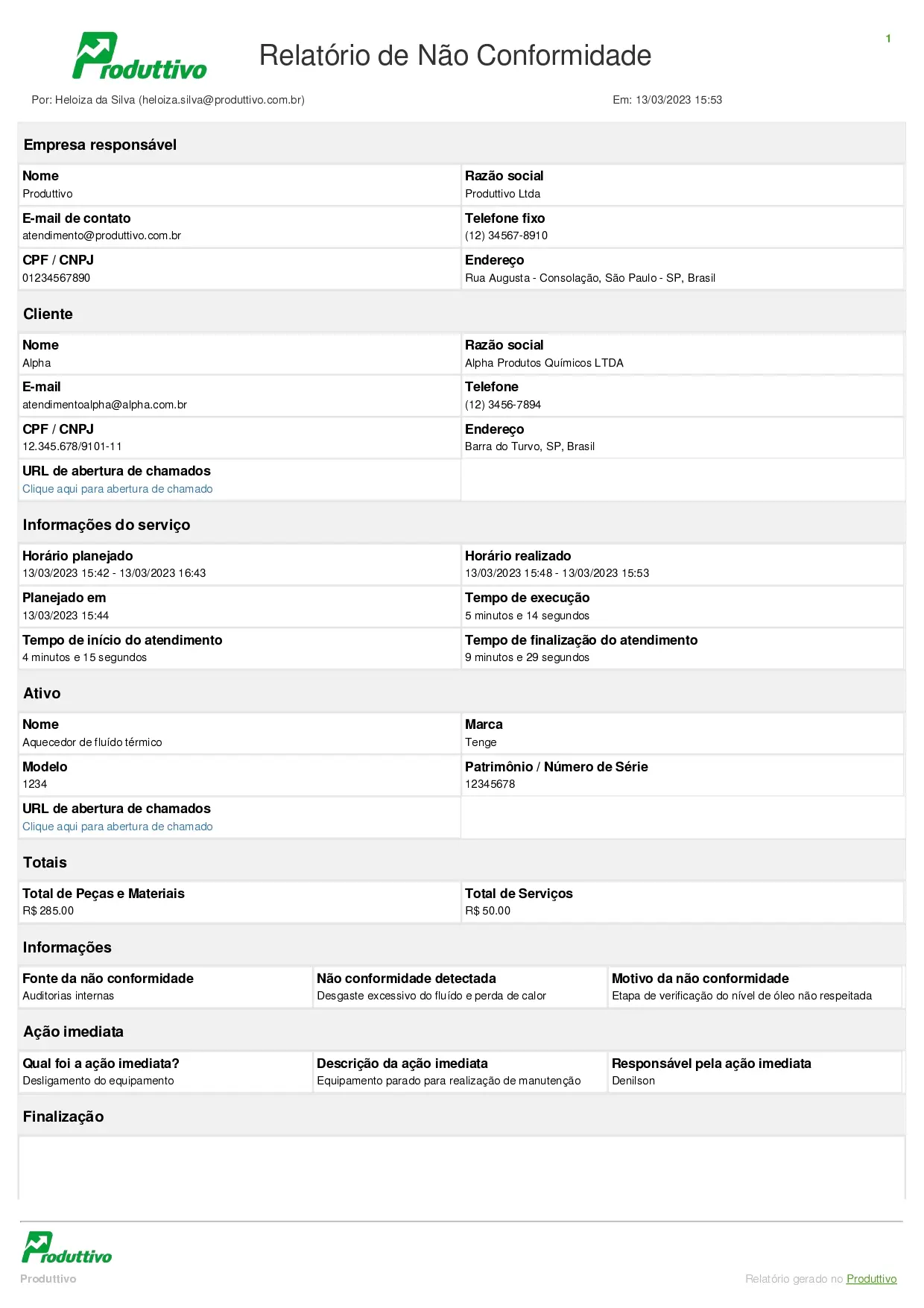

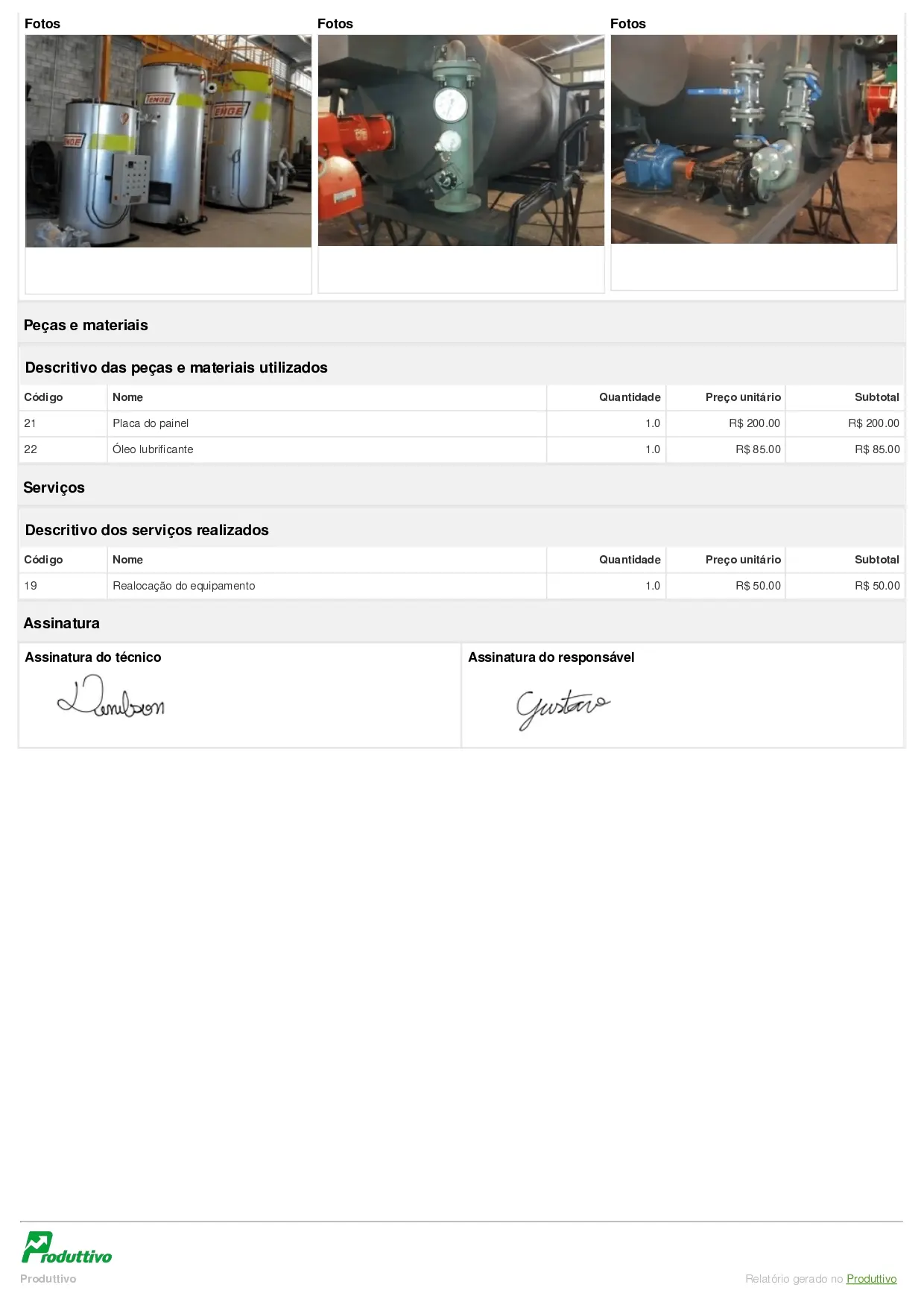

Relatório de não conformidade

O relatório de não conformidade foi especialmente desenvolvido para registrar irregularidades encontradas na inspeção, indicando possíveis falhas e pontos de atenção no equipamento.

Veja só como fica o Modelo de relatório de conformidade digital do Produttivo preenchido e exportado em PDF:

Experimente o Relatório de não conformidade digital

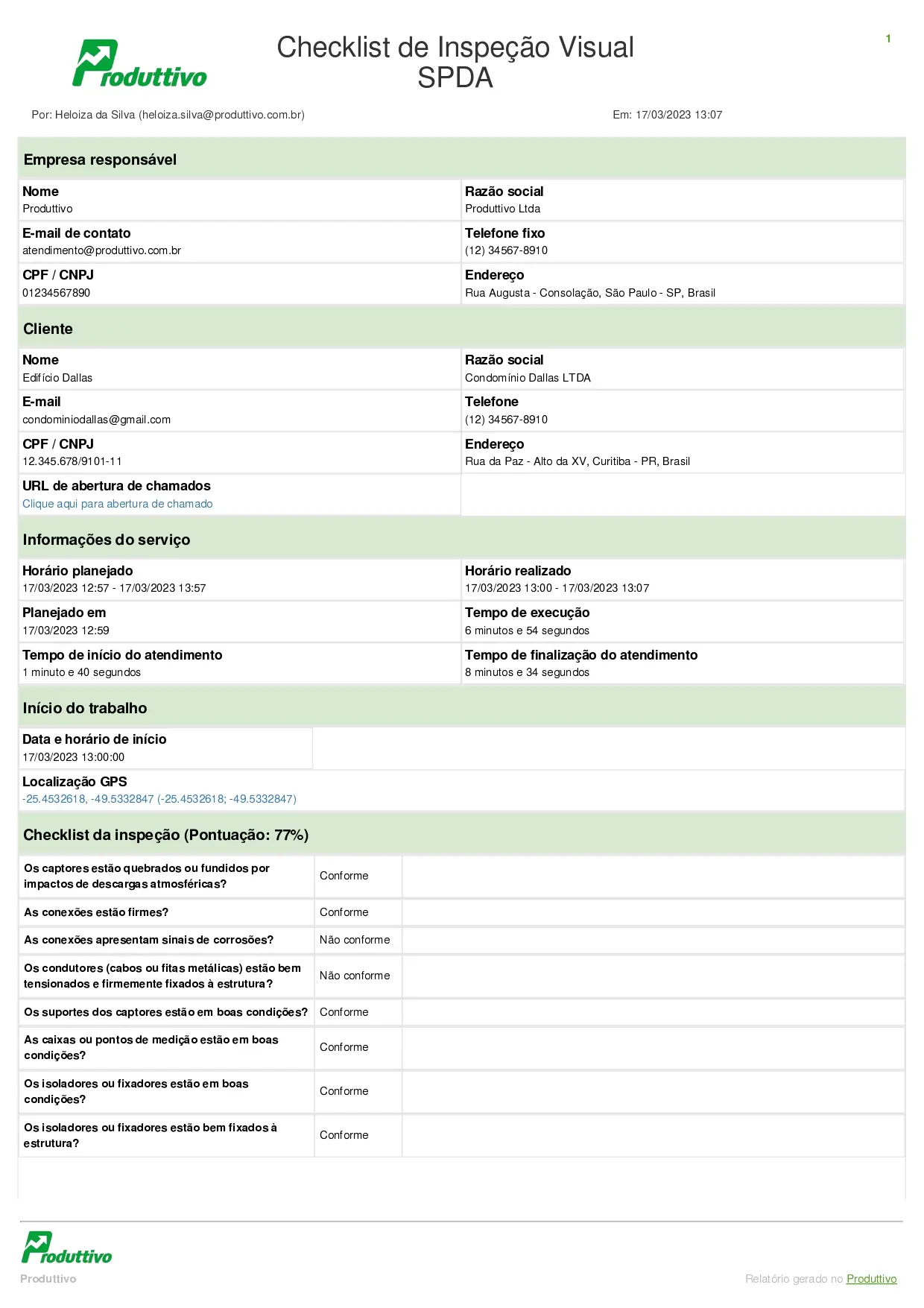

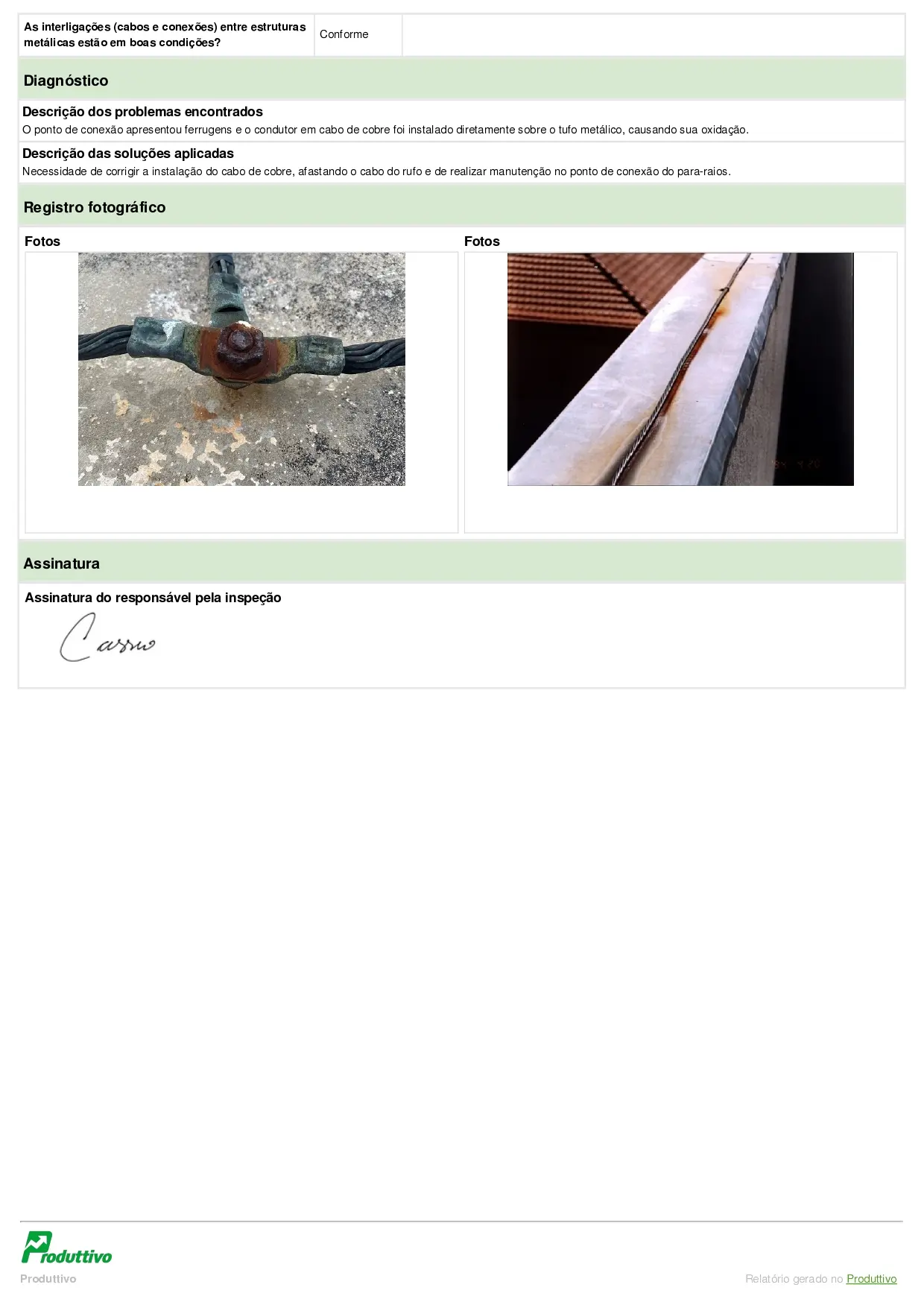

Checklist de inspeção visual

Já o checklist de inspeção visual é ideal para esse tipo de vistoria, em que o técnico se baseia no aspecto do equipamento para identificar falhas em potencial, como os sinais da fadiga mecânica. Vamos dar uma olhada no Checklist de inspeção visual do Produttivo:

Experimente o modelo de Checklist de inspeção visual

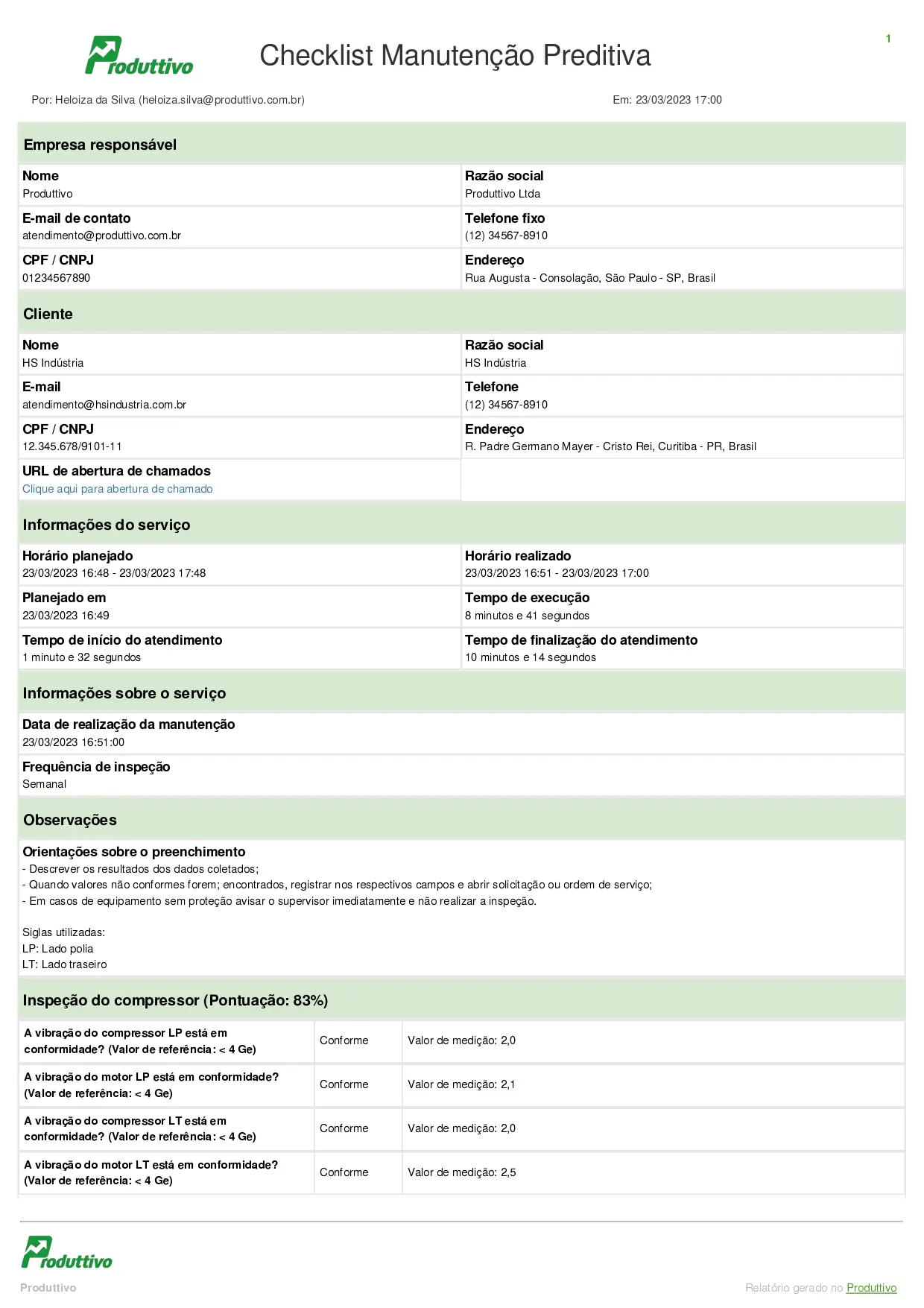

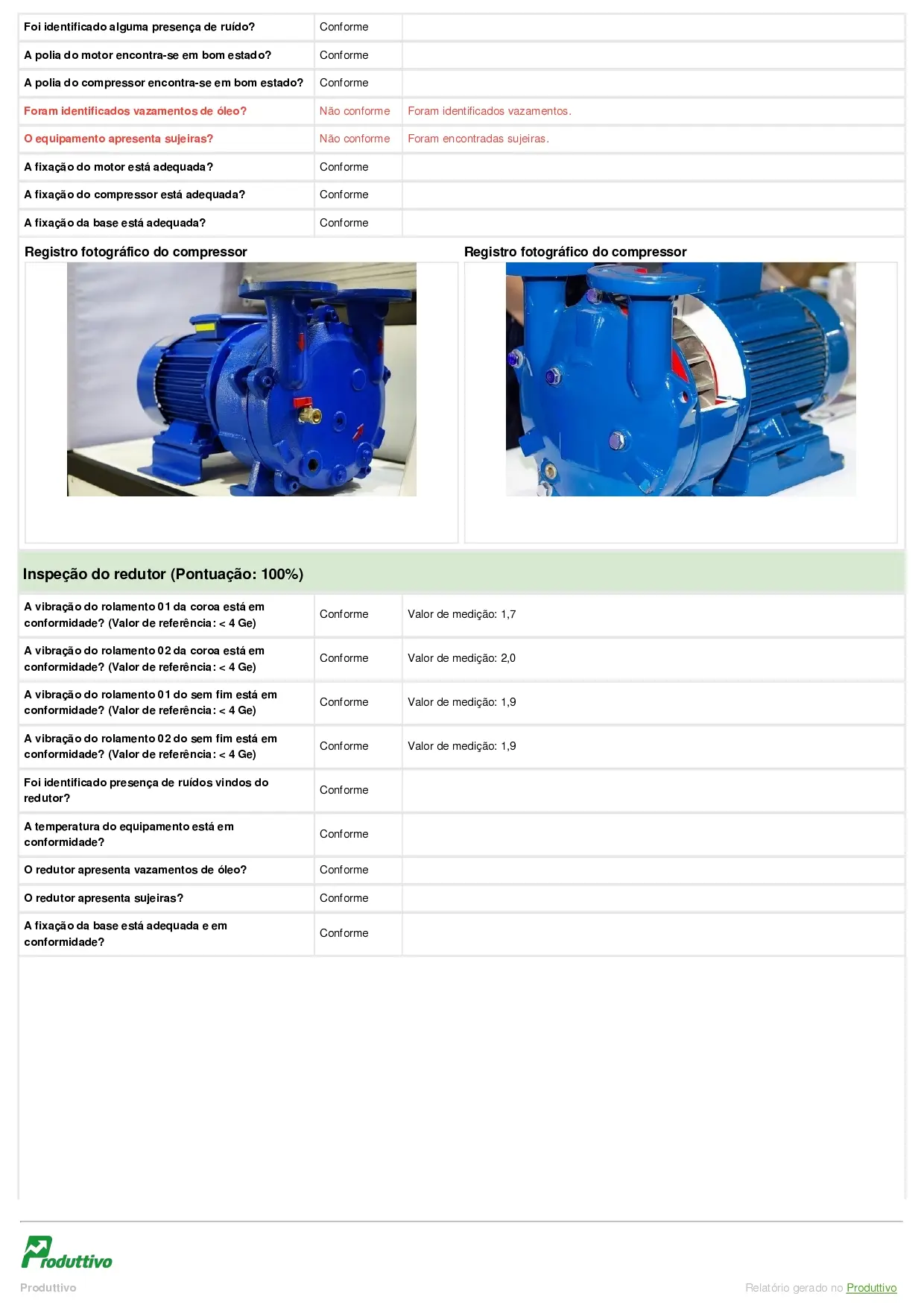

Checklist de manutenção preditiva

Como falamos anteriormente, a manutenção preditiva é uma ótima estratégia para monitorar os equipamentos e evitar a fadiga mecânica. Pensando nisso, o Produttivo criou o Checklist de manutenção preditiva digital, olha só:

Experimente o Checklist de manutenção preditiva digital

Todos os modelos digitais do Produttivo contam com recursos como:

- Cabeçalho com dados da empresa e do cliente preenchido automaticamente, poupando tempo do técnico;

- Alerta de não conformidade que notifica o gestor em caso de irregularidade;

- Questões com mais de 13 tipos de resposta, como textos grandes ou curtos, seleção única, seleção múltipla, lista de peças e serviços, entre outros;

- Campo para observações com opção de preenchimento por voz, dispensando a necessidade de digitar durante a inspeção;

- Relatório fotográfico que permite inserir imagens da galeria ou fotos tiradas na hora, com marcação de data e horário, para evitar fraudes;

- Assinatura digital realizada diretamente na tela do celular ou tablet do técnico, ideal para comprovação.

Ainda é possível criar seu próprio relatório, ordem de serviço e checklist totalmente personalizado, alterando as questões e até incluindo as cores e logo da sua empresa ou do cliente.

O Produttivo é um sistema que ajuda no planejamento, execução e comprovação de serviços de manutenção. Além dos modelos de formulários, com o software é possível:

- Agendar atividades com antecedência de forma automática, para não perder nenhum serviço e garantir a periodicidade correta das tarefas;

- Criar uma página de abertura de chamadas exclusiva para cada cliente, com link personalizado ou QR Code para cada equipamento;

- Analisar dados e indicadores por meio de gráficos automáticos, que facilitam a visualização dos gargalos e pontos fortes da operação;

- Enviar pesquisas de satisfação automáticas para medir a reputação da empresa com os clientes;

- E muito mais!

Você pode experimentar todas essas funcionalidades agora mesmo, é só fazer o cadastro e aproveitar o período de teste com todos os recursos liberados sem pagar nada!