Sabe aquele ditado “cortar o mal pela raiz”? É dessa forma que a análise de causa raiz age. A metodologia busca mapear quais são os causadores dos problemas nos processos, a fim de buscar soluções definitivas e acabar de vez com a existência de não conformidades.

Neste artigo mostramos como colocar em prática a análise de causa raiz através das ferramentas mais utilizadas, os principais desafios de sua aplicação e dicas de como tornar a análise mais eficiente.

Veja também: Modelos digitais de relatório para a verificação de não conformidades

O que é a análise de causa raiz?

A análise de causa raiz, também chamada de RCA (root cause analysis), é uma metodologia que, como o próprio nome diz, busca chegar na raiz do que está causando o problema, identificando as reais causas e resolvendo o problema de forma completa para que ele não volte a acontecer.

As técnicas utilizadas por essa análise auxiliam numa visualização mais completa e detalhada dos processos, reconhecendo exatamente onde aquela não conformidade está localizada e os impactos que gera.

Através das ações orientadas pela análise de causa raiz é possível mitigar totalmente o problema encontrado e tomar decisões mais assertivas com foco na melhoria contínua de processos.

Para realizar a análise de causa raiz é preciso seguir alguns passos:

- 1º Definição do problema: Qual é a não conformidade que precisa ser resolvida?

- 2º Identificação de causas: Quais são as possíveis causas para a ocorrência do problema?

- 3º Levantamento das causas reais: Das causas citadas, quais delas são as causas que parecem ter mais impacto para a ocorrência do problema?

- 4º Listagem de possíveis soluções: Quais são as soluções para acabar com as causas reais do problema?

- 5º Execução das soluções: Das soluções listadas, escolha as mais aderentes e com efeitos mais diretos no problema para colocar em prática.

- 6º Análise de resultados: A solução executada resolveu o problema? Quais foram os aprendizados a partir dela?

Leia também: O que é um plano de ação e para que serve

Por que usar uma análise de causa raiz?

Se a causa de um problema não é conhecida, não é possível pensar em soluções certeiras. Assim, o problema pode voltar a aparecer gerando prejuízos financeiros para a empresa e necessitando de mais tempo dos colaboradores dedicados a resolução de uma não conformidade que já poderia ter sido evitada.

Por essa razão a análise de causa raiz é essencial para empresas que buscam aprimorar processos e otimizar resultados. Ao empregar a análise de causa raiz você terá como efeito:

- Resolução definitiva de problemas crônicos;

- Conhecimento dos processos com identificação de práticas que dão certo;

- Análises qualitativas e quantitativas que guiarão tomadas de decisão;

- Criação de estratégias analíticas;

- Alinhamento de estratégias positivas para a empresa e compartilhamento de conhecimento;

- Criação de uma cultura de melhoria de processos com padronização;

- Avaliação constante de processos internos e externos;

- Redução de despesas relacionadas a não conformidades;

- Desenvolvimento de análises mais complexas e com profundidade.

Leia também: 5 passos para melhorar a gestão da qualidade em serviços

Quando você deve realizar uma análise de causa raiz?

A análise de causa raiz deve ser usada sempre que uma situação não acontece conforme o planejado ou um problema se repete de forma constante. Alguns exemplos são as falhas de processos, recebimento de feedbacks negativos dos clientes, baixas de produtividade e paradas não programadas na produção.

Além do reconhecimento dos motivos que causam um determinado problema, a análise de causa raiz também pode ser utilizada para a identificação de fatores de sucesso, para a implementação de projetos de melhoria contínua e para a garantia da qualidade de processos.

É possível usar a análise de causa raiz para:

- Conhecer problemas relacionados à saúde e segurança do trabalho;

- Controlar a qualidade de produtos ou serviços ofertados;

- Identificar gargalos de processos;

- Corrigir problemas em equipamentos e ativos;

- Reconhecer falhas em sistemas.

Como fazer uma análise de causa raiz eficiente?

A análise de causa-raiz faz uso de algumas técnicas que facilitam a visualização do problema, das causas e das possíveis soluções a serem empregadas, separamos aqui as mais usadas:

Leia também: Relatório de não conformidade: o que é e como elaborar

Os cinco porquês

Essa metodologia defende que a causa raiz de um problema pode ser descoberta após a realização de pelo menos cinco perguntas começadas com “Por quê?”.

Fazer essa pergunta repetidas vezes ajuda a direcionar os esforços para a resolução da verdadeira causa do problema, uma vez que as perguntas conduzem a respostas cada vez mais completas, detalhadas e assertivas.

Como um exemplo de aplicação dos cinco porquês na análise de causa raiz, temos o seguinte cenário:

O ativo parou. Por que o ativo parou?

Porque não conseguimos ligar o ativo novamente. Mas, por que não é possível ligar o ativo?

Uma peça foi quebrada. Por que a peça foi quebrada?

Ela já era antiga e não estava em boas condições de operação. Por que a peça não estava em boas condições de operação?

Porque o ativo não passou por manutenção preventiva. Por que o ativo não passou por manutenção preventiva? Porque não havia um plano de manutenção a ser seguido.

No exemplo acima chegamos a conclusão de que a causa raiz da parada inesperada do ativo foi o não cumprimento de um plano de manutenção preventiva, com cronogramas e periodicidades bem definidas, que ajudariam a evitar esse tipo de falha. Nesse caso, uma solução seria a adoção de um plano de manutenção estruturado contemplando todos os equipamentos.

Uma dica para que essa análise seja mais efetiva é reunir pessoas envolvidas no processo, o que ajuda na identificação mais rápida da não conformidade, já que a equipe sabe os principais gargalos do processo.

Análise de mudanças

A análise de mudanças é uma técnica que visa analisar o problema sob uma perspectiva de tempo maior, para entender quais ações realizadas podem estar relacionadas ao aparecimento daquele problema. Para isso é necessário uma verificação precisa de todas as atividades desenvolvidas durante o período analisado.

Fazendo uso de um exemplo temos que o passo a passo da análise de mudanças é esse:

1º Identificação do problema a ser analisado: Nesse caso vamos usar como exemplo a área de logística que no mês de fevereiro não deu conta das entregas que deveriam ser realizadas pela alta demanda de pedidos.

2º Listar possíveis causas relacionadas ao problema: Nessa fase é possível que as mais diversas causas sejam listadas, tanto internas, quanto externas. Seguindo com o exemplo do setor de logística, poderíamos apontar como possíveis causas a interações com clientes, os veículos que estavam parados devido à manutenções corretivas, porque o plano de manutenção preventiva não foi seguido, o período de férias escolares e o início da pandemia.

3º Categorize as mudanças em Internas/Externas e Deliberadas/Involuntárias: Após a listagem realizada no 2º passo, todas as as ações apontadas deverão ser categorizadas, No caso do nosso exemplo poderíamos defini-las como:

- Veículos em manutenção corretiva: interna e deliberada

- Férias escolares: externa e involuntária

- Pandemia: externa e involuntária

4º Identifique se as possíveis causas foram: aleatórias, correlacionadas, determinantes ou uma provável causa-raiz: Para extrair essa resposta podemos fazer uso do método dos cinco porquês. No nosso exemplo podemos chegar a conclusão de que a classificação seria:

- Veículos em manutenção corretiva: determinante;

- Férias escolares: correlacionada;

- Pandemia: causa-raiz, porque através das análises podemos entender que a pandemia, ao isolar as pessoas em casa, acabou estimulando a compra online. Embora outros fatores analisados possam ter contribuído para esse problema, não foram a causa-raiz.

5º Resolução da causa raiz: Na última etapa é preciso pensar na solução para a causa raiz. Continuando com nosso exemplo uma possibilidade poderia ser a ampliação da atuação do setor, contratando temporariamente mais pessoas para dar conta de atender a alta demanda.

Todas as ações precisam ser listadas porque é a partir desse controle que mais hipóteses podem surgir. Além disso, identificar se uma ação é interna ou externa ajuda os colaboradores a focar no que realmente importa, que são as ações sobre as quais eles podem agir. Por exemplo, não é possível mudar o período de férias, mas é possível seguir um plano de manutenções preventivas para evitar que no período de férias a frota esteja parada.

Diagrama de espinha de peixe de causa e efeito

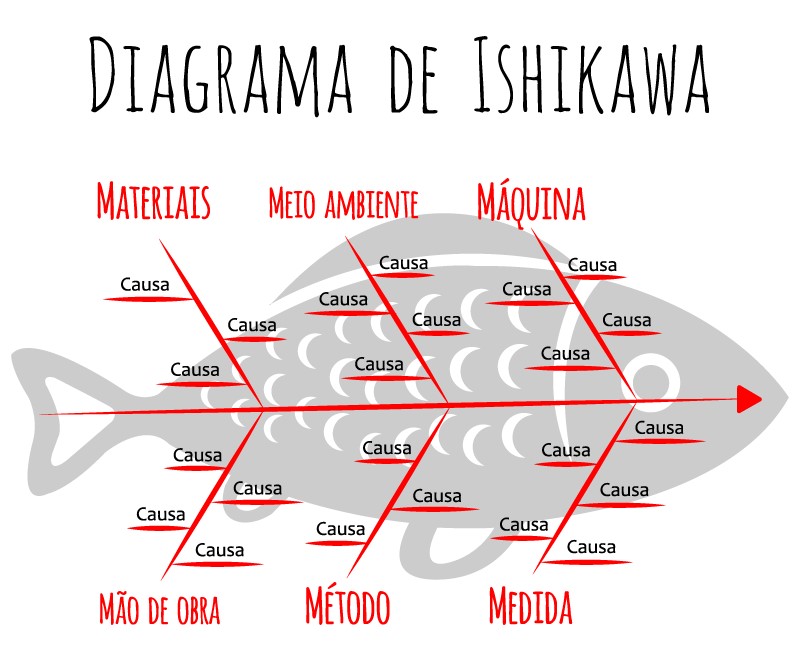

O diagrama de espinha de peixe, também chamado de diagrama de Ishikawa, ajuda no correlacionamento entre causas e efeitos de um problema a partir da realização de um brainstorm de hipóteses construídas a partir das percepções.

Essa ferramenta de qualidade proporciona uma análise visual dos principais problemas enfrentados em cada um dos setores e que podem ser a causa raiz para o problema analisado. A forma como sua construção é feita lembra muito o desenho de um peixe e podemos entender cada etapa como sendo:

- Cabeça do peixe: É a primeira a ser criada e representa o problema que a gestão deseja resolver. Por exemplo: paradas não programadas dos ativos;

- Costelas do peixe: São representadas pelas categorias criadas para orientar a análise. Essas categorias que vão organizar as hipóteses encontradas. São exemplos: Máquinas (representando as causas relacionadas aos ativos), Métodos (representando as causas relacionadas aos processos) e Mão de obra (representando as causas relacionadas aos profissionais e o trabalho desenvolvido);

- Ossos do peixe: Simbolizam as possíveis causas do problema e devem ser agrupadas dentro da categoria a qual pertencem. Um exemplo é incluir na categoria mão de obra possíveis causas como mão de obra não especializada e falta de treinamento para os colaboradores.

Assim, a construção do diagrama de espinha de peixe deve ficar mais ou menos dessa forma:

A análise de causa raiz através do diagrama de Ishikawa sempre começa com a definição do problema central a ser solucionado. Em seguida as categorias são alocadas no diagrama, você pode adaptar de acordo com a sua análise, mas destacamos como principais as seguintes categorias, conhecidas como os 6M:

- Método: Reúne hipóteses relacionadas a como o trabalho é realizado;

- Máquina: Agrupa todas as causas que se relacionam aos equipamentos utilizados no processo;

- Medida: Métricas utilizadas para medir o desenvolvimento da atividade;

- Meio ambiente: Descritivo de hipóteses sobre as condições do meio em que as atividades são desenvolvidas;

- Material: Causas relacionadas a qualidade e o tipo dos materiais utilizados;

- Mão de obra: Engloba como as pessoas envolvidas na atividade influenciam o problema.

Após a definição das categorias, as possibilidades da causa raiz devem ser todas listadas de acordo com a categoria a qual pertencem. E o último passo será a análise final, levando em consideração quais causas são mais potenciais de ocasionarem o problema.

Mesmo que você não consiga identificar de cara a causa raiz, através do diagrama de Ishikawa é possível saber os próximos caminhos e quais processos precisam de maior atenção e investigação.

Como um exemplo de sua aplicação temos: Problema central: Parada inesperada de um maquinário. Possíveis causas:

- Método:

1º Não existe um manual com boas práticas de uso do maquinário;

2º Duas equipes manipulam o maquinário e cada uma tem sua forma de fazer;

- Máquina:

1º Não existe um plano de manutenção para os maquinários;

2º O equipamentos está velho;

- Medida:

1º Má calibração de equipamento;

2º Indicadores não estão sendo acompanhados de forma recorrente;

- Meio ambiente:

1º O ambiente tem muita poeira;

2º O espaço em que a máquina está é muito quente;

- Material:

1º Não existe um controle para saber a qualidade das peças que são utilizadas nas trocas;

2º O óleo para a lubrificação da máquina está em falta no estoque;

- Mão de obra:

1º Equipe desmotivada;

2º Falta de treinamento para operação do ativo.

No caso do exemplo podemos chegar a conclusão de que a causa raiz para a parada inesperada do ativo foi a falta de um cronograma de manutenção.

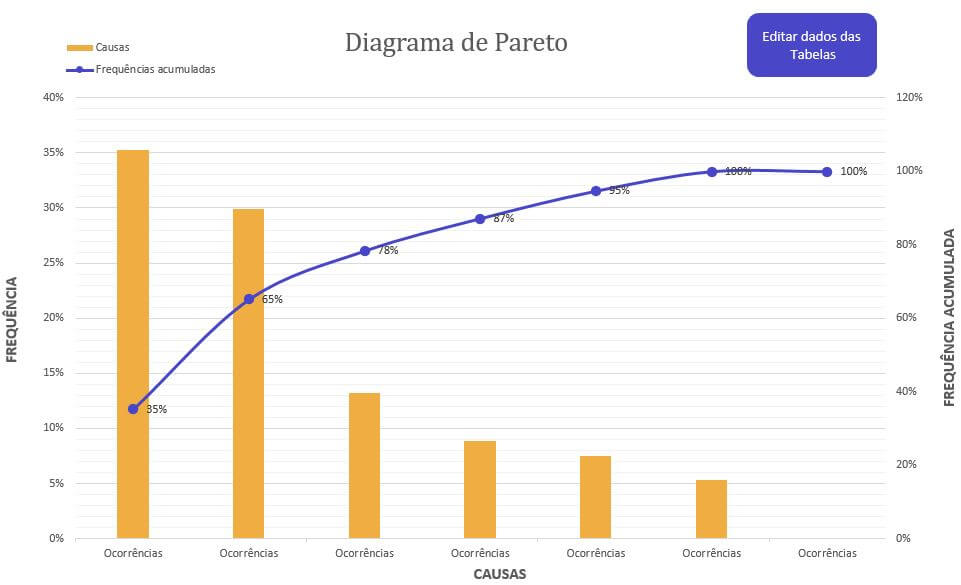

Diagrama de Pareto

O diagrama de pareto é um gráfico de barras e linhas, em que as barras representam a frequência de um problema ou os custos relacionados a ele e são sempre organizadas de forma decrescente, ou seja, dos problemas mais comuns aos menos comuns. E o total acumulado é representado pela linha.

A técnica do diagrama de pareto considera o princípio 80/20 que diz que 80% dos problemas são solucionados com a resolução de 20% das causas. Assim, o gráfico de pareto busca evidenciar quais são essas causas e qual o nível de impacto de cada uma para não só ajudar na resolução do problema, como na priorização das ações.

Para implementar o diagrama de pareto na sua análise de causa raiz você precisa:

- 1º Identificar o problema que precisa ser resolvido;

- 2º Listar as possíveis causas que levaram a não conformidade observada;

- 3º Analisar a frequência e grau de relevância das causas;

- 4º Organizar os dados de maneira decrescente de acordo com a frequência;

- 5º Calcular a porcentagem de cada item e criar uma nova coluna com o percentual acumulado da série;

- 6º Gerar um gráfico em que as colunas representam a frequência e a linha a porcentagem acumulada;

- 7º Escolher as causas que, com os percentuais somados, representem 80% dos fatores.

Como um exemplo temos um total de 2.012 ocorrências relacionadas a uma operação. Identificando as principais falhas e suas frequências temos que:

- Falta de lubrificação: 1.000

- Sujeira excessiva: 572

- Sobrecarga: 320

- Excesso de lubrificação: 100

- Falha operacional: 20

- Total: 2.012

Cada falha representa respectivamente:

- Falta de lubrificação: 50%

- Sujeira Excessiva: 28%

- Sobrecarga: 16%

- Excesso de lubrificação: 5%

- Falha operacional: 1%

E o total acumulado que a linha deveria seguir seria: 50% – 78% – 94% – 99% – 100%

Principais desafios de uma análise de causa raiz

A análise de causa raiz é repleta de desafios, tanto na aplicação de metodologias para identificação do problema real, quanto na implementação dos aprendizados coletados durante o processo. Veja quais são esses desafios e como solucioná-los:

Leia também: Aplicativo de serviços: 4 apps para melhorar sua gestão

Má organização de equipes

A organização das equipes é central para que uma análise de causa raiz seja eficiente e otimizada. Quando essa formação não é realizada de forma correta pode impactar os processos, deixando-os mais longos ou atrapalhando o fluxo de trabalho de alguns setores.

Para resolver esse obstáculo, é preciso que a equipe que vai realizar a análise de causa raiz seja mais enxuta e compreenda membros que estão envolvidos verdadeiramente nos processos analisados e que podem oferecer soluções mais assertivas, chegando mais rapidamente nas respostas certas.

Envolver muitos participantes

Como apontamos anteriormente, a análise de causa raiz precisa ser um processo estruturado e bem planejado. Dispensa-se que seja uma prática que envolva a empresa toda, principalmente se é um problema localizado.

Além disso, envolver muitas pessoas pode gerar dispersão e perda do foco principal.

Dificuldade na identificação das causas dos problemas

Nem sempre a causa real será identificada com a utilização de uma única ferramenta. Para chegar a um resultado satisfatório e que realmente acabe com a não conformidade encontrada é necessário testar as diversas ferramentas de análise de causa raiz que existem, verificando em quais cenários elas são mais aderentes.

E, caso haja necessidade, aplique mais de uma ferramenta em suas análises.

Ausência da implementação dos aprendizados obtidos pelo RCA

O aprendizado obtido através do reconhecimento da causa de um problema é uma das maiores conquistas de uma organização, porque esse conhecimento além de eliminar o problema, ajudará nas tomadas de decisões e na criação de planejamentos estratégicos para que a empresa cresça e alcance melhores resultados.

Assim, o registro dos aprendizados da análise de causa raiz são fundamentais para melhoria de processos, melhor alocação de recursos, desenvolvimento da equipe e aumento da qualidade de serviços prestados.

Dicas para fazer análises de causa raiz mais assertivas

Para facilitar o processo de análise de causa raiz separamos três dicas essenciais, que vão te ajudar a construir melhores resultados:

Leia também: Sistema de chamados e a importância para uma boa gestão

Registre aprendizados para próximas análises de causa raiz

Mapeie todos os aprendizados colecionados a partir da análise da causa raiz e aplique em ações futuras: reconheça o melhor método, as soluções apontadas e identifique quais outros problemas merecem uma análise mais aprofundada. Faça da análise de causa raiz um método de uso constante na organização.

Utilize a análise de causa raiz para identificar o que está dando certo

Diferente do que muitos pensam, a análise de causa raiz não precisa ser utilizada apenas para a resolução de problemas. Ela também é uma excelente ferramenta para distinguir qual a causa raiz de um sucesso.

Ao descobrir o que causou um sucesso é possível replicar a estratégia garantindo a superação de metas, o cumprimento melhor de prazos e, consequentemente, excelência operacional.

Gostou das dicas? Não deixe de colocar em prática tudo que aprendeu neste artigo e colher bons resultados, como diminuição de recursos mal empregados, melhoria em processos e construção de estratégias mais eficazes.

Conheça o software do Produttivo e veja como ele pode te ajudar na execução e acompanhamento de serviços, com funcionalidades como: abertura de chamados, criação de alertas de não conformidades, possibilidade de desenvolvimento de planos de ação para a resolução dos problemas, acompanhamento de indicadores e criação de relatórios e checklists.

Teste grátis e melhore os seus processos!