A manutenção autônoma é uma estratégia de manutenção em que cada operador é responsável pelo seu próprio equipamento.

No artigo a seguir, entenda como realizar a manutenção autônoma, quais são os pilares desse tipo de manutenção e como a tecnologia pode auxiliar. Acompanhe!

Veja também: Software de manutenção para controle automático de serviços

- O que é manutenção autônoma?

- Qual o objetivo da manutenção autônoma?

- Manutenção autônoma e manutenção planejada são a mesma coisa?

- Quais são as 3 tarefas da manutenção autônoma?

- Quais são as atividades da manutenção autônoma?

- Quais são as vantagens da manutenção autônoma?

- O que é TPM na manutenção autônoma?

- Como implementar a manutenção autônoma?

- Qual a capacitação mínima dos operadores para realizar a manutenção autônoma?

- Como garantir a segurança dos operadores durante a manutenção autônoma?

- Como monitorar a manutenção autônoma?

O que é manutenção autônoma?

A manutenção autônoma é um conceito muito utilizado na manutenção industrial que se concentra na responsabilidade dos próprios operadores em manter os equipamentos em que trabalham.

Em resumo, esse tipo de manutenção envolve capacitar os funcionários a realizar tarefas de manutenção de rotina em máquinas e equipamentos em sua área de trabalho, a fim de prevenir a ocorrência de falhas e maximizar a eficiência operacional.

Os colaboradores são treinados para realizar atividades básicas de limpeza, lubrificação, inspeção e aperto de componentes, com o objetivo de detectar e corrigir falhas menores antes que se tornem problemas maiores ou causem paradas não programadas na produção. Por isso, é uma aliada da manutenção preventiva.

Além disso, a manutenção autônoma promove uma mudança cultural em que os funcionários se tornam mais conscientes e responsáveis pelo estado de funcionamento dos equipamentos. Isso não apenas ajuda a reduzir custos de manutenção e aumentar a vida útil dos ativos, mas também contribui para uma cultura de melhoria contínua, em que os funcionários são engajados em melhorar os processos de produção.

Qual o objetivo da manutenção autônoma?

O principal objetivo da manutenção autônoma é solucionar os problemas de forma ágil e prática, já que o próprio operador do ativo fica responsável por executar pequenos reparos no equipamento, trazendo mais autonomia para a operação.

Manutenção autônoma e manutenção planejada são a mesma coisa?

A manutenção autônoma e a manutenção planejada não são a mesma coisa, embora ambas sejam pilares da Manutenção Produtiva Total (TPM), como veremos mais adiante.

Entenda melhor as diferenças entre elas:

- Manutenção autônoma: técnica de manutenção em que cada operador é responsável por fazer o reparo de seu próprio equipamento, minimizando a presença de uma equipe externa de manutenção;

- Manutenção planejada: tipo de manutenção que se baseia em reparos planejados e agendados com antecedência, evitando interrupções e paradas não programadas.

Continue acompanhando o artigo para entender como esses dois tipos de manutenção se relacionam com a Manutenção Produtiva Total!

Quais são as 3 tarefas da manutenção autônoma?

Para que a manutenção autônoma seja realizada de forma eficiente, o operador encarregado deve executar três tarefas fundamentais. São elas:

Identificação de problemas

A identificação de problemas latentes é o primeiro passo para que a manutenção autônoma seja aplicada com sucesso. Portanto, é preciso que o operador esteja de olho em qualquer alteração no funcionamento do equipamento que indique uma falha em potencial, como ruídos incomuns, vibração, variação na temperatura ou modificação no resultado final.

Leia também: Termografia: o que é e como usar na manutenção preditiva

Eliminação de defeitos

Uma vez que os problemas tenham sido sinalizados, é preciso agir para eliminá-los antes que aumentem ou se espalhem e afetem outros componentes. Um exemplo é a substituição de peças danificadas.

Prevenção de falhas

Por fim, é muito importante implementar medidas preventivas que ajudem a evitar o desenvolvimento de novas falhas futuramente, como a limpeza preventiva dos equipamentos para evitar a obstrução causada por sujeira e resíduos.

Quais são as atividades da manutenção autônoma?

A manutenção autônoma envolve diferentes atividades de baixa complexidade que podem ser aplicadas pela equipe de manutenção com o objetivo de evitar a deterioração do equipamento.

Vamos conhecer algumas atividades básicas usadas na manutenção autônoma para manter o funcionamento ativo:

- Limpeza;

- Lubrificação;

- Aperto de partes soltas;

- Inspeção visual;

- Testes e medições;

- Medidas de emergência quando necessário, como troca de peças.

Tarefas mais complexas, que exijam capacitação adequada, podem ser feitas por uma equipe de manutenção especializada e agendadas para períodos de baixa criticidade, minimizando o impacto da interrupção. Nesse caso, as atividades deixam de ser responsabilidade da equipe que utiliza o maquinário.

Quais são as vantagens da manutenção autônoma?

A manutenção autônoma traz muitas vantagens para a empresa, para o operador responsável e para o equipamento. Vamos conhecer alguns dos benefícios:

Redução de custos

Como a manutenção autônoma está relacionada às atividades de manutenção preventiva, ela permite identificar problemas menores antes que se tornem mais graves, reduzindo os custos associados a reparos corretivos.

Leia também: Manutenção corretiva: o que é, quais são os tipos e qual o custo

Aumento da vida útil dos equipamentos

A manutenção autônoma ajuda a preservar a condição dos equipamentos ao longo do tempo, resultando em uma vida útil mais longa e em melhor desempenho.

Melhoria da eficiência

Como o próprio operador fica responsável por fazer os reparos necessários no maquinário, o tempo de inatividade do ativo é reduzido, não há ociosidade por parte da equipe e há menos interrupções na produção, principalmente as não programadas, ajudando a manter a eficiência operacional e a produtividade geral.

Mais segurança no trabalho

Ao identificar e corrigir problemas potenciais de segurança mais cedo, a manutenção autônoma contribui para a criação de um ambiente de trabalho mais seguro para os funcionários, favorecendo a implementação de medidas preventivas antes que ocorram acidentes.

Maior cultura de manutenção

Por envolver os funcionários no processo de manutenção e incentivá-los a identificar e resolver problemas, a manutenção autônoma promove uma mentalidade de melhoria contínua e colaboração em toda a empresa.

Menos paradas

Quando o colaborador identifica qualquer problema no funcionamento do equipamento, ele mesmo pode programar a manutenção em um horário conveniente, evitando paradas em momentos cruciais e reduzindo a quantidade de interrupções.

Ao alcançar esses objetivos, a empresa pode melhorar significativamente a eficiência operacional, a qualidade do produto e a satisfação do cliente, além de proporcionar um ambiente de trabalho mais seguro e aumentar a competitividade no mercado.

O que é TPM na manutenção autônoma?

A Manutenção Produtiva Total, ou TPM, é um conjunto de estratégias que buscam aumentar a produtividade e disponibilidade dos equipamentos, evitando paradas desnecessárias e perda na qualidade do produto final.

A TPM se baseia em oito pilares, sendo um deles a manutenção autônoma. Vamos conhecer mais sobre eles:

- Manutenção de qualidade: ajuda a estabelecer padrões de qualidade e garantir seu cumprimento;

- Manutenção planejada: conforme falamos anteriormente, a manutenção planejada envolve um planejamento do que precisa ser reparado, permitindo que as inspeções sejam realizadas nos momentos mais adequados e evitando interrupções inesperadas no funcionamento dos equipamentos;

- Manutenção autônoma: quando a equipe fica responsável pela manutenção do equipamento, há maior capacitação dos trabalhadores e mais agilidade no serviço;

- Melhorias específicas: consiste em identificar a causa raiz do problema e tratá-la sistematicamente até que a perda seja zerada;

- Educação e treinamento: envolve fortalecer o conhecimento dos profissionais para que conheçam os processos e dominem as metodologias;

- Controle de equipamentos: o controle de equipamentos está relacionado ao inventário de todos os ativos, facilitando o planejamento da manutenção;

- Gestão administrativa: busca a eliminação de erros e perdas por parte do setor administrativo da empresa;

- Segurança, higiene e meio ambiente: está relacionada às medidas de prevenção e controle, impedindo que eventuais riscos afetem a saúde e segurança dos trabalhadores e do meio ambiente.

Portanto, a manutenção autônoma é um dos pilares que compõem a Manutenção Produtiva Total, embora possa ser aplicada separadamente, sem necessariamente fazer parte do conjunto de atividades que a TPM envolve.

Como implementar a manutenção autônoma?

Chegou a hora de implementar a manutenção autônoma na sua empresa! Para isso, é preciso seguir 7 passos muito importantes, olha só:

1. Identificação de problemas

Conforme falamos mais acima, a primeira tarefa a ser realizada na manutenção autônoma é a identificação de problemas, para detectar qualquer alteração no funcionamento do equipamento. Para isso, o operador deve:

- Identificar problemas que podem ser corrigidos com a limpeza;

- Familiarizar-se com o equipamento.

É fundamental que o operador conheça detalhes básicos dos componentes e quais são as funções do ativo. Para isso, uma boa dica é estudar o manual do equipamento, promover workshops e treinamentos da equipe, e tornar isso rotina.

2. Limpeza e inspeção

Uma vez que o problema tenha sido detectado, uma inspeção vai dizer qual é a gravidade da situação e quais medidas devem ser tomadas. A tarefa precisa ser executada com atenção, uma vez que é necessário procurar por sinais que indicam que há deterioração, como:

- Identificação de vazamento;

- Parafusos soltos;

- Itens com problemas;

- Entre outros.

Depois, é indicado realizar a limpeza do ativo, já que é uma atividade de baixa complexidade mas que faz toda a diferença. Essa etapa envolve:

- Procedimentos de inspeção e lubrificação;

- Eliminar sujeiras e produtos contaminantes;

- Eliminar as causas da sujeira.

A limpeza não deve ser feita só quando o problema já estiver instaurado, mas sim fazer parte de um plano de manutenção preventiva do equipamento. Neste momento, é importante desligar e bloquear o ativo para que o processo seja feito com segurança.

Leia também: Como fazer um check list de limpeza (modelo grátis)

3. Padronização da manutenção e limpeza

Por meio da documentação da sua empresa, como o relatório de inspeção, é possível acompanhar o cronograma de limpeza e inspeção de cada equipamento. A partir daí, você pode construir um padrão personalizado.

Isso envolve:

- Elaboração de normas para reduzir o tempo de limpeza;

- Criação de padrões para serem seguidos durante a manutenção;

- Padronizar as tarefas de cada membro da equipe;

- Definir a frequência de limpeza de cada equipamento.

Assim, fica mais fácil assegurar que toda a equipe esteja seguindo os mesmos critérios na hora de realizar os serviços de manutenção.

4. Inspeção geral

Já a inspeção geral é indicada para identificação e reparo de falhas mais profundas no equipamento. Essa etapa normalmente é realizada por uma equipe especializada e envolve:

- Inspeção geral para avaliar o desempenho dos equipamentos;

- Inspeção para detecção de peças danificadas;

- Monitoração constante do equipamento.

A inspeção geral faz parte da manutenção preventiva, atuando para prevenir que falhas em estágios iniciais se tornem problemas graves.

5. Inspeção autônoma

Diferente da inspeção geral, a inspeção autônoma é desenvolvida e gerenciada pelo operador responsável pelo equipamento. Seu objetivo é definir um cronograma de manutenção para identificar e corrigir falhas pontuais, além de:

- Aumentar a confiabilidade e disponibilidade inerente dos equipamentos;

- Sugerir medidas corretivas apropriadas.

6. Sistematização da manutenção autônoma

A sistematização da manutenção autônoma consiste na organização e documentação dos procedimentos operacionais padrão e seu compartilhamento com a equipe.

Essa etapa também envolve a organização do ambiente, como o controle de ferramentas, a distribuição dos espaços de trabalho, a acessibilidade dos equipamentos e quaisquer outros pontos de melhoria que precisem de ajustes para que a manutenção autônoma seja eficaz.

7. Gestão e consolidação da manutenção autônoma

Para concluir a implementação da manutenção autônoma, é essencial que os processos sejam sempre revisados para garantir que estejam atendendo às necessidades da empresa. Essa etapa envolve:

- Realizar o controle de manutenção;

- Utilizar softwares, sistemas e dashboards de manutenção para melhor aproveitamento;

- Estocar materiais e ferramentas adequadamente;

- Elevar os padrões de qualidade.

Seguindo esses sete passos-chave, é possível implementar a manutenção autônoma com sucesso e garantir seus benefícios para a empresa.

Qual a capacitação mínima dos operadores para realizar a manutenção autônoma?

A capacitação mínima dos operadores para realizar a manutenção autônoma geralmente inclui treinamento básico em várias áreas relacionadas ao equipamento e ao processo de produção. Isso pode envolver treinamento em:

- Conhecimento básico do equipamento: os operadores devem entender a operação básica dos equipamentos em que estão trabalhando, incluindo seus principais componentes e funções;

- Procedimentos de segurança: a equipe deve receber treinamento em procedimentos de segurança para evitar acidentes durante as atividades de manutenção, incluindo o uso adequado de equipamentos de proteção individual (EPIs);

- Habilidades de inspeção e detecção de problemas: os colaboradores responsáveis devem ser capazes de identificar sinais de desgaste, deterioração ou falhas potenciais nos equipamentos por meio de inspeções visuais e outras técnicas de monitoramento;

- Técnicas de lubrificação e limpeza: eles devem ser treinados nas melhores práticas de lubrificação e limpeza para garantir o desempenho ideal do equipamento e prevenir a corrosão e o acúmulo de resíduos;

- Noções básicas de aperto e ajuste de componentes: os trabalhadores encarregados devem entender como apertar e ajustar componentes essenciais para evitar cavitação ou problemas de montagem que possam levar a mau funcionamento;

- Habilidades básicas de resolução de problemas: todos os operadores devem ser capazes de abordar problemas simples e tomar medidas corretivas imediatas, além de relatar problemas mais complexos à gestão ou equipe de manutenção especializada.

Essa capacitação mínima é essencial para garantir que os operadores possam desempenhar efetivamente suas funções de manutenção autônoma de forma segura e eficiente.

Como garantir a segurança dos operadores durante a manutenção autônoma?

Garantir a segurança dos operadores durante a manutenção autônoma é crucial para evitar acidentes e lesões no local de trabalho. Aqui estão algumas práticas para garantir a segurança da equipe durante a manutenção autônoma:

- Treinamento em segurança: fornecer treinamento abrangente em segurança ocupacional, incluindo práticas seguras de manutenção, identificação de riscos e uso correto de equipamentos de proteção individual e equipamentos de proteção coletiva (EPCs);

- Procedimentos operacionais padrão (POPs): desenvolver e implementar POPs claros e abrangentes que abordem as etapas específicas a serem seguidas durante a manutenção autônoma, com foco especial na segurança;

- Identificação de riscos: realizar avaliações de riscos detalhadas para identificar potenciais perigos associados a atividades de manutenção específicas e implementar medidas de prevenção e controle apropriadas;

- Manutenção preventiva regular: realizar manutenção preventiva regular nos equipamentos para garantir que estejam em boas condições de funcionamento e minimizar o risco de falhas inesperadas durante a manutenção autônoma;

- Monitoramento contínuo: estabelecer sistemas de monitoramento contínuo para identificar rapidamente quaisquer problemas de segurança em potencial e tomar medidas corretivas imediatas;

- Comunicação eficaz: promover uma cultura de comunicação aberta, incentivando os operadores a relatarem prontamente qualquer preocupação de segurança ou incidentes que ocorram durante a manutenção autônoma;

- Revisão periódica: realizar revisões periódicas dos procedimentos de segurança e dos protocolos de manutenção autônoma para garantir que estejam atualizados e em conformidade com as normas regulamentadoras mais recentes;

- Promoção de uma cultura de segurança: incentivar uma cultura de segurança no local de trabalho, onde todos os funcionários se sintam encorajados a priorizar a segurança e a relatar suas preocupações sem medo de represálias.

Ao implementar essas práticas, a empresa proporciona um ambiente de trabalho mais seguro e saudável para os operadores envolvidos na manutenção autônoma, além de outros colaboradores presentes no dia a dia da operação.

Como monitorar a manutenção autônoma?

Para monitorar efetivamente a manutenção autônoma, existem diferentes ferramentas que auxiliam no controle de forma automatizada. Vamos conhecer algumas delas:

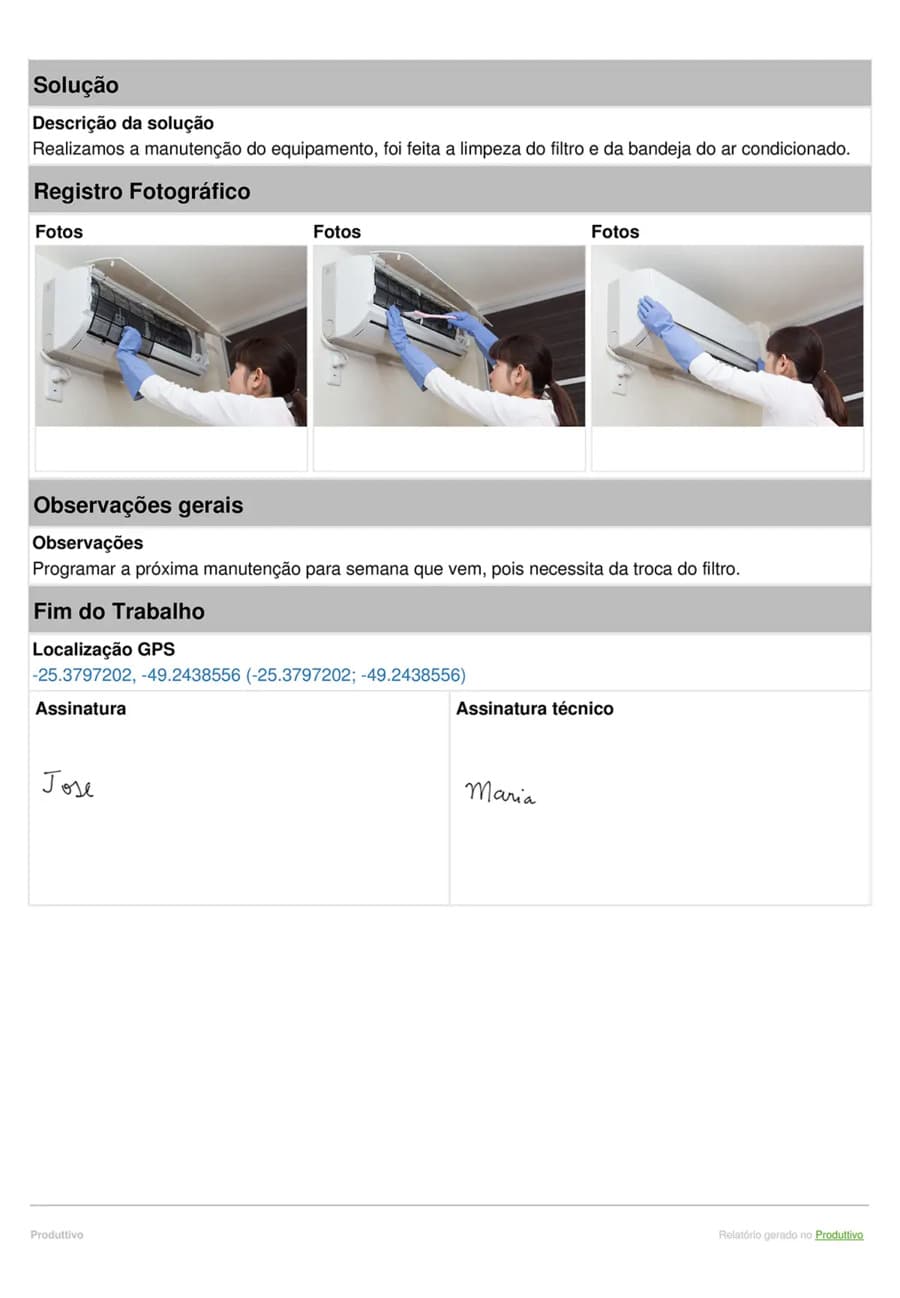

Sistemas de gestão da manutenção

Utilize sistemas de gestão da manutenção (CMMS) para acompanhar o histórico de manutenção, agendar serviços e documentar as atividades realizadas pelos operadores durante a manutenção autônoma.

Um exemplo de sistema de manutenção é o Produttivo, que conta com recursos como:

- Modelos digitais de relatórios, ordens de serviço e checklist para guiar e documentar a manutenção autônoma;

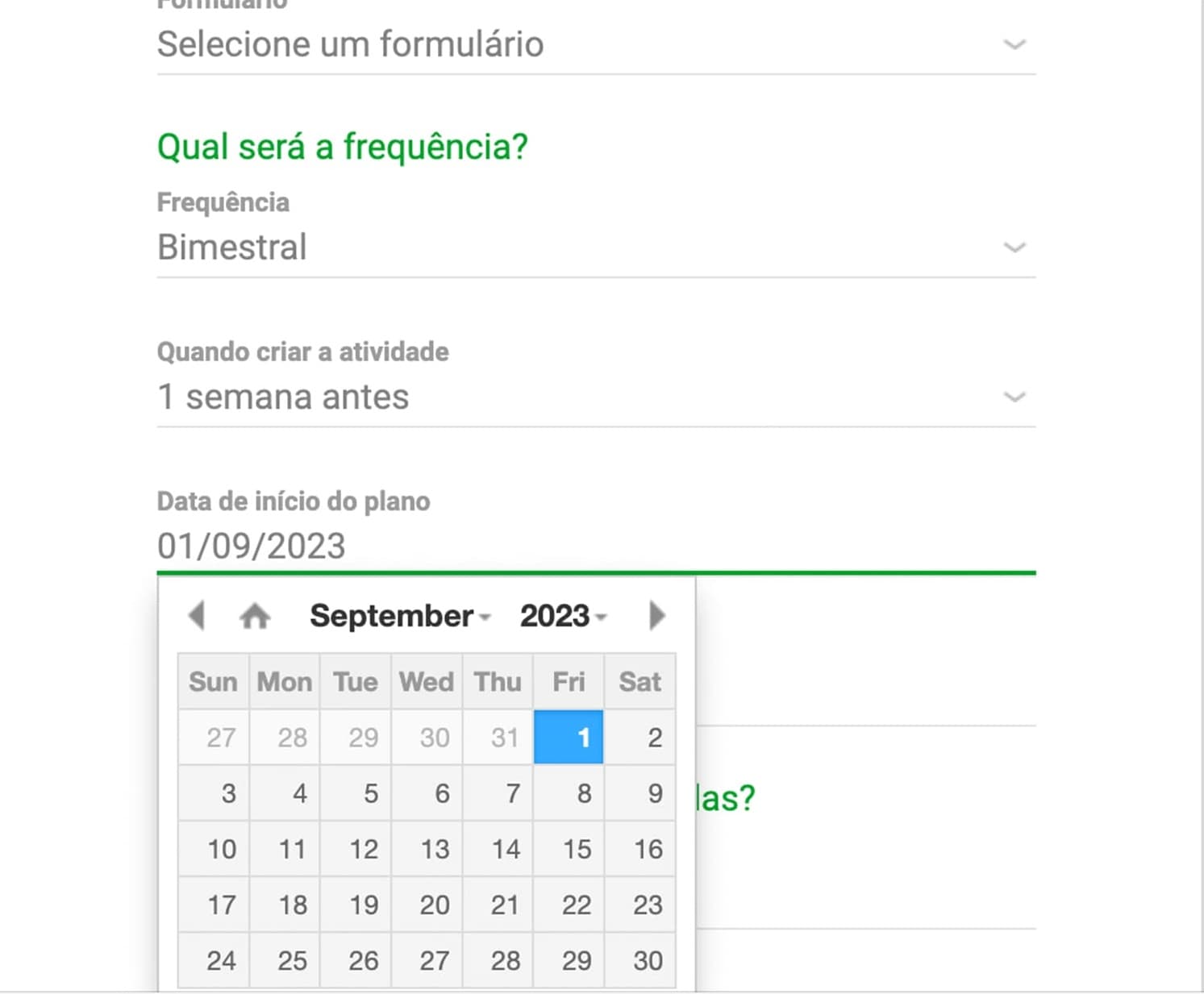

- Plano de manutenção automático para agendar as atividades futuras;

- Histórico armazenado em nuvem, ideal para consultar o resultado das inspeções anteriores;

- E muito mais!

Veja só como fica o planejamento da manutenção utilizando a funcionalidade plano de atividades do Produttivo:

Você pode testar o sistema com todos os recursos liberados, é só fazer o cadastro e aproveitar o período gratuito!

Indicadores de desempenho

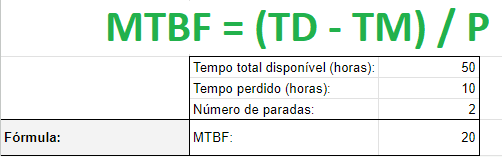

Outra sugestão é definir e monitorar indicadores de desempenho relacionados à manutenção, como tempo médio entre falhas (MTBF), tempo médio para reparo (MTTR) e taxa de falhas, para avaliar a eficácia das atividades de manutenção autônoma.

Leia também: MTBF e MTTR: o que são e quais as principais diferenças?

Para te ajudar no controle dos indicadores de desempenho, o Produttivo criou a Planilha Indicadores de Manutenção, um material gratuito que calcula automaticamente os principais indicadores.

Olha só como a planilha faz todo o cálculo para você:

Para acessar gratuitamente o material, é só clicar no banner abaixo!

Análise de tendências

Analise os dados de manutenção ao longo do tempo para identificar padrões e tendências de desempenho, a fim de antecipar possíveis problemas e implementar ações preventivas antes que ocorram falhas graves.

Leia também: O que é manutenção preditiva, quais são as vantagens e exemplos

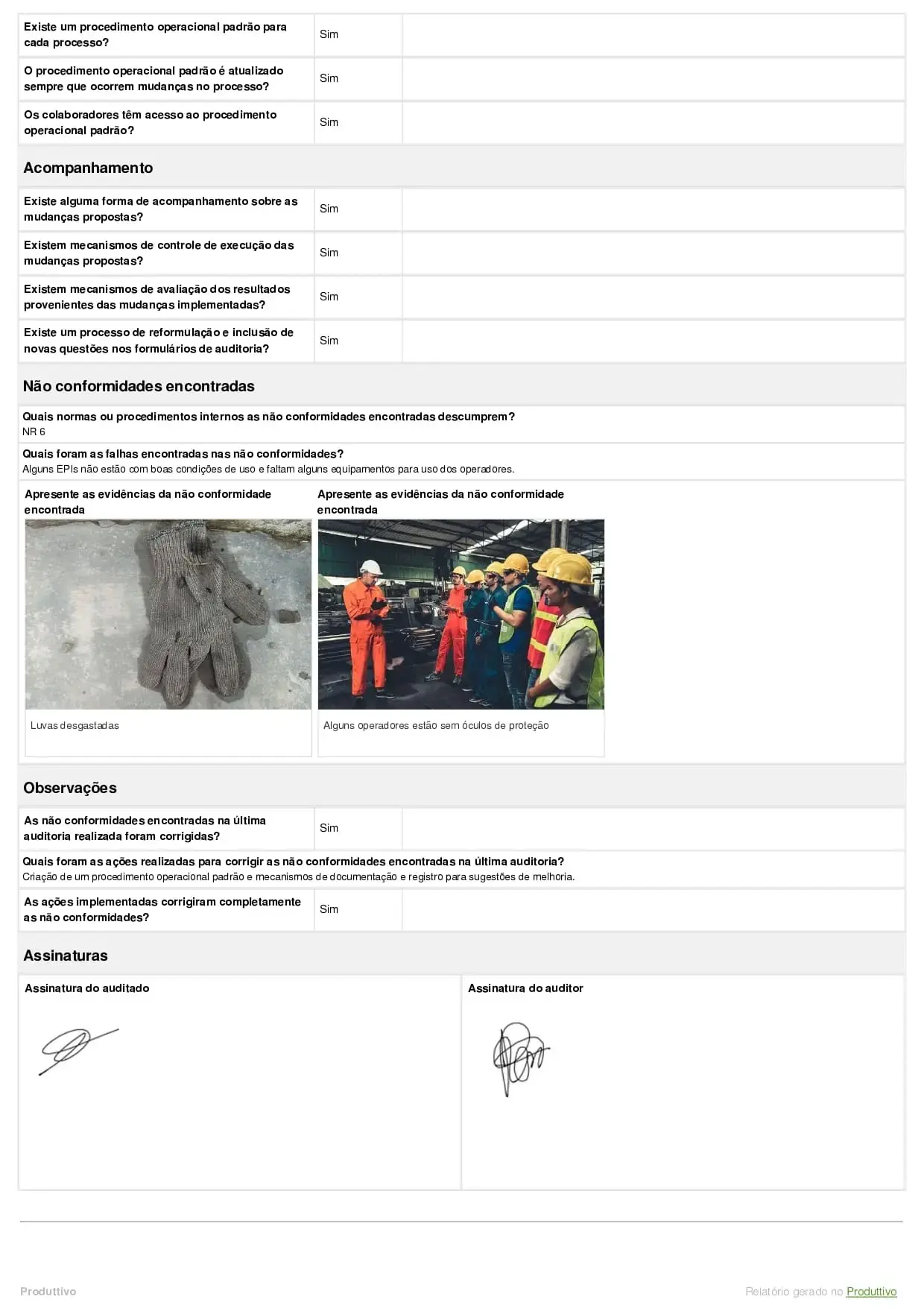

Auditorias de manutenção

Faça auditorias periódicas para avaliar a conformidade com os procedimentos de manutenção autônoma, identificar áreas de melhoria e garantir a aplicação consistente das práticas de manutenção autônoma em toda a organização.

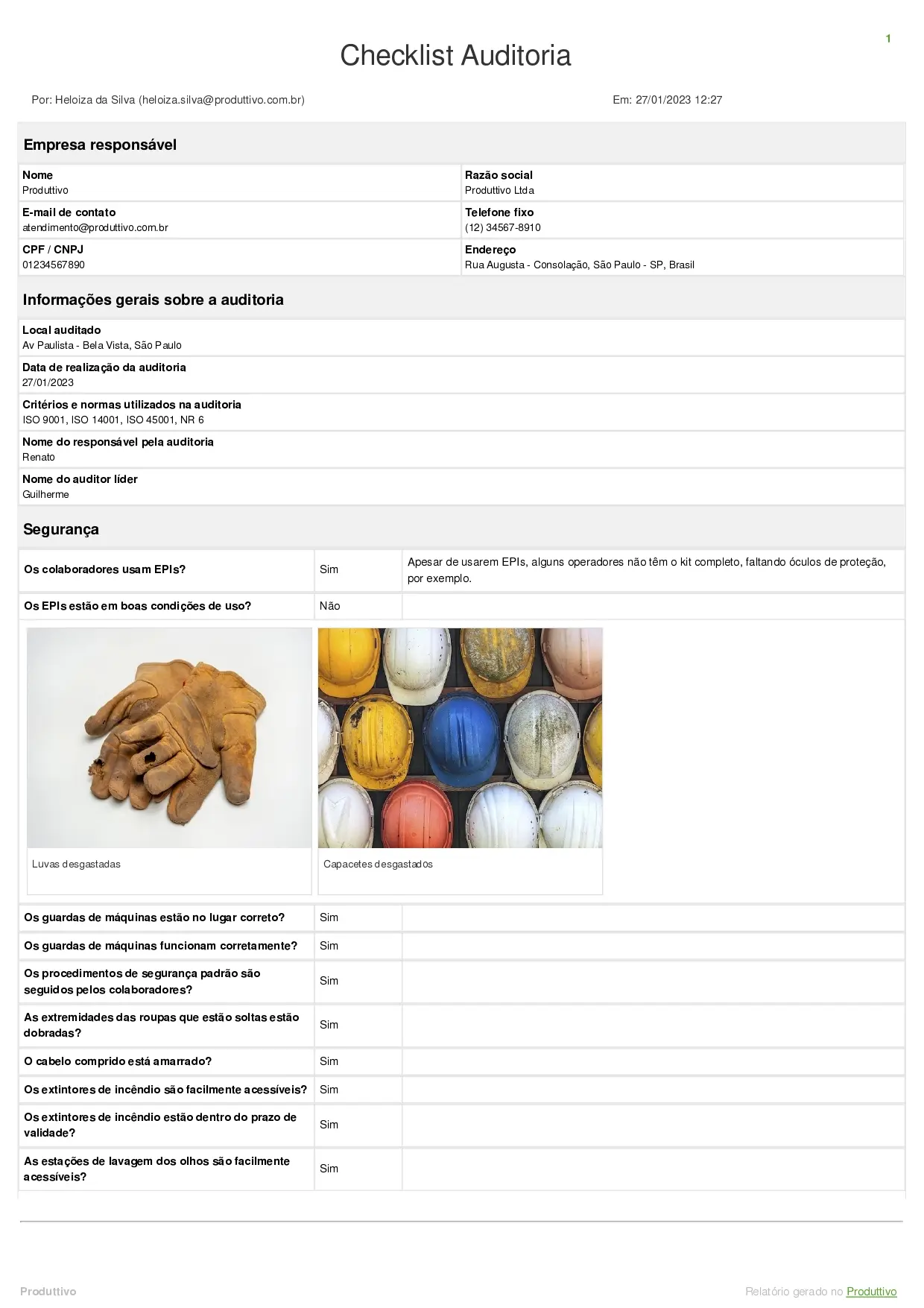

Para facilitar esse processo, recomendamos utilizar o Checklist de Auditoria digital do Produttivo, que orienta a equipe quanto à verificação dos procedimentos. Dê uma olhada:

Para usar o modelo de Checklist de Auditoria agora mesmo, é só fazer o cadastro e aproveitar o período de teste!

Feedback dos operadores

Encoraje os operadores a fornecer feedback regular sobre a eficácia dos processos de manutenção autônoma, a identificação de desafios ou obstáculos e sugestões para melhorias contínuas.

Treinamento contínuo

Além de criar um espaço seguro para receber feedbacks da equipe, ofereça também treinamentos contínuos para os operadores, a fim de garantir que estejam atualizados com as melhores práticas de manutenção autônoma e possam lidar com tecnologias ou equipamentos mais avançados, se necessário.

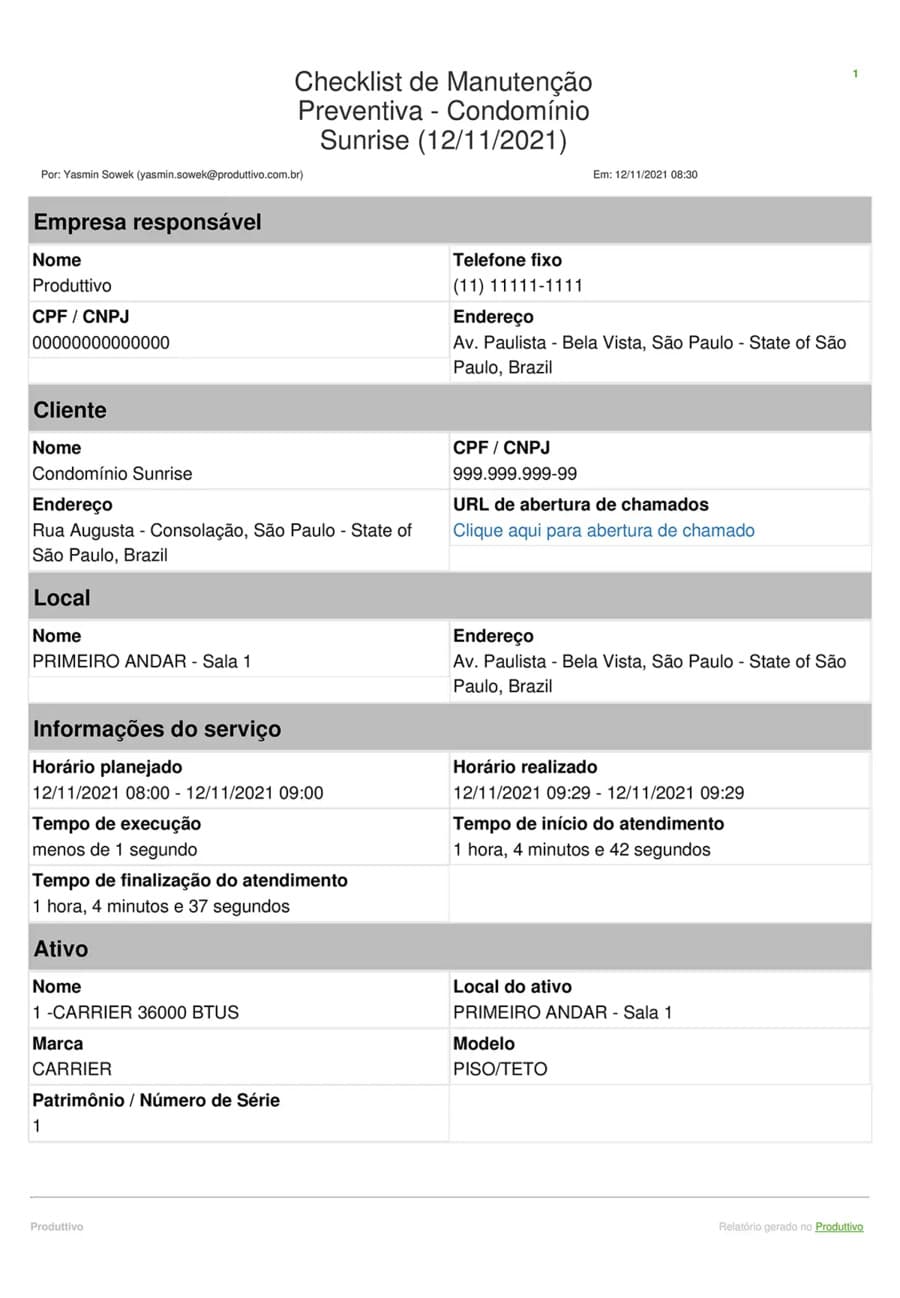

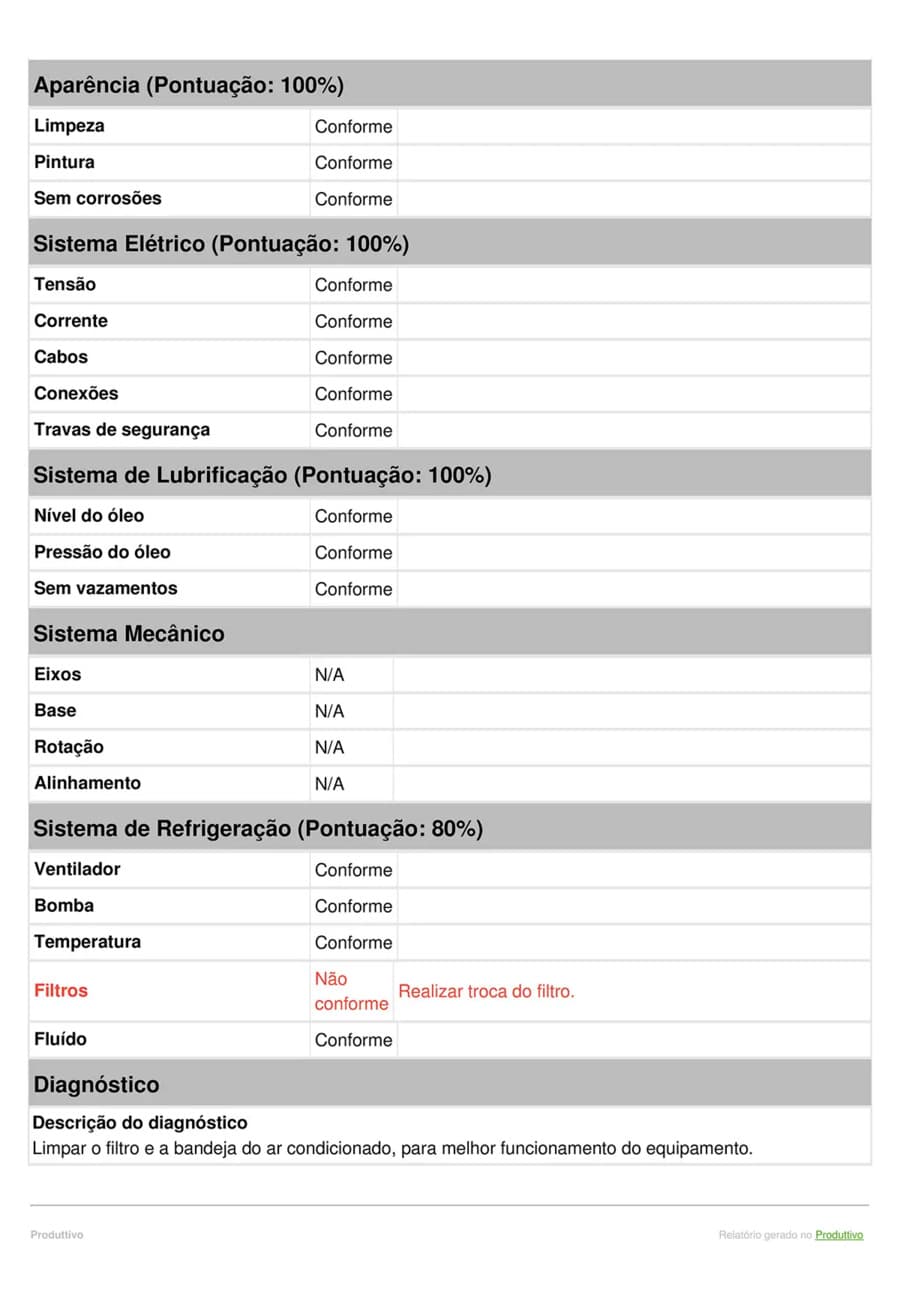

Checklists de manutenção

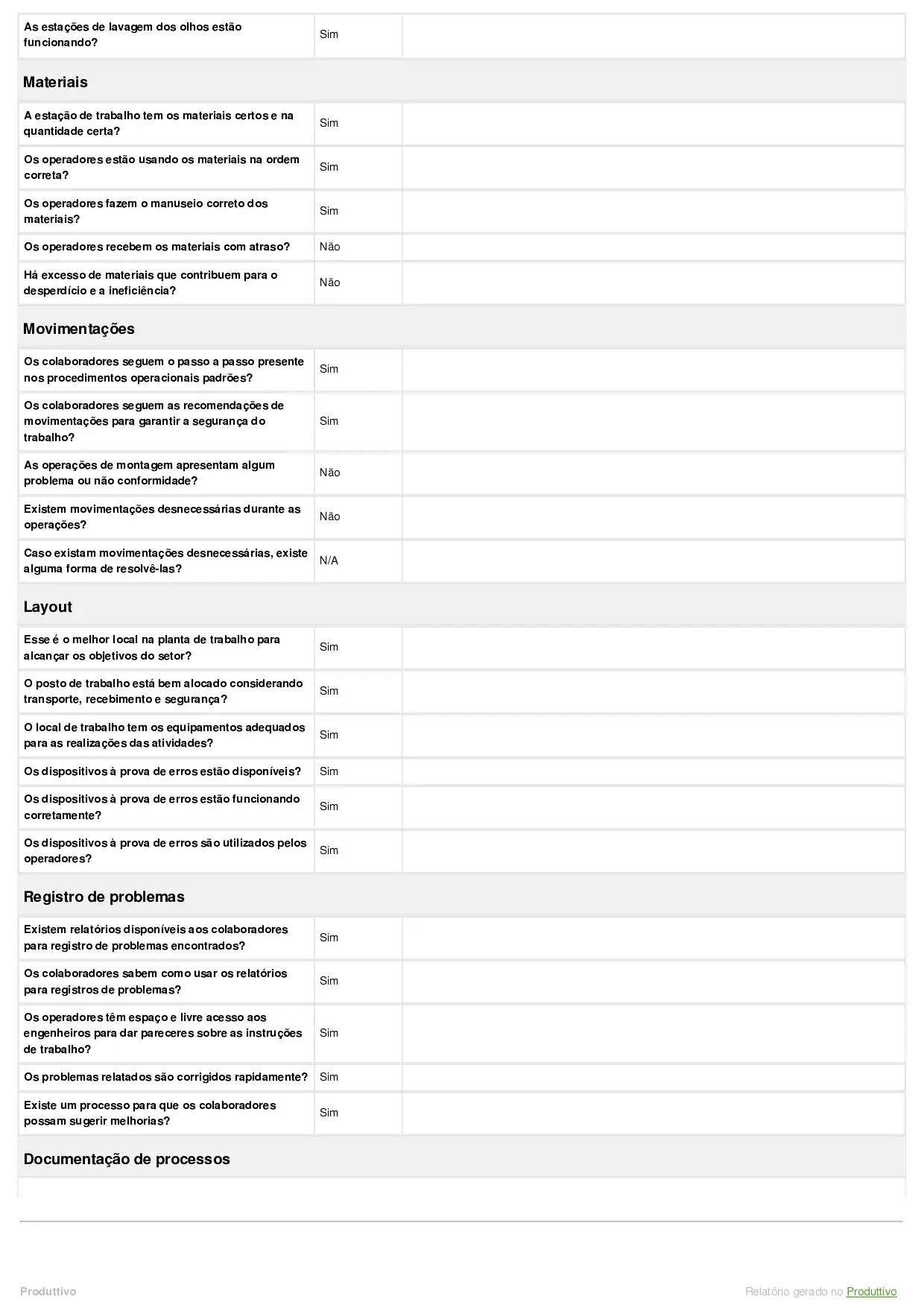

Crie checklists e relatórios de manutenção padronizados para garantir que os operadores sigam os procedimentos corretos durante as atividades de manutenção autônoma e documentem qualquer problema identificado ou ação corretiva tomada.

Com o Produttivo, você tem acesso a modelos prontos de checklists de manutenção ou ainda pode criar o seu próprio formulário. Veja como fica o Checklist de Manutenção Preventiva preenchido e exportado em PDF:

Os modelos digitais do Produttivo ainda oferecem diferenciais como:

- Preenchimento feito totalmente pelo celular ou tablet do técnico, dispensando os relatórios em papel que são mais suscetíveis a rasuras, perdas e danos;

- Preenchimento automático do cabeçalho, com informações do equipamento e da empresa, com base no cadastro do sistema, para não precisar escrever essas informações manualmente a cada inspeção;

- QR Code exclusivo para cada equipamento que permite a consulta do histórico do ativo;

- Opção de inclusão de fotos tiradas na hora, para mostrar o “antes e depois” dos equipamentos;

- Personalização do relatório com as cores e logo da empresa, trazendo mais profissionalismo;

- E muito mais!

Faça já o teste grátis e tenha acesso a mais de trinta modelos de relatórios digitais prontos para usar!