A análise da árvore de falhas, também chamada de FTA (Fault Tree Analysis), é uma metodologia que usa diagramas para encontrar a causa raiz de um problema e assim buscar uma solução definitiva.

Neste artigo, explicaremos o que é a árvore de falhas, qual a sua importância e como fazer a análise. Acompanhe!

Veja também: Modelos digitais de relatórios para verificação de não conformidades

- O que é árvore de falhas?

- O que é análise da árvore de falhas?

- Para que serve a análise de árvore de falhas?

- Quais são as vantagens de fazer uma árvore de falhas?

- O que é árvore de falhas segurança do trabalho?

- Como fazer um diagrama de árvore de falhas?

- Quando devo usar uma análise da árvore de falhas na manutenção?

- Quais são as limitações da árvore de falhas?

- Como fazer uma análise da árvore de falhas?

O que é árvore de falhas?

A árvore de falhas é uma ferramenta que coloca os eventos relacionados em uma sequência lógica, permitindo entender qual foi a causa raiz que gerou o problema ou situação.

Normalmente ela é feita por meio de diagramas, criando uma representação visual que ajuda a identificar qual foi a falha inicial que levou ao problema principal.

Uma vez que a falha foi sinalizada, é preciso fazer uma análise dedutiva para descobrir sua origem e assim corrigir o problema na raiz, e não apenas sua consequência (a falha que gerou a necessidade da árvore).

Muitas vezes, a causa raiz é fonte de outros problemas que ainda não foram identificados ou não se desenvolveram. Por isso, a árvore de falhas possibilita traçar o caminho até a origem da falha e prever outros possíveis problemas que ela iria causar.

Assim, além de evitar a reincidência da situação, conseguimos prevenir outros problemas futuros.

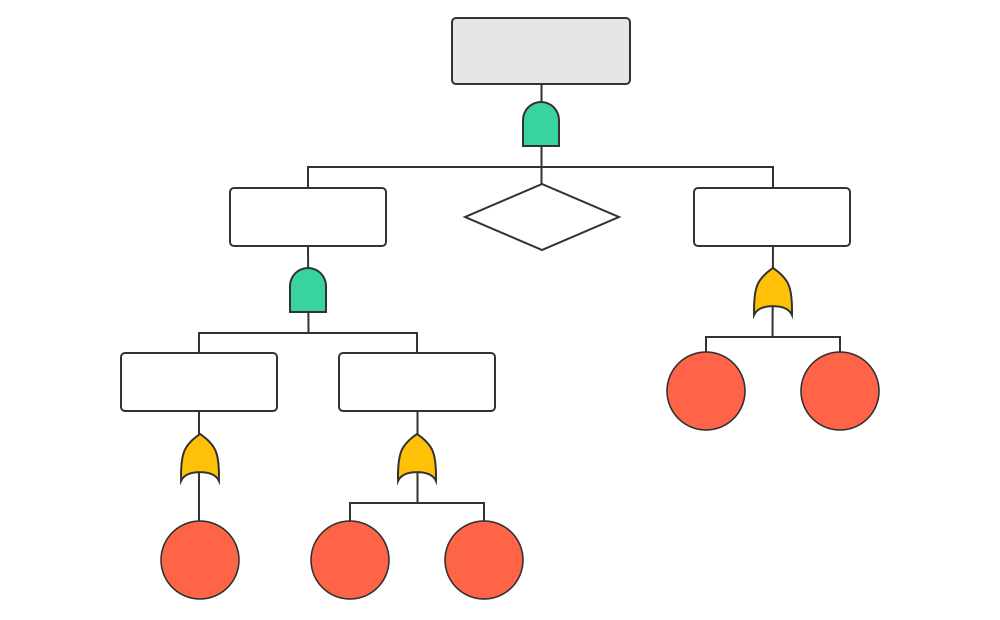

Estrutura da árvore de falhas

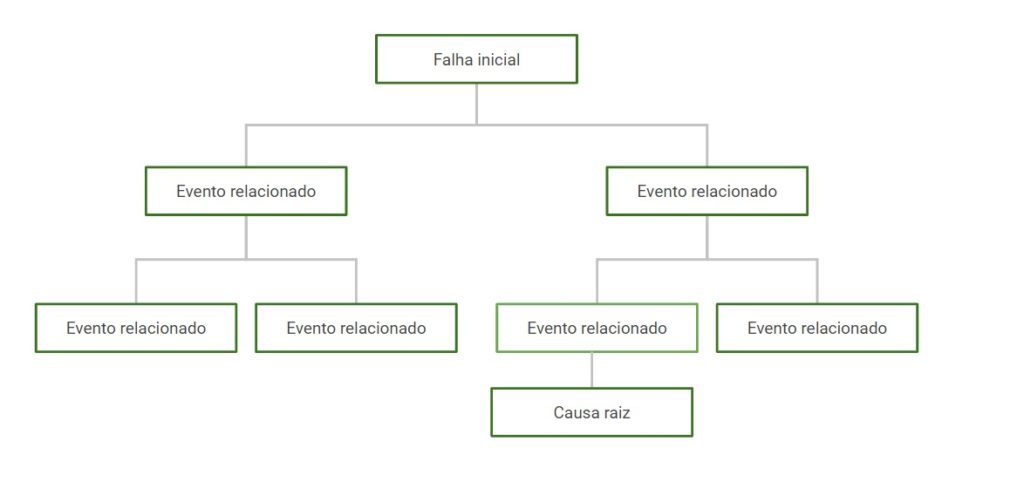

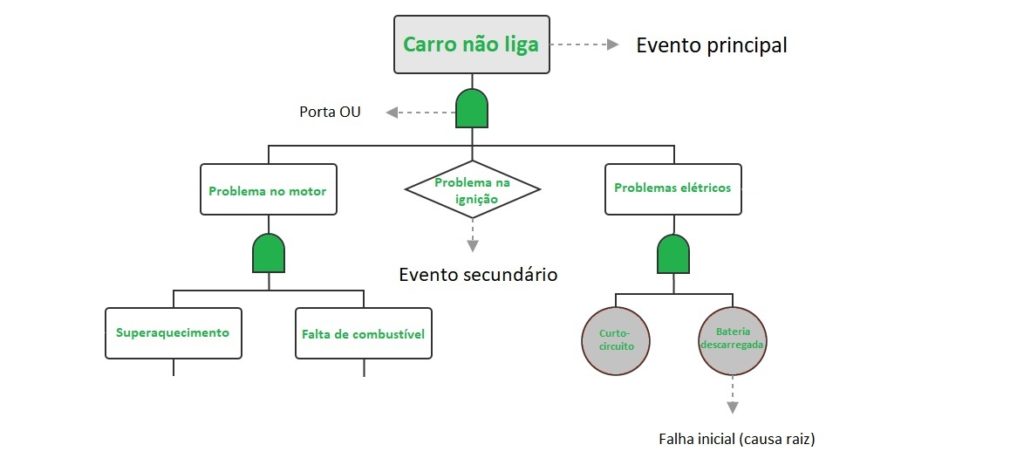

A árvore de falhas é elaborada na forma de diagrama, seguindo um modelo de análise de cima para baixo. A partir do primeiro bloco, que representa o problema principal, são adicionados novos elementos representando outras possíveis falhas.

Cada evento adicionado ao diagrama deve seguir uma ordem lógica que o relacione com o acontecimento anterior. Os elementos vão sendo acrescentados até que se chegue a uma causa raiz que originou a falha inicial.

A árvore de falhas pode conter quantos eventos forem necessários para chegar à raiz do problema. Além disso, usa-se uma simbologia específica para que a representação seja padronizada e fácil de entender, veja logo abaixo.

Símbolos da árvore de falhas

A simbologia da árvore de falhas é dividida em símbolos de eventos e símbolos de porta. Olha só:

Símbolos de eventos

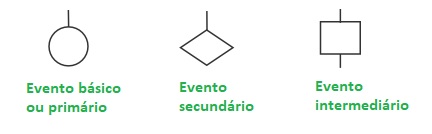

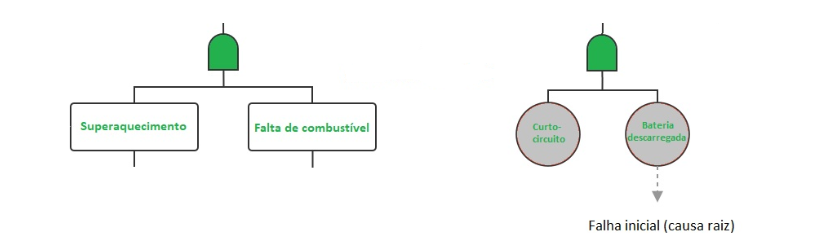

Os eventos podem ser primários, secundários ou intermediários.

- Evento primário ou básico: falha inicial que deu origem à situação, sendo representada na base da árvore por um círculo;

- Evento secundário: eventos sobre os quais não há muitas informações e que precisam de análise adicional. São representados por losangos;

- Evento intermediário: oferecem uma análise adicional do evento principal, mas ainda não são a causa raiz. A representação é feita por retângulos ou quadrados.

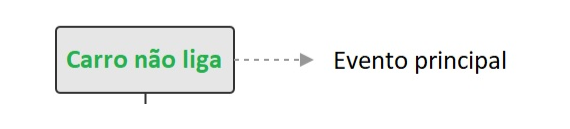

O evento principal (aquele que despertou a necessidade de busca pela causa raiz) deve ser representado por um retângulo no topo da árvore, de onde sairão os outros elementos.

Símbolos de porta

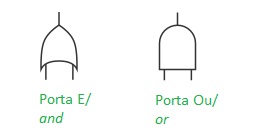

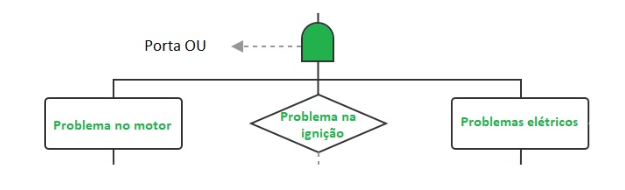

Já os símbolos de porta representam a relação entre os eventos. A árvore de falhas utiliza expressões booleanas na seleção dos símbolos.

- Porta E (and): a falha ocorre se todos os eventos de entrada forem verdadeiros;

- Porta Ou (or): a falha ocorre se algum dos eventos for verdadeiro.

As portas possuem uma entrada, ou seja, o evento que deu origem a elas, mas duas saídas — representando as possibilidades. Caso ambas as possibilidades sejam verdadeiras, usamos a porta E; se apenas uma ou outra possibilidade for verdadeira, usamos a porta Ou.

Com isso, a árvore de falha deve ficar assim:

Continue acompanhando o artigo para entender como fazer uma árvore de falhas!

O que é análise da árvore de falhas?

A análise da árvore de falhas é a interpretação dos dados registrados no diagrama, buscando entender todas as consequências daquela falha. A representação é um mapeamento do problema, enquanto a análise trabalha com hipóteses e planos de ação.

É feita de cima para baixo, partindo de um evento principal que gerou a necessidade de mapeamento, até chegar à raiz da situação. Como os eventos acrescentados podem ser hipotéticos (ou seja, não aconteceram), a análise de árvore de falhas favorece o entendimento de outras possibilidades.

Ela pode ser usada para análises qualitativas ou quantitativas em diversos segmentos, como negócios, gestão de projetos, manutenção, segurança do trabalho, entre outros.

Para que serve a análise de árvore de falhas?

A análise da árvore de falhas é uma ótima ferramenta para trazer mais produtividade para a sua empresa, já que ajuda a:

- Diagnosticar a causa raiz de uma falha: assim é possível tratar a fonte do problema para que ele não cause novas falhas;

- Perceber como o sistema pode falhar: abrindo espaço para a prevenção dessas falhas por meio de planos de ação;

- Determinar os riscos associados ao sistema: favorecendo a elaboração de análises de risco;

- Identificar medidas para reduzir o risco: de modo a trazer mais confiabilidade para a operação;

- Estimar a frequência de acidentes de segurança: para preservar a saúde e segurança do trabalho.

A árvore de falhas pode ser aplicada em todos os setores da empresa, ajudando no controle do dia a dia da operação.

Leia também: O que é modo de falha na manutenção e como analisar?

Quais são as vantagens de fazer uma árvore de falhas?

Ainda que o principal benefício da árvore de falhas seja a oportunidade de tratar a causa raiz do problema, o método também traz outras vantagens para a empresa:

- Aumentar a conformidade com as normas de segurança: tendo um mapeamento de todos os possíveis riscos, fica mais fácil implementar medidas de prevenção e controle e assim garantir que sua empresa está operando de acordo com as normas regulamentadoras;

- Mapear a relação entre falhas e subsistemas: o mapeamento facilita o entendimento das relações de causa e efeito;

- Estabelecer prioridades para o sistema no seu conjunto: outro benefício da árvore de falhas é que ela ajuda a elencar prioridades e a criticidade dos equipamentos;

- Implementar mudanças ao projeto ainda na fase conceitual para diminuir o risco: ao mapear os riscos antes mesmo que eles se tornem realidade, é possível implementar as mudanças necessárias desde o início do projeto, evitando a necessidade de readequação posterior;

- Fazer uma avaliação probabilística de risco: com a análise adequada, é possível prever os potenciais riscos, medir sua probabilidade e assim tomar as medidas preventivas de acordo com a gravidade de cada um.

- Diminuir o risco de paradas não programadas: ao saber das possíveis falhas, você pode programar a manutenção preventiva e agendar as paradas para os momentos mais convenientes;

- Reduzir custos: identificando o problema, a manutenção pode ser mais assertiva e planejada para não prejudicar a operação e assim reduzir custos com paradas inesperadas e ociosidade.

Leia também: Manutenção planejada: o que é, principais tipos e como fazer

O que é árvore de falhas segurança do trabalho?

Um dos segmentos que pode se beneficiar da árvore de falhas é a segurança do trabalho. Quando uma ocorrência for registrada, o diagrama ajuda a traçar o caminho até a origem da situação, abrindo espaço para implementação de medidas de prevenção e controle que evitem que o problema se repita.

Vamos imaginar que a ocorrência foi um acidente de trabalho em que o operador sofreu uma queda de nível. Esse será nosso problema principal.

Agora, vamos criar uma árvore de falhas (veja o passo a passo logo abaixo) para entender o que causou esse acidente.

Podemos relacionar a queda de nível com falha no EPC rede de proteção ou falha no EPI cinturão de segurança. Ao fazer uma análise aprofundada, descartamos a falha no EPC, de modo que precisamos analisar então a falha no EPI.

O defeito no EPI pode ter sido causado por falha humana ou de fabricação. Como o defeito de fabricação precisa ser analisado mais extensamente, vamos considerá-lo como um evento secundário e focar nossa atenção na falha humana.

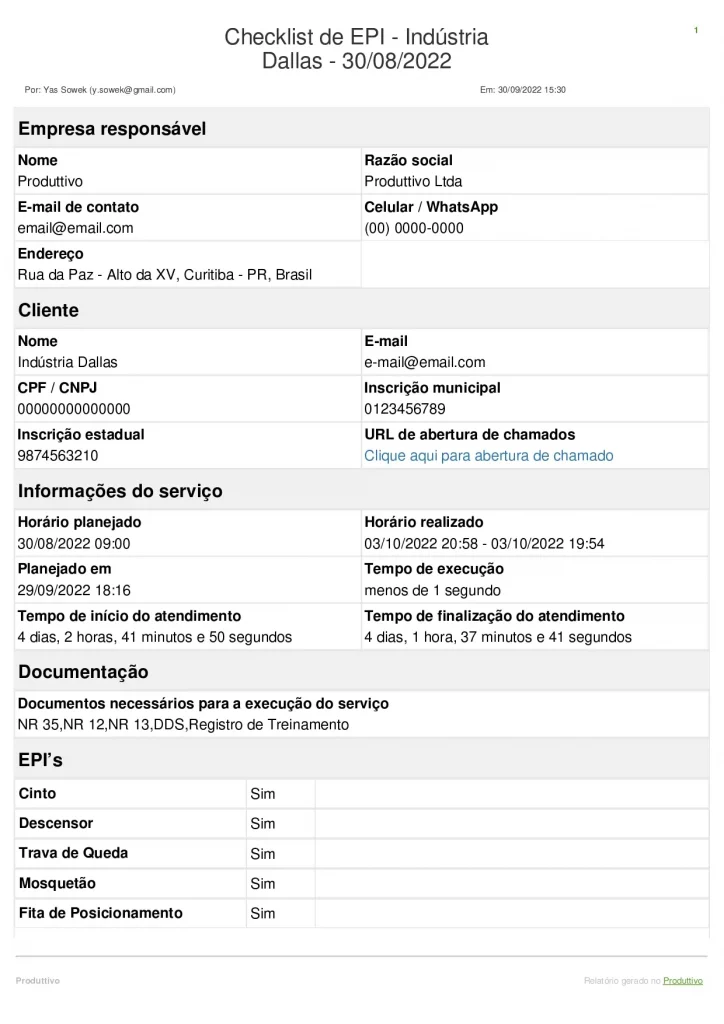

Se identificarmos que o EPI não foi utilizado corretamente pelo operador, resultando no acidente, podemos considerar essa como a causa raiz do acidente de trabalho. A partir disso, podemos implementar medidas preventivas para evitar reincidência, como o uso de um checklist de EPI para registrar o uso adequado dos equipamentos.

Olha só como fica o checklist EPI feito no Produttivo:

Ideal para ajudar na prevenção de acidentes identificados na árvore de falhas! Comece a usar esse e outros modelos de checklist.

O método de análise e construção da árvore de falhas na segurança do trabalho é o mesmo de outros segmentos, mostrando que essa ferramenta pode ser usada em diversas situações.

Como fazer um diagrama de árvore de falhas?

Lembra dos símbolos que citamos lá em cima? Para fazer o diagrama da árvore de falhas, vamos precisar deles. Primeiro, vamos começar com o evento principal, aquele que gerou a necessidade de análise.

Esse evento ficará no topo da árvore e será representado por um retângulo. Em seguida, ele será relacionado a outros acontecimentos por meio de portas. Vamos imaginar que nosso evento principal é um carro que não liga. Esse é o nosso evento principal.

Agora precisamos entender porque o carro não liga. Quais são os eventos relacionados a esse problema? Usaremos retângulos para representar esses eventos e símbolos de porta para conectá-los.

Sabemos que os principais motivos para o carro não ligar são problemas elétricos, falhas no motor e problemas no sistema de ignição. Esses serão os nossos eventos secundários. Como estamos trabalhando com um ou outro problema, usaremos a porta Ou.

O problema na ignição é um evento secundário que precisa de uma análise posterior para ser diagnosticado (no nosso exemplo, precisa de um diagnóstico profissional). Por isso, usaremos o símbolo do losango. Já os problemas elétricos e no motor oferecem novas possibilidades, que continuaremos explorando na árvore.

Os problemas no motor são mais fáceis de serem identificados e descartados. Sabemos que o problema não é falta de combustível nem superaquecimento do motor. Então vamos olhar para os problemas elétricos.

Observamos que a falha não foi causada por um curto-circuito. Logo, podemos concluir que a causa raiz do nosso evento principal (o carro não liga) é a bateria descarregada.

Ufa, chegamos à origem do problema! Sua árvore deve seguir o mesmo caminho: a partir do evento principal, ir traçando relação com outras situações até chegar à falha inicial. Nós descobrimos que o motivo do carro não ligar era a bateria descarregada, mas também mapeamos outras falhas que podem levar a esse problema e portanto precisam ser evitadas.

No nosso exemplo, usamos apenas portas Ou, mas você pode usar portas E caso observe que todas as ocorrências são verdadeiras.

Quando devo usar uma análise da árvore de falhas na manutenção?

A análise da árvore de falhas pode ser usada por diversos segmentos, inclusive na manutenção. O diagrama facilita a visualização dos problemas em uma ordem lógica e assim ajuda a identificar não conformidades em máquinas e equipamentos.

No exemplo que usamos acima, citamos uma falha no veículo. Você pode aplicar a mesma análise a outros ativos, como caminhões ou máquinas agrícolas: uma vez que o equipamento apresentar falha, é preciso investigar hipóteses relacionadas até chegar a conclusão do que causou o problema.

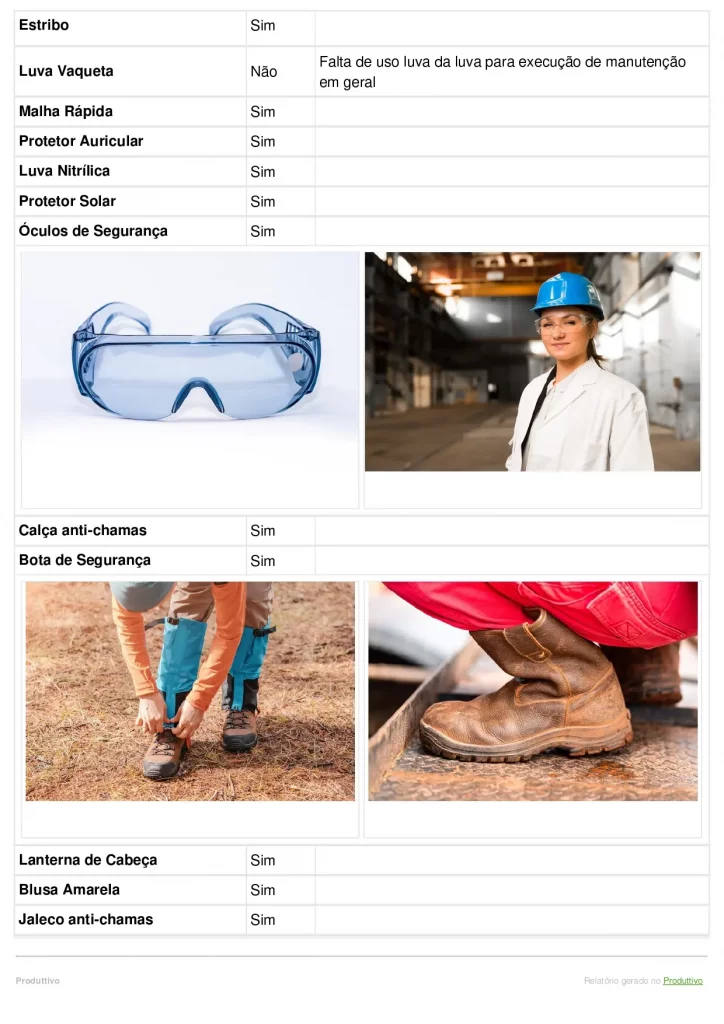

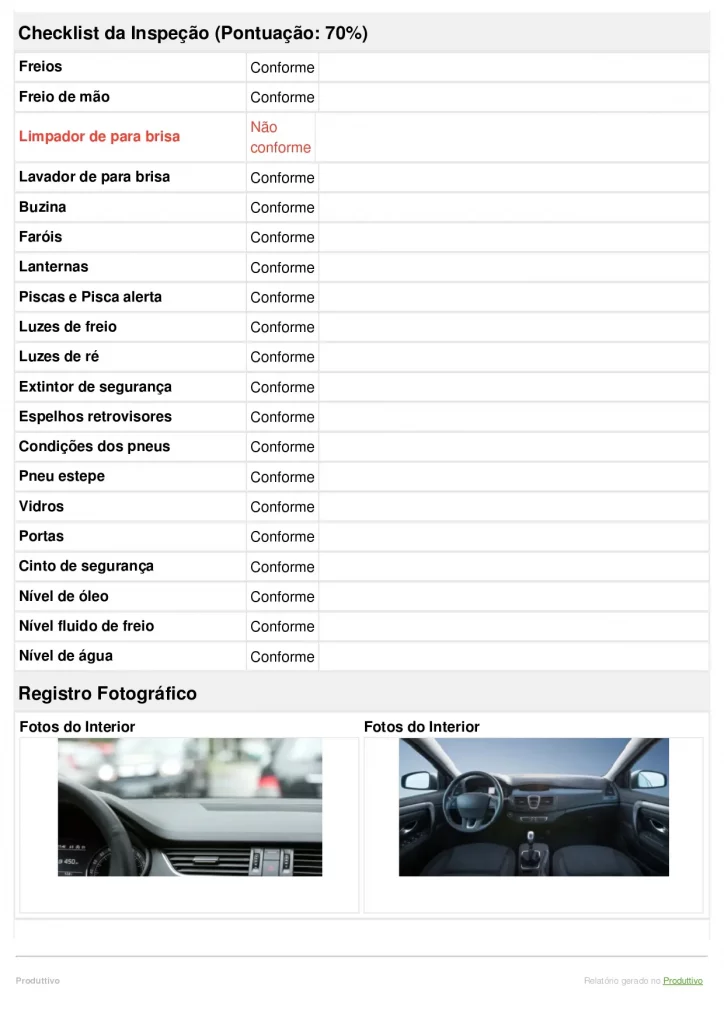

Para deixar a elaboração da árvore de falhas mais fácil, você pode investir em um checklist de manutenção, como o checklist de veículos gerado pelo app do Produttivo.

Com o modelo digital do Produttivo, é possível registrar questões de não conformidade em vários formatos (múltipla escolha, textos longos ou curtos, entre outros), fotos para comprovação e preenchimento automático das informações do ativo.

Veja como fica o checklist de veículos gerado pelo Produttivo:

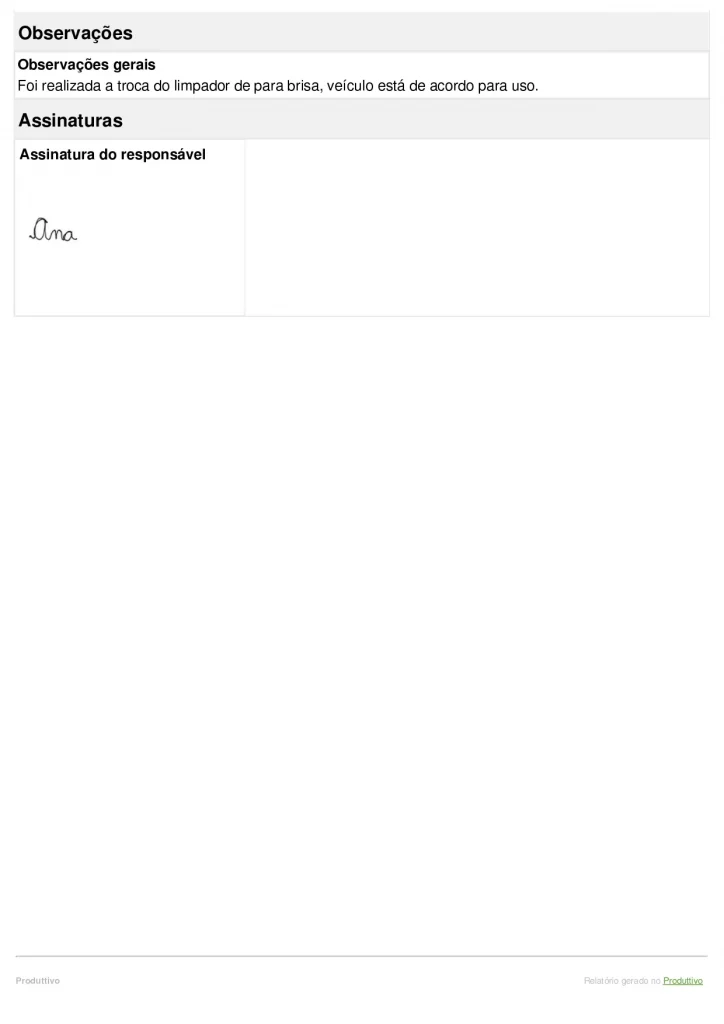

Com o diagrama da árvore de falhas em mãos, podemos usar o checklist para confirmar as hipóteses e documentar a causa raiz. Após o preenchimento, o relatório em PDF é enviado automaticamente e todas as informações ficam salvas no sistema, para não perder nenhum detalhe.

Teste agora este e outros modelos digitais de checklist, ordem de serviço e relatório de manutenção

Quais são as limitações da árvore de falhas?

Embora apresente muitas vantagens, a árvore de falhas tem limitações. Entre elas, podemos citar:

- É preciso criar uma árvore de falha para cada evento principal, portanto diferentes falhas vão exigir a criação de vários diagramas;

- Em sistemas complexos, a análise pode se tornar muito longa, demorada e trabalhosa;

- Por ser um método estático, não leva em consideração informações variáveis, como tempo, ciclo de vida e outros fatores quantitativos.

Por isso, o ideal é aliar a árvore de falhas a outras metodologias, como o FMEA (Análise dos Modos de Falha e seus Efeitos) ou os 5 Porquês.

Como fazer uma análise da árvore de falhas?

Sabendo de todas as possibilidades dessa ferramenta, chegou a hora de fazer a análise da árvore de falhas. Vamos ver um passo a passo de como realizar esse processo:

Defina a falha primária

Normalmente, um evento principal desperta a atenção da equipe e gera a necessidade de elaboração da árvore de falhas. Defina qual foi essa situação e, caso haja mais de uma falha, faça um diagrama para cada uma.

Outra possibilidade é a árvore de falhas para situações hipotéticas, em que o problema ainda não ocorreu. O princípio é o mesmo: defina a falha que será o ponto de partida e elabore as hipóteses em sequência.

Defina o escopo do sistema

Alguns sistemas são muito complexos ou extensos, de modo que a árvore de falhas pode seguir indefinidamente. Para restringir sua análise ao problema em questão, determine qual será o escopo do sistema avaliado.

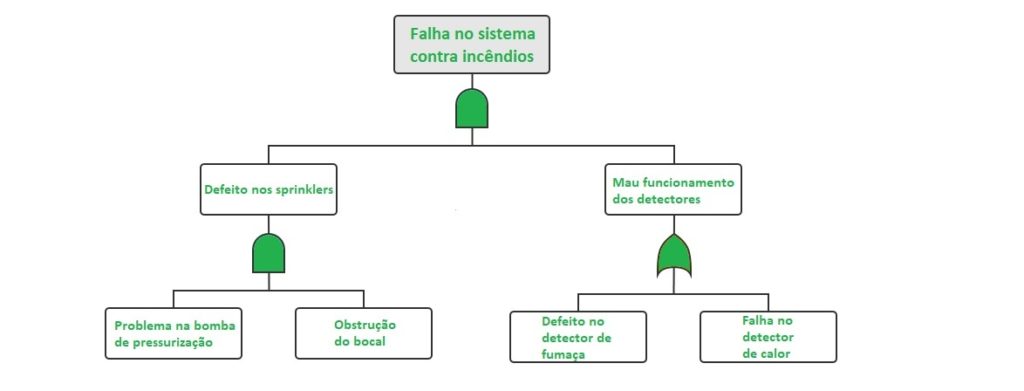

Construa a árvore de falhas

Sabendo do evento e do seu alcance, chegou a hora de criar a árvore de falhas. Crie um diagrama que parta do problema inicial e use os símbolos mencionados anteriormente para traçar uma sequência lógica.

Por exemplo: um sistema de prevenção e combate a incêndios não funcionou corretamente. Esse é o nosso evento principal. As hipóteses para isso são o mau funcionamento dos detectores de incêndio ou um defeito nos sprinklers.

Em caso de defeito nos sprinklers, a falha pode ser causada por problema na bomba de pressurização ou obstrução no bocal. Já o mau funcionamento dos detectores é causado por dois fatores: defeito no detector de fumaça e falha no detector de calor.

A árvore deve continuar até que as outras hipóteses sejam excluídas e reste a causa raiz do defeito no sistema de proteção contra incêndios.

Confira o checklist de combate a incêndio do Produttivo para uso no aplicativo

Avalie a árvore de falhas

Não basta apenas listar os eventos e possibilidades: sua árvore de falhas deve ser analisada cuidadosamente para que a causa raiz seja encontrada e todas as hipóteses sejam controladas.

Assim, a análise da árvore de falhas será uma aliada na produtividade da sua empresa.

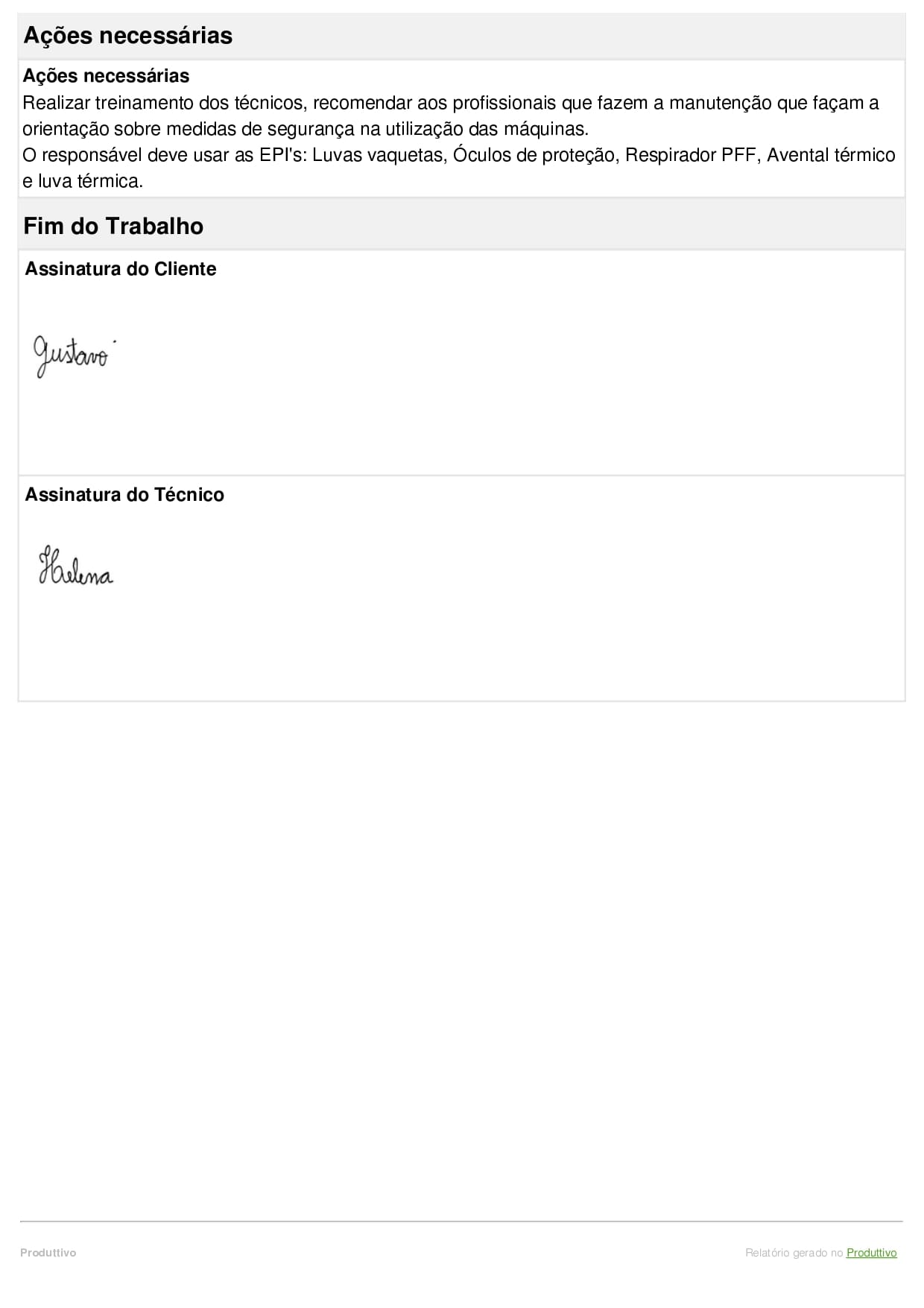

Para registrar e acompanhar falhas ou não conformidades nos ativos, uma opção é investir em um sistema digital de relatórios, ordens de serviço e checklist.

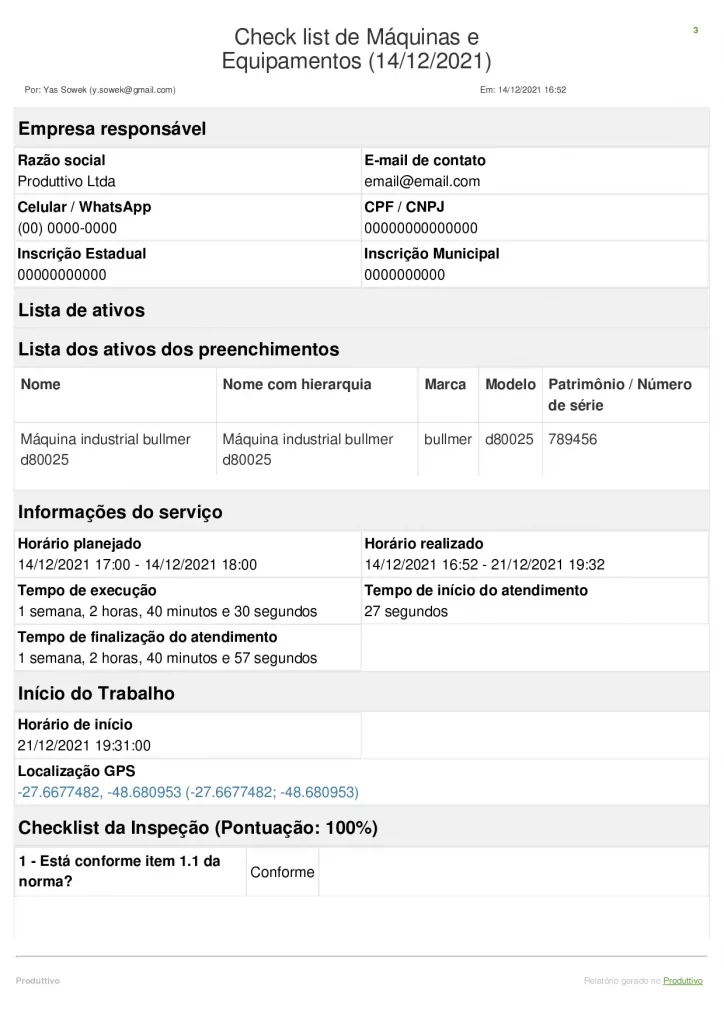

O Produttivo conta com um modelo de checklist de máquinas e equipamentos para ser usado dentro do sistema. O formulário é preenchido pelo técnico durante a vistoria e conta com questões personalizadas para registrar não conformidades encontradas no ativo.

Olha só como fica o relatório finalizado:

São mais de 20 modelos prontos para uso e também é possível criar um formulário com questões que fazem sentido para o seu negócio. O sistema ainda conta com recursos como:

- Cabeçalho automático, dispensando o preenchimento manual a cada atendimento;

- Registro fotográfico com marcação de data e hora para comprovação;

- Geolocalização, ideal para atendimentos em campo;

- Assinatura digital no próprio celular ou tablet.;

- E muito mais!

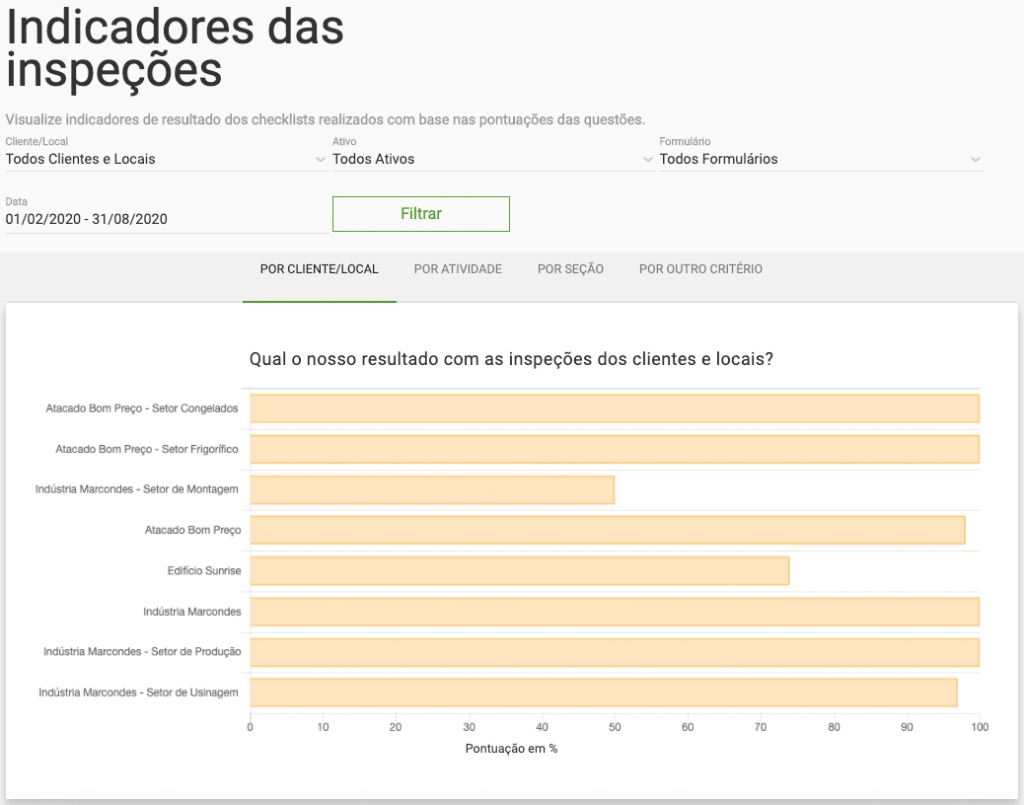

Além disso, todas as informações são armazenadas em nuvem e podem ser consultadas depois da visita. Também é possível analisar seus indicadores no formato de gráfico, para tomar decisões baseadas em dados.

Aproveite essa e outras funcionalidades do Produttivo! Faça o teste grátis e tenha acesso a todos os recursos, sem precisar cadastrar cartão de crédito.