Você sabia que existem tipos diferentes de estratégias de manutenção? E que a melhor para a sua empresa e seus ativos depende de vários fatores? Aplicar a estratégia adequada é essencial para manter a saúde do seu equipamento e a segurança da sua equipe, além de evitar gastos desnecessários.

Neste artigo, você acompanha quais são esses tipos, a importância de aplicar estratégias de manutenção corretamente e quais são as mais adequadas para cada um dos seus ativos. Vamos lá?

Teste grátis: Software de manutenção

O que são estratégias de manutenção?

Estratégias de manutenção são métodos adotados pelas empresas, que consistem em planejar a realização de diferentes tipos de manutenção no maquinário e equipamentos, considerando a necessidade de cada um.

As estratégias de manutenção são documentadas em um plano de manutenção, que define qual estratégia será usada e quando. Elas devem ser seguidas à risca para garantir a eficiência operacional e a saúde e desempenho dos ativos e reduzir custos.

Quais as vantagens das estratégias de manutenção?

As estratégias de manutenção garantem vários benefícios para a empresa. Reunimos alguns deles:

Maior vida útil dos equipamentos

Equipamentos que passam pelo tipo de manutenção correta e têm seu funcionamento monitorado com frequência são mais saudáveis. Por isso, tendem a durar mais tempo.

Menos gastos inesperados

Quando um ativo não passa pelo tipo de manutenção correto, as chances de que ele precise de manutenções emergenciais aumenta consideravelmente. Além de mais caras, essas manutenções muitas vezes exigem pausas em processos importantes da produção, o que interfere em prazos, quantidade e qualidade final do produto.

Maior produtividade do time em campo

Em grande parte dos serviços, a qualidade do ativo impacta diretamente a agilidade dos trabalhadores. Afinal, quando a saúde dos ativos não está boa, a equipe frequentemente precisa pausar o serviço para realizar ajustes ou informar os responsáveis sobre falhas, por exemplo.

Além disso, quando as manutenções estão previamente agendadas, a equipe pode ser direcionada corretamente para programar as tarefas, levando em conta quais ativos não estarão disponíveis em dias e horários específicos. Assim, os técnicos conseguem realizar trabalhos com agilidade e segurança, respeitando o calendário de manutenções previamente estabelecido.

Mais qualidade nos resultados

Com máquinas e equipamento funcionando da maneira correta, os serviços serão melhor executados e, como consequência, os resultados serão mais satisfatórios.

Quais são os tipos de estratégias de manutenção?

Existem alguns tipos de manutenção. Reunimos as principais quatro estratégias pra você:

Manutenção Reativa ou Corretiva

A manutenção reativa ou corretiva é aquela que acontece depois que o ativo apresenta alguma falha ou para de funcionar. O objetivo desse tipo de manutenção é resolver a não conformidade detectada, com o intuito de que o maquinário volte a funcionar o mais rápido possível. Não há compromisso com a investigação da origem das falhas.

As manutenções reativas se dividem em três tipos diferentes:

- Manutenção de emergência – é a manutenção não planejada de algum ativo essencial na empresa. É uma prioridade realizar o reparo, pois o não funcionamento do equipamento prejudica diretamente a qualidade do produto e o ritmo de produção da empresa.

- Manutenção detalhada – assim como a anterior, a manutenção detalhada é aplicada quando um ativo quebra inesperadamente. A diferença é que o ativo não é vital para a produção e pode, portanto, ser reparado sem o teor emergencial.

- Manutenção da execução à falha – esse tipo de manutenção é uma estratégia que, propositalmente, permite que os ativos estraguem. Em muitos casos, já existe até um substituto que assumirá a função do ativo quebrado.

Manutenção Preventiva

A manutenção preventiva é uma estratégia que procura evitar que os ativos necessitem de consertos inesperados. Para isso, são realizadas manutenções periódicas em intervalos previamente definidos.

Mesmo sem estar estragado, o equipamento que passa pela manutenção preventiva precisa ficar fora de funcionamento durante o processo. O diferencial da manutenção preventiva é que o horário em que ela será realizada pode ser pensado e planejado de uma maneira que considere o fluxo de produção da empresa.

A manutenção preventiva é aplicada de acordo com as necessidades de cada ativo, e pode utilizar três critérios diferentes para determinar quando será aplicada:

- Baseada no uso: Usa como base o padrão de uso do ativo. Por exemplo, trocar o óleo de um carro a cada 10.000 km rodados, independentemente do tempo desde a última troca.

- Baseada no tempo: Leva em consideração o tempo pelo qual o equipamento está sendo usado. Um exemplo é trocar o óleo do carro a cada 6 meses, não importa quantos quilômetros o carro rodou.

- Mista: Esse critério considera que, no exemplo do carro, o óleo deverá ser trocado quando ele atingir 10 km rodados ou 6 meses após a última troca. Não há a necessidade de que ambos aconteçam. Quando a primeira condição se aplicar, não importa o status da outra, deve ser realizada a troca do óleo.

Manutenção Preditiva

A manutenção preditiva tem o objetivo, como o próprio nome já revela, de prever o padrão de funcionamento e manutenção dos ativos, identificando com antecedência as possíveis falhas que podem ser apresentadas. Isso é possível a partir da análise de dados coletados ao longo de manutenções anteriores, e também da instalação de sensores.

Diferente da manutenção preventiva, a manutenção preditiva não precisa ter uma periodicidade específica. Mas é necessário ficar de olho em todos os indicadores. Os dados podem ser coletados manualmente, como no caso de inspeções visuais a olho nu, ou por meio de aparelhos como ultrassom, termômetro infravermelho, sondas, lupas e câmeras.

A manutenção preditiva, por conta do grande investimento em tecnologias que ajudam a mapear o funcionamento dos equipamentos, é a estratégia mais cara. Por isso, é recomendável que ela seja aplicada em ativos de maior criticidade ou com alto valor agregado.

Apesar do grande investimento necessário, a manutenção preditiva evita os gastos e os inconvenientes de manutenções reativas e diminui os gastos com manutenções preventivas realizadas sem nenhum motivo aparente.

Manutenção Centrada na Confiabilidade (RCM)

A manutenção centrada na confiabilidade é a mais detalhada e personalizada de todas. Além de observar padrões e identificar informações, esse tipo de manutenção entende que cada ativo é único e explora detalhes de cada um, avaliando a probabilidade de erros e recorrências e estabelecendo prioridades.

O objetivo principal na aplicação da manutenção centrada na confiabilidade está no próprio nome do método: alcançar a confiabilidade dos ativos. Mas você sabe o que isso quer dizer? A confiabilidade significa que o ativo pode funcionar de maneira previsível constante sem apresentar nenhuma falha durante determinado período de tempo. A RCM busca a confiabilidade com o menor valor possível, fugindo de dinâmicas de tentativa e erro a partir da identificação dos motivos que causam as falhas.

Como escolher a melhor estratégia de manutenção?

Não existe “a melhor” estratégia de manutenção, mas sim a que se encaixa melhor nos ativos que sua empresa possui. Aqui estão algumas coisas que devem ser levadas em conta na hora de escolher qual estratégia usar:

Criticidade dos equipamentos

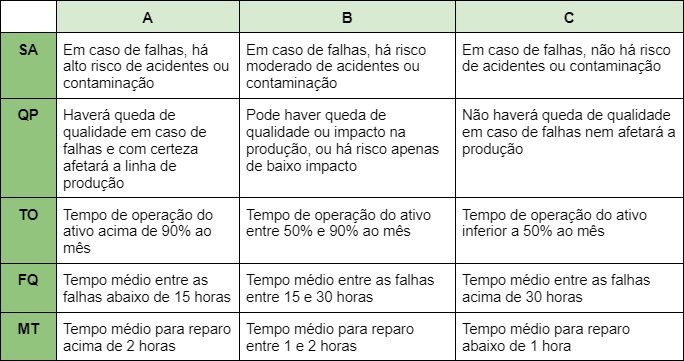

A criticidade dos equipamentos é medida a partir de uma matriz de criticidade. Esse método se baseia em seis critérios diferentes para classificar ativos em criticidade alta (A), média (B) ou baixa (C) . Veja quais são os parâmetros usados:

- Segurança e meio ambiente – a criticidade nesse aspecto depende do quanto a segurança dos colaboradores e da comunidade, os materiais da empresa e a natureza são impactados pela parada não planejada do ativo.

- Qualidade e Produtividade – diz respeito aos impactos da parada na velocidade e na qualidade dos processos durante a produção, e também no produto final entregue ao consumidor.

- Oportunidade – avalia se a parada do produto configura obrigatoriamente uma pausa em toda a produção.

- Taxa de Ocupação – observa por quanto tempo o equipamento é utilizado no processo produtivo.

- Frequência de Quebra – verifica a média de vezes que o equipamento precisa de reparos.

- Mantenabilidade – examina a média de gastos com consertos do ativo.

Dependendo da criticidade alta (A), média (B) ou baixa (C), são recomendáveis práticas de manutenção diferentes. Se pensamos num ativo como modem de internet, que possui criticidade baixa, o método mais vantajoso é a manutenção corretiva. Para um reator numa usina de energia nuclear, por exemplo, a criticidade é muito maior, o que torna necessária a aplicação de manutenção centrada na confiabilidade, preditiva e preventiva.

Orçamento disponível

O valor disponibilizado para manutenções pode variar, dependendo do tamanho da empresa, da quantidade e da idade dos equipamentos.

É importante aplicar o tipo certo de manutenção para evitar gastos desnecessários. Ainda usando o modem de internet e o gerador de energia nuclear como exemplos, observamos que substituir um modem é muito mais barato do que arcar com os custos de manutenções preventivas, preditivas ou centradas na confiabilidade.

O gerador de energia, por outro lado, vai gerar muitos custos: além da reposição do equipamento, os danos materiais, ao meio ambiente e aos trabalhadores geram gastos altíssimos. Nesse caso, por mais caro que seja manter um plano de manutenção centrada na confiabilidade, por exemplo, é mais barato investir na prevenção do que nos reparos.

Condições dos equipamentos

Cada ativo possui uma vida útil esperada. É importante ter ciência de como a vida útil está sendo consumida. Para isso existem algumas estratégias. Vamos conhecer duas das principais?

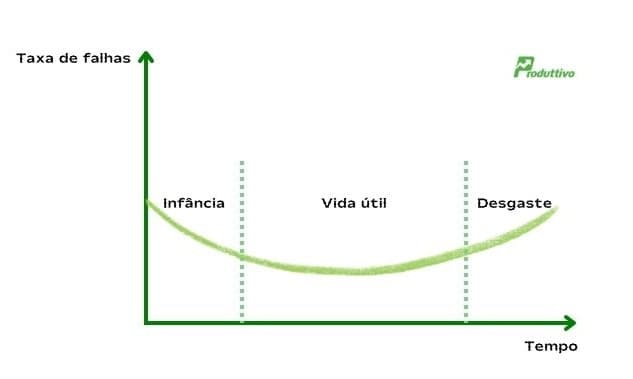

Curva da banheira

A curva da banheira é um método que tem o objetivo de monitorar a performance do aparelho por meio da taxa de falhas. O nome vem do formato do gráfico, que forma uma curva para baixo, semelhante a uma banheira. O eixo vertical indica o número de falhas que o ativo apresenta, e o horizontal o tempo de vida do equipamento.

A metodologia entende que, no início da vida, é comum que os ativos apresentem problemas relacionados a defeitos de fabricação, problemas na instalação ou demora na adaptação à forma de uso. Por isso o gráfico começa com um número de manutenções alto. A tendência é que esse valor diminua à medida que esses problemas sejam solucionados, até que apresente estabilidade, representando que o ativo entrou na fase de vida útil.

O ideal nas primeiras fases da curva da banheira é aplicar o tipo de manutenção adequado para o ativo, levando em consideração a criticidade do equipamento e outros fatores relevantes. Quando o ativo começar a apresentar uma taxa de falhas alta novamente, mesmo mantendo a rotina de manutenção adequada, é provável que o ativo tenha entrado na terceira fase da curva da banheira, a fase de desgaste. Nesse caso, é recomendável analisar a possibilidade de substituir o ativo.

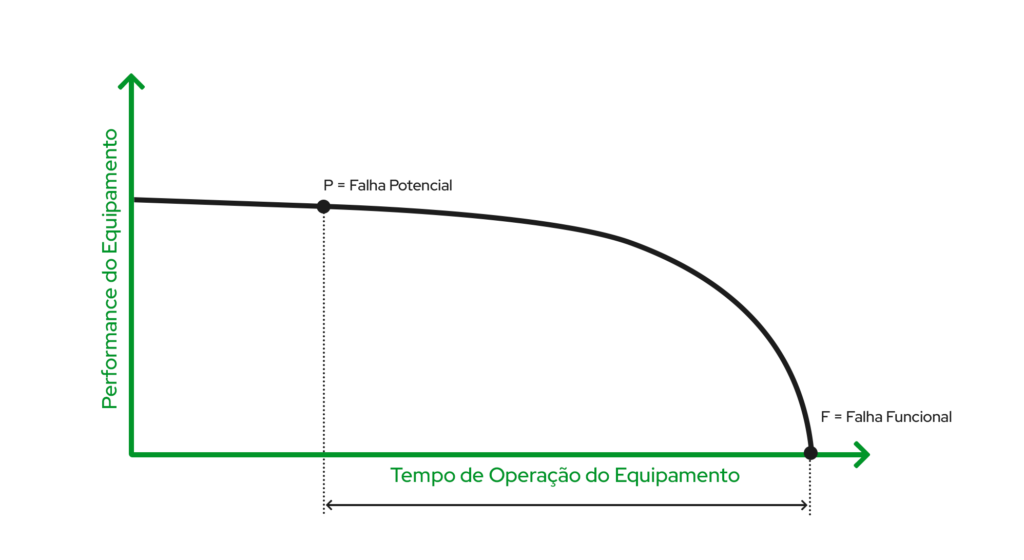

Curva PF

A curva PF é uma ferramenta que pode ajudar na estruturação de planos de manutenção e no gerenciamento de custos. Também é representada por um gráfico, no qual o eixo vertical é a performance do equipamento e o vertical o tempo de operação, levando em consideração quando a falha aparece, quando é identificada e quando configura problemas reais no funcionamento do ativo. A curva PF estabelece a diferença entre falha potencial e falha funcional.

A falha potencial é na verdade uma “pré-falha”, um indicativo de que há questões que podem levar a uma falha. Esse tipo de falha pode ser identificado com manutenções preventivas, preditivas ou centradas na confiabilidade.

É importante detectar esses problemas porque eles usualmente são mais fáceis de resolver, e se não forem descobertos podem evoluir para uma falha funcional. Uma falha funcional acontece quando o ativo não consegue cumprir as funções para as quais foi criado. Não é necessário que o equipamento pare de funcionar totalmente para que a falha seja considerada funcional.

Como implementar uma estratégia de manutenção?

Depois que você mapeia as necessidades e identifica qual a melhor estratégia de manutenção para cada um dos seus ativos, é importante organizar um plano de manutenção. Vamos acompanhar quais são os próximos passos importantes?

Organizar um calendário de manutenção

Não basta organizar um cronograma apenas com as datas. O ideal é que vários dados sejam registrados, para garantir que os trabalhos serão realizados de maneira satisfatória. Observe algumas das informações essenciais no calendário de manutenção:

- Data e horário em que o serviço precisa ser realizado;

- Responsáveis pela realização da atividade;

- Tipo de manutenção que deve ser realizada;

- Checklist de conformidade com todos os aspectos do ativo que devem ser observados;

- Histórico de manutenções do ativo.

Elaborar um orçamento

É essencial que os gastos com manutenções dos ativos sejam planejados e incluídos no orçamento da empresa. Isso evita que outras atividades sejam priorizadas e que as manutenções sejam canceladas em cima da hora por falta de recursos.

Treinar os profissionais

Ter uma equipe que conhece sobre os ativos, os tipos de manutenção e a importância de manter a saúde dos equipamentos é importante para que o trabalho seja realizado da melhor maneira. Aplicar treinamentos é vantajoso para a empresa e também para os colaboradores, que se tornam mais qualificados, além de evitar acidentes de trabalho.

Acompanhar os resultados

Observar os indicadores é importante para identificar o motivo de falhas recorrentes, a frequência de falhas e o tempo que os técnicos levam para realizar os consertos. É possível até estabelecer metas para esses indicadores, a fim de melhorar o cenário de manutenção dentro da empresa. Vamos conhecer alguns deles e o que eles indicam:

- MTBF (Mean Time Between Failures) – mede o tempo entre falhas dos ativos. Quanto maior for esse índice, significa que o plano de manutenção está bem estruturado.

- MTTR (Mean Time to Repair) – indica o tempo que a equipe leva para reparar um ativo. Nesse caso, é desejável que ele seja o menor possível.

- Disponibilidade inerente – esse indicador mostra durante quanto tempo um equipamento está disponível para uso. Quanto mais tempo, melhor.

- CPMV (Custo de Manutenção sobre Valor de Reposição) – aqui, medimos a proporção entre os custos de manutenção e o valor de compra de um ativo novo. O ideal é manter esse indicador no máximo em 6%, mas alguns ativos exigem números ainda menores.

Baixe grátis: Planilha Excel Indicadores de Manutenção

Como o Produttivo ajuda em estratégias de manutenção?

O Produttivo é um software que pode ser muito útil em vários dos processos que envolvem as estratégias de manutenção. Vamos acompanhar alguns deles e como o Produttivo pode auxiliar?

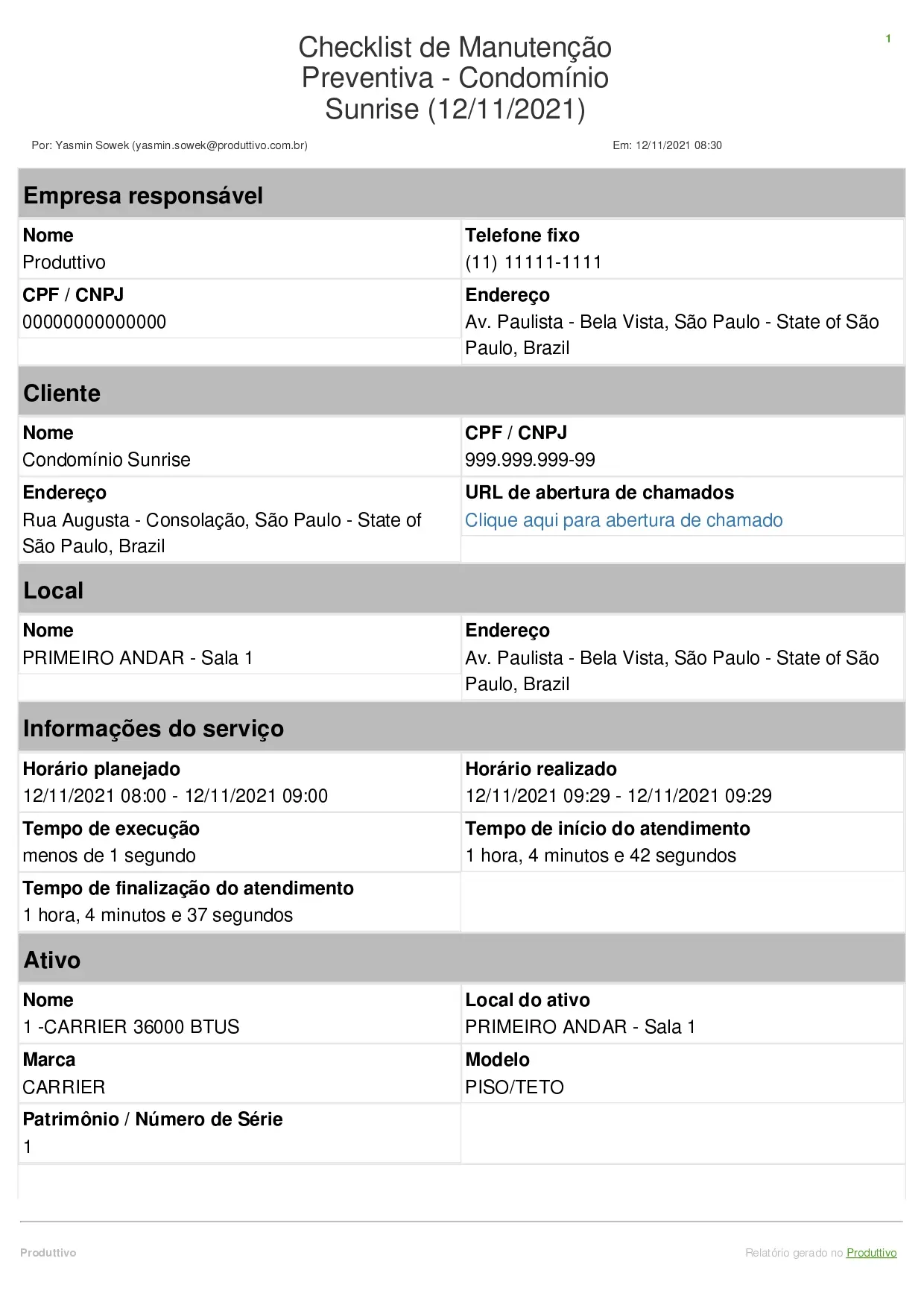

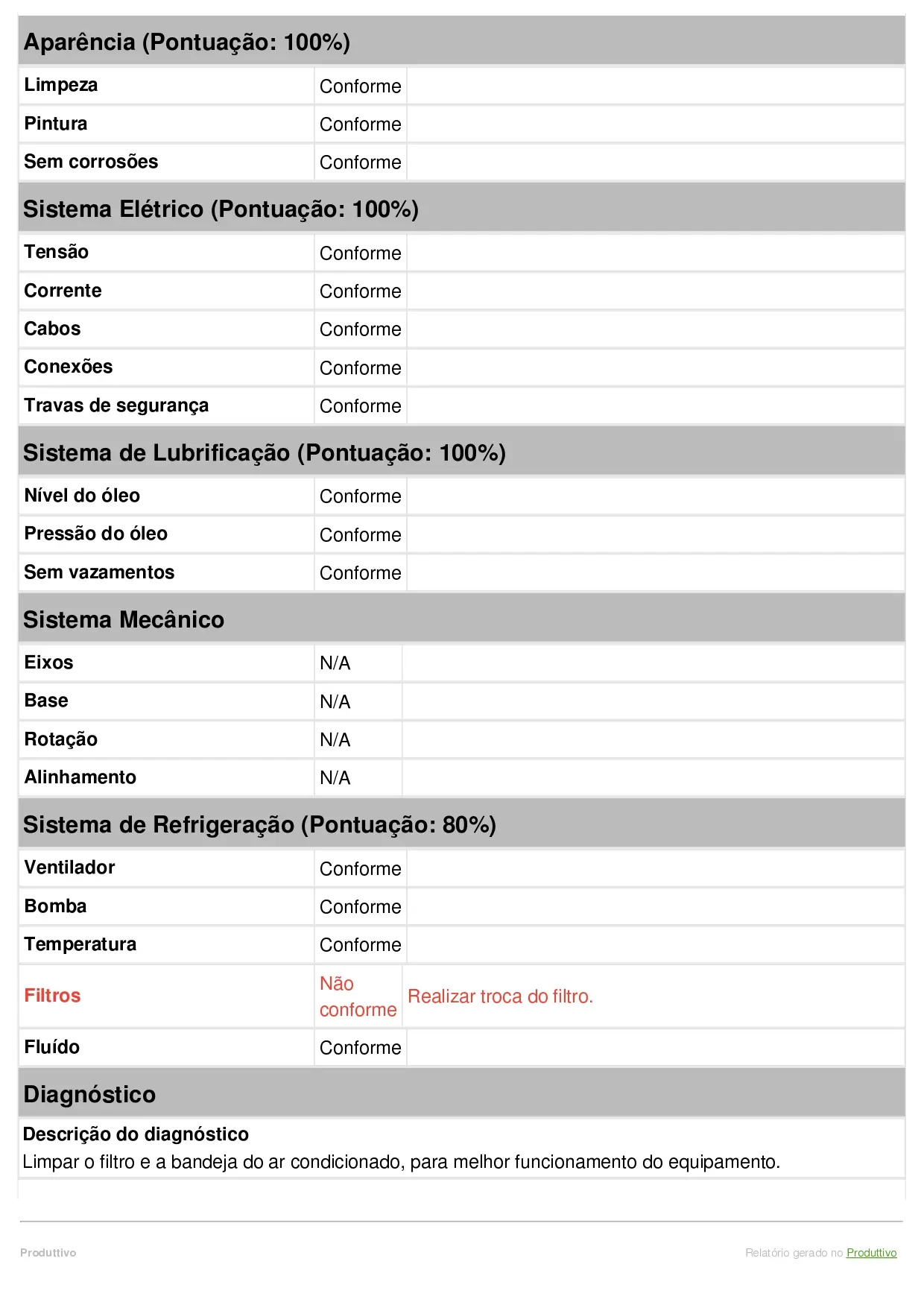

Checklists de manutenção

No Produttivo, você tem acesso a diversos modelos de checklists de manutenção, que podem ser preenchidos no app durante a visita técnica, com localização, listas de não conformidades, orçamentos automáticos e fotos tiradas na hora. Além disso, o aplicativo gera relatórios automáticos em PDF e Excel, que podem ser facilmente compartilhados.

Veja um relatório de manutenção realizado no app do Produttivo:

Teste grátis: Relatórios inteligentes que eliminam retrabalho e encantam seu cliente

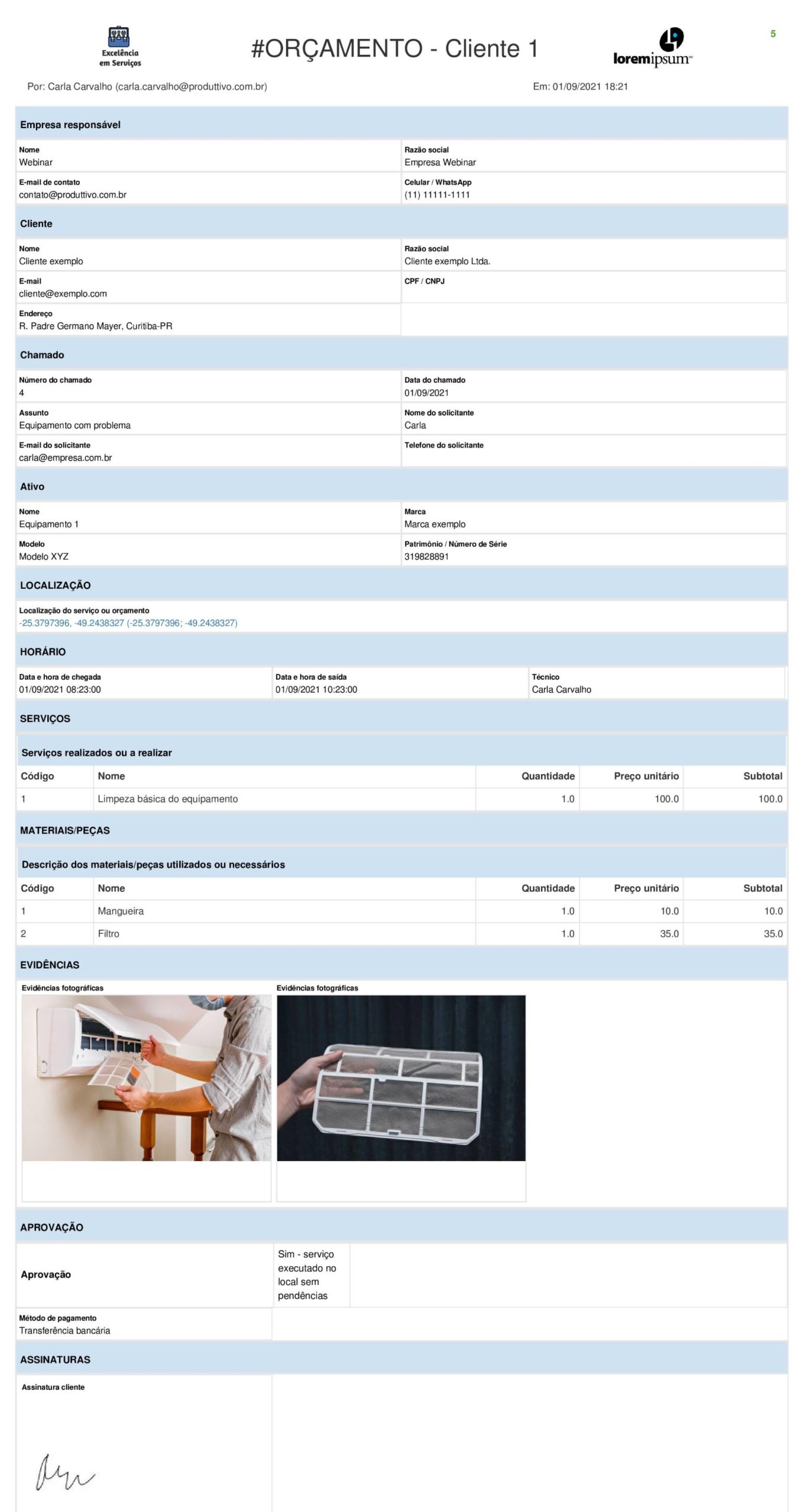

Criação de orçamentos

Criar orçamentos com o Produttivo é fácil e rápido. Você pode utilizar um modelo pronto ou montar um no aplicativo, de acordo com suas necessidades e preferências. Veja um exemplo de orçamento digital criado com o app do Produttivo:

Organização do calendário

Com o Produttivo, você consegue agendar atividades incluindo as checklists que precisam ser utilizadas em cada uma, para que o técnico tenha fácil acesso. Além disso, para manutenções que acontecem com certas periodicidades, você pode determinar repetições e configurar planejamentos automáticos ou semiautomáticos.

Saiba mais: Plano de manutenção e serviços automático para você economizar tempo e entregar tudo no prazo

Direcionamento da equipe

O Produttivo vincula automaticamente os serviços a serem realizados ao calendário dos técnicos responsáveis. Assim, todos têm na palma da mão um cronograma diário, semanal e mensal, com orientações do que precisa ser feito, em qual ativo, e qual checklist usar. Isso minimiza esquecimentos, falha na execução dos trabalhos e atrasos.

Armazenamento de dados

Fotografias podem ser incluídas nas checklists geradas pelo Produttivo, o que ajuda a ter um controle visual do estado dos ativos. Além disso, depois de cada um dos processos, é gerado um relatório automaticamente. Esses documentos são super úteis para observar recorrências de falhas, condição dos aparelhos e efetividade das manutenções.

Saiba mais: Indicadores de manutenção e serviços para uma gestão baseada em dados

E aí, se interessou pelas funcionalidades do nosso software? Para conhecer os planos disponíveis e saber mais sobre todas as vantagens de utilizar o Produttivo, na sua empresa, fale com um de nossos consultores.