A gestão da manutenção ajuda a implementar as melhores estratégias no monitoramento dos equipamentos, evitando dores de cabeça comuns, como tempo de inatividade e custo elevado com manutenção emergencial.

Sua principal função é organizar as estratégias de manutenção dos ativos, assegurando sua disponibilidade e bom funcionamento. Dessa forma, a gestão da manutenção ajuda no controle das operações como um todo.

No artigo a seguir, entenda como desenvolver uma gestão da manutenção mais eficiente, conhecendo suas prioridades, principais pilares e dicas práticas para implementar no dia a dia da operação. Boa leitura!

Experimente grátis: Software de manutenção para controle dos serviços e dos ativos

- O que é gestão da manutenção?

- Quais são os objetivos da gestão da manutenção?

- Quais as responsabilidades da gestão da manutenção?

- Qual a importância da gestão da manutenção para as empresas?

- Quais são os tipos de gestão da manutenção?

- Como melhorar a gestão da manutenção?

- Planilha gestão da manutenção

- Software de gestão da manutenção

O que é gestão da manutenção?

A gestão da manutenção é o conjunto de processos destinados a planejar, monitorar, executar e controlar atividades relacionadas à manutenção de máquinas e equipamentos.

Tem uma função estratégica dentro das empresas, porque realiza o controle completo dos ativos: desde o planejamento de estratégias de manutenção que evitem a falha dos equipamentos, até o acompanhamento de resultados. Tudo com o objetivo de alcançar a disponibilidade e confiabilidade dos ativos com o menor custo possível.

É o setor de gestão da manutenção que define os ativos mais críticos (e portanto prioritários), os tipos de manutenção que serão empregados em cada equipamento, os melhores momentos para o agendamento das inspeções e como os recursos podem ser otimizados.

Para tomar todas essas decisões, a gestão de manutenção se baseia em alguns pilares como os da melhoria contínua, da manutenção centrada na confiabilidade e da manutenção produtiva total, assegurando sempre o melhor aproveitamento dos equipamentos.

Quais são os objetivos da gestão da manutenção?

A preocupação da gestão da manutenção deve ser com a redução de falhas, aumento da vida útil dos ativos e com a otimização dos custos de manutenção envolvidos no processo.

Também fazem parte dos objetivos da gestão da manutenção:

- Assegurar boas condições de funcionamento dos equipamentos;

- Programar os trabalhos a serem desenvolvidos de forma eficaz;

- Garantir a qualidade de serviços e produtos;

- Promover a disponibilidade dos ativos;

- Aprimorar processos de manutenção;

- Desenvolver ações para identificação e prevenção de falhas;

- Gerenciar os insumos, como peças de reposição, óleos lubrificantes e componentes básicos;

- Evitar paradas inesperadas;

- Minimizar custos com horas extras.

Quais as responsabilidades da gestão da manutenção?

A gestão da manutenção guia todas as ações da equipe, começando pelos responsáveis pela manutenção, mas alcançando a organização como um todo. Vamos entender melhor:

Criação dos planos de manutenção

O plano de manutenção é a base de todas as ações desenvolvidas na área da manutenção. Ele dá direcionamento na realização das inspeções, auxiliando na identificação de falhas, oportunidades e pontos de melhoria.

Para criá-lo de forma otimizada, a gestão de manutenção deve analisar e considerar uma série de fatores como:

- Nível de criticidade dos equipamentos;

- Análise de comportamento de falhas;

- Principais tipos de não conformidades apresentadas pelos ativos;

- Tipos de manutenção indicadas para cada ativo;

- Indicações do fabricante;

- Histórico de manutenções;

- Capacidade de trabalho da equipe;

- Capacidade de utilização dos equipamentos;

- Disponibilidade dos recursos;

- Entre outros.

A partir disso, será possível definir o tipo de manutenção mais adequado para cada ativo, bem como a periodicidade recomendada a cada um.

Planejamento de paradas

As paradas de produção devem ser programadas para os momentos que forem mais convenientes, como períodos de descanso da equipe, e com o sistema de produção adotado pela empresa, assim não representam prejuízos à operação.

Cabe à gestão da manutenção criar cronogramas que levem em conta a rotina de produção da organização e os melhores dias e horários para a intervenção. Até mesmo a manutenção corretiva planejada deve se adequar à disponibilidade da produção.

São exemplos de fatores que a gestão da manutenção deve considerar no momento de programar as paradas:

- Duração dos ciclos de produção da empresa;

- Existência de espaço e quantidade de estoque de produtos acabados;

- Tempos de paradas já programados para limpeza, setups de produção ou pit-stops de manutenção;

- Oportunidades para realização de paradas programadas parciais.

Acompanhamento de indicadores de manutenção

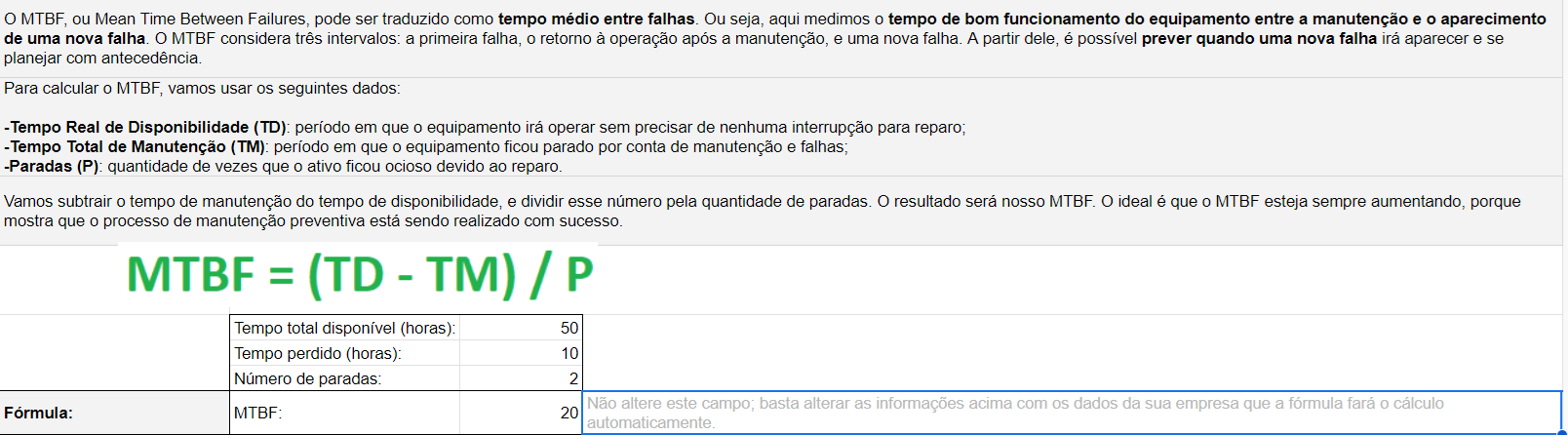

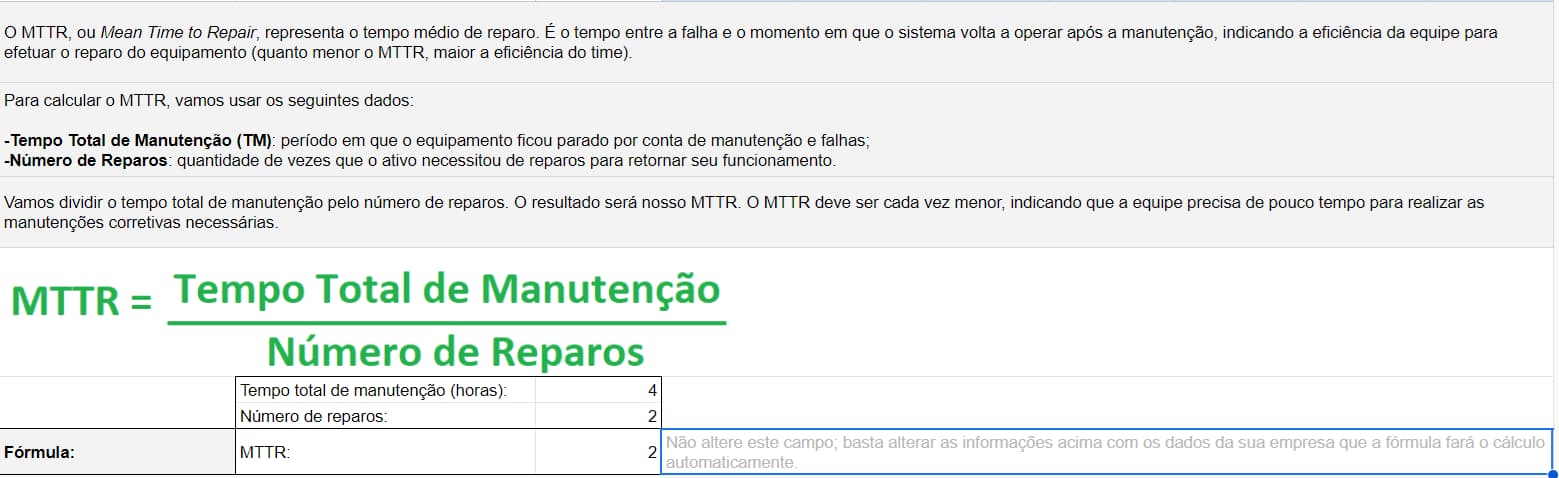

Os indicadores de manutenção são a forma pela qual a gestão de manutenção realiza o acompanhamento do resultado das ações e estratégias empregadas.

Eles oferecem dados que evidenciam a assertividade dos planos de manutenção, como o tempo médio entre falhas, tempo médio de reparo, taxa de falhas, disponibilidade, entre outras métricas.

Para facilitar a análise desses dados, a gestão deve organizar como será a coleta dos números e como os acompanhamentos serão feitos.

Para isso, você pode usar a Planilha Indicadores de Manutenção do Produttivo, um material gratuito que faz o cálculo dos principais indicadores rapidamente. Olha só como fica:

Baixe grátis: Kit Indicadores de Manutenção com planilha para cálculo

Planejamento da utilização dos recursos

Planejar as ações do setor de manutenção é também planejar os recursos que foram utilizados e que estão disponíveis.

Nessa etapa, a gestão de manutenção deve fazer um levantamento dos gastos com peças de reposição, óleos lubrificantes e demais materiais utilizados nas inspeções, realizando o controle dos recursos utilizados e fazendo previsões que ajudem na manutenção do estoque, evitando faltas ou desperdícios.

Instrução para paradas programadas

As paradas programadas são de extrema importância para a operação, por isso a gestão de manutenção também deve orientar a equipe técnica a respeito das atividades que devem ser realizadas e dos recursos necessários para sua execução.

Uma dica é concentrar todas as instruções sobre as inspeções em uma ordem de serviço, que norteie os técnicos na realização de suas atividades, garantindo que o serviço seja executado da maneira correta e com qualidade.

Qual a importância da gestão da manutenção para as empresas?

A gestão da manutenção vai muito além do aumento de produtividade e vida útil dos equipamentos, trazendo benefícios para toda a empresa. Vamos entender melhor sua importância:

Mais eficiência no trabalho

Um dos pilares da implementação da gestão da manutenção é entender os processos da empresa, sabendo priorizar as demandas. Ao fazer isso com excelência, a gestão consegue direcionar os esforços da equipe de manutenção e criar prioridades para a realização dos serviços.

Isso faz com que a mão de obra e recursos utilizados nas manutenções sejam bem planejados, e a equipe entenda os procedimentos e rotinas de inspeções a serem empregados, resultando em máxima eficiência de produção.

Além disso, com todos os equipamentos funcionando corretamente, a empresa como um todo ganha mais eficiência e produtividade, já que não precisa lidar com imprevistos causados pela falta de manutenção, como paradas não programadas.

Agendamento de tarefas

Com clareza de prioridades, a gestão da manutenção consegue planejar as ações de forma estratégica para que os planos de manutenção sejam cumpridos dentro dos prazos, os diferentes tipos de manutenção sejam empregados e que a equipe de manutenção tenha o seu próprio cronograma de tarefas.

Com isso, atividades recorrentes, como as de manutenção preventiva, são agendadas previamente para períodos de menor movimentação, sendo mais conveniente para a rotina da operação.

Controle de custos

Ao identificar as melhores técnicas de manutenção para cada ativo, a gestão da manutenção colabora para que as paradas não programadas sejam minimizadas, assim como as manutenções corretivas, que elevam os custos de manutenção.

Além disso, o gestor pode prever quais são as peças e materiais necessários para as próximas manutenções, tendo um controle orçamentário mais preciso. Também há menos gastos com ociosidade da equipe.

Conformidade com as leis e normas

Outro trabalho da gestão da manutenção é o de adequar a operação às normas regulamentadoras e demais legislações vigentes. Isso faz com que a empresa se torne mais segura, evitando sanções ou multas.

O treinamento de equipe, orientado pela gestão, sobre o bom uso dos equipamentos também resulta em mais segurança no trabalho, respeito às normas vigentes e equipamentos em funcionamento de acordo com a legislação.

Redução de tempo de inatividade dispendioso

As manutenções planejadas são realizadas em períodos estratégicos determinados pela gestão da manutenção e levam menos tempo do que as corretivas, porque o equipamento passa por inspeções regulares — semanais, diárias, mensais ou outra frequência pré-determinada — que são previamente agendadas e não levam à ociosidade da equipe de operação.

Afinal, um equipamento para de funcionar, seus operadores também precisam interromper o trabalho, já que não se sabe ao certo qual é o problema, então o manuseio não é aconselhável. Ao diminuir as manutenções corretivas, a gestão da manutenção acaba com esse problema.

Redução dos custos de reparo

A manutenção planejada também é menos custosa que a manutenção corretiva emergencial, já que evita que o problema se agrave e se espalhe. Com isso, os gastos com reparos são menores.

Aumento da vida útil do equipamento

A vida útil do equipamento também aumenta com a gestão da manutenção, porque ele passa a ser utilizado da forma correta, dentro das instruções dos fabricantes, das recomendações de normas obrigatórias e da supervisão dos responsáveis.

Quais são os tipos de gestão da manutenção?

A gestão da manutenção pode ser subdividida em diferentes tipos, olha só:

Gestão da manutenção industrial

A gestão da manutenção industrial se preocupa em administrar o processo de manutenção de máquinas e equipamentos do ramo industrial.

Ela segue os mesmos princípios da gestão da manutenção: planejamento baseado em estratégias e dados, administração de custos, gerenciamento de pessoal e acompanhamento de métricas relevantes à operação.

Ao implementá-la, problemas como interrupção na produção, acidentes ambientais, reclamação de clientes, devolução de mercadorias e desperdícios de matéria prima são reduzidos, fazendo com que as indústrias operem com excelência.

Gestão da manutenção predial

Já a gestão da manutenção predial é regulamentada por uma norma técnica, a NBR 5674, que reúne uma série de diretrizes que norteiam o gerenciamento das manutenções.

Entre as exigências da norma estão:

- Análise sobre as condições e características das edificações e seus sistemas;

- Realização de previsões orçamentárias para os serviços de manutenção com consideração de fundos de reservas para manutenções corretivas emergenciais;

- Cumprimento dos critérios e orientações contidos nas normas para avaliação de propostas de orçamento de manutenção de serviços prediais;

- Registro das inspeções em relatórios de manutenção padronizados, com apresentação das informações exigidas pela norma;

- Criação de planos de manutenção predial;

- Acompanhamento de não conformidades;

- Padronização no registro e arquivamento dos documentos;

- Monitoramento de indicadores de manutenção predial.

Gestão da manutenção hospitalar

Manter o funcionamento dos equipamentos hospitalares é o principal objetivo da gestão de manutenção hospitalar, afinal qualquer parada pode causar acidentes, piorar a situação de pacientes e até levá-los a óbito.

Devido à criticidade dos equipamentos hospitalares, a gestão da manutenção nesses casos deve ser detalhada e minuciosa.

Além de todas as técnicas de gestão que comentamos ao longo do artigo, existe uma que, para a manutenção hospitalar, é indispensável: a sinalização visual da realização das inspeções feitas a partir de etiquetas coladas nos equipamentos.

Informações como data de realização da inspeção, tipo de manutenção empregada, número da ordem de serviço, responsável pela execução e tipo de falha apresentada devem compor a sinalização visual.

Essas informações facilitam a comunicação entre técnicos de manutenção e o setor de engenharia clínica.

Como melhorar a gestão da manutenção?

A gestão da manutenção precisa planejar e colocar em prática metodologias e técnicas eficazes para a melhoria contínua. Entenda quais são elas:

Criando e seguindo os planos de manutenção

O plano de manutenção serve para organizar as manutenções, estabelecendo critérios. São exemplos:

- Como as inspeções devem ser realizadas;

- Técnicas de manutenção recomendadas para cada ativo;

- Frequência de realização das inspeções;

- Agendamento de reparos e consertos;

- Definição dos responsáveis pelos serviços.

Ao detalhar todas essas questões, a gestão da manutenção garante que os serviços sejam realizados de forma planejada, sem intervir no funcionamento da produção.

Com uso do plano de manutenção, essas informações são documentadas e organizadas, trazendo benefícios como:

- Padronização das rotinas de trabalho;

- Previsibilidade do número de mão de obra necessária para atender as demandas, evitando acúmulos de função e afins;

- Redução de erros na aquisição de materiais, peças, sobressalentes e na subcontratação de serviços;

- Criação eficiente de cronogramas de produção;

- Melhor identificação dos ciclos de reparo para que possam ser tomadas medidas e ações em tempo hábil;

- Estímulo ao senso de responsabilidade dos colaboradores;

- Maior volume de trabalho realizado de forma mais eficiente e ágil.

Realizando o mapeamento e cadastro de ativos para controle

Esta etapa contribui para que a gestão da manutenção conheça todos os equipamentos, além de gerar o histórico de falhas, manutenções realizadas, peças trocadas, entre outras informações, que facilitam a tomada de decisões no planejamento dos serviços.

Assim, o mapeamento de equipamentos funcionará como um inventário de ativos, em que todas as informações sobre os equipamentos são reunidas em um único documento. Veja só um exemplo:

Baixe grátis: Modelo de inventário de equipamentos em Word e Excel

O mapeamento deve portanto conter as seguintes informações básicas:

- Endereço/localização do ativo na empresa;

- Dados de identificação geral (número patrimonial ou de identificação, fabricante, marca, modelo e número de série);

- Dados técnicos nominais, construtivos e de montagem (diâmetro do eixo, rpm, voltagem, amperagem, temperatura, frequência);

- Dados complementares sobre o equipamento, dados administrativos, etc.

O cadastro de equipamentos também deve ser constantemente atualizado com todas as novas ocorrências envolvendo os equipamentos.

Aplicando a matriz de criticidade

A matriz de criticidade é o método que vai dizer à gestão da manutenção quais ativos são os mais críticos da operação e portanto os considerados mais importantes.

Ou seja, é um método fundamental para que gestores consigam determinar quais tipos de manutenção devem ser empregados a cada ativo, considerando quais devem receber mais atenção e aqueles que se quebrarem podem trazer sérios prejuízos à companhia.

Para isso, a matriz considera o impacto que a parada não programada do ativo causa na produção, o seu valor agregado, entre outras possibilidades.

Na matriz de criticidade os equipamentos devem ser classificados em três grupos:

- Ativos de criticidade alta (A): São os equipamentos considerados de alto risco e fundamentais para a produção. A este grupo devem pertencer aqueles ativos cujas falhas ocasionam a interrupção da produção, redução de produtividade dos operadores, acidentes de trabalho e perdas de qualidade ou custos. Nesses casos, a manutenção mais indicada é a preditiva, por realizar um acompanhamento do desempenho do equipamento, capaz de prever suas falhas;

- Ativos de criticidade média (B): Pertencem a esse grupo ativos que são importantes para a produção, mas que não prejudicam o funcionamento da operação. Esses equipamentos devem receber manutenções preventivas periódicas;

- Ativos de criticidade baixa (C): São aqueles que apresentam menor relevância para a organização. São necessários, mas não representam riscos à segurança, saúde ou meio ambiente. Também não impactam a produção ou a qualidade dos produtos e serviços. Para esses ativos, o recomendado é a realização de manutenções corretivas quando necessário.

Leia também: Curva ABC: o que é e como usar na manutenção?

Controlando custos de manutenção

O controle de custos é importante porque auxilia a gestão da manutenção a prever gastos, direcionar melhor os recursos e reduzir desperdícios.

Os planos de manutenção podem ser uma excelente ferramenta para começar o controle de custos, porque ajudam a mensurar materiais, equipamentos e demais recursos utilizados nos serviços.

A gestão da manutenção deve acompanhar gastos relacionados a mão de obra terceirizada, reposição de peças, estoque e demais compras necessárias ao setor.

Controlando o estoque de manutenção

O controle de estoques também deve ser acompanhado minuciosamente pela gestão da manutenção. Afinal, os serviços e inspeções podem ficar seriamente prejudicados por falta de peças ou materiais, o que afeta não só a produtividade da equipe, como a lucratividade da empresa.

Por isso, é importante que peças utilizadas no serviço, reposição e peças sobressalentes sejam registradas e que os estoques sejam atualizados em tempo real com saídas e entradas de materiais. Nesses casos a gestão pode optar por planilhas de controle ou por softwares que realizem esse acompanhamento.

Acompanhando dados e indicadores

O histórico dos equipamentos é uma das formas mais estratégicas e inteligentes de acompanhar os dados e indicadores durante a gestão da manutenção. É possível entender qual é o volume de manutenções realizadas, se o planejamento está dentro do orçamento e se é vantajoso para a empresa, afinal, demanda tempo e pessoal.

Também é possível mapear quais equipamentos despendem mais manutenções e até quando é o momento de substituir por um novo.

Entre os indicadores de manutenção que podem ser acompanhados, destacamos:

- MTBF e MTTR (tempo médio entre falha e tempo médio de reparo, respectivamente);

- Confiabilidade;

- Disponibilidade;

- Índice de conclusão de serviços dentro do prazo;

- Número de manutenções corretivas e preventivas realizadas;

- Média de tempo gasto em reparos;

- Custos de manutenção;

- OEE (Eficiência Global do Equipamento).

Os indicadores também ajudarão a identificar oportunidades de melhoria e otimizar processos.

Treinando a equipe

O treinamento dos colaboradores não pode ser negligenciado pela gestão da manutenção, porque o caminho da excelência passa por uma equipe preparada para solucionar desafios e capacitada tecnicamente para adotar as melhores estratégias. Quanto mais conhecimento, melhor o desempenho.

Os gestores podem investir em treinamentos sobre segurança do trabalho, planejamento e controle de manutenções, estratégias de manutenção, normas regulamentadoras e demais assuntos que forem necessários à função.

Usando software de gestão da manutenção

Os CMMS (Computerized Maintenance Management System) ou softwares de manutenção, são tecnologias aliadas à gestão da manutenção, porque oferecem automatização e digitalização de processos para um gerenciamento mais eficiente.

Com um suporte digital, os gestores conseguem otimizar trabalhos burocráticos de registros de inspeções, agendamento de serviços, criação de histórico de informações e análise de dados de manutenção.

Nesses sistemas os gestores podem desenvolver uma série de atividades como:

- Criação de inventários de equipamentos;

- Cadastro de clientes, locais e equipamentos;

- Cadastro de serviços, peças e materiais;

- Criação de relatórios, ordens de serviço e checklists de manutenção digitais e personalizados;

- Criação e agendamento de planos de manutenção de forma automática e integrada à agenda da equipe técnica;

- Acompanhamento em tempo real do status de realização dos serviços;

- Monitoramento de indicadores;

- E muito mais.

Ao contar com a ajuda da tecnologia a gestão da manutenção pode usufruir de inúmeros benefícios: melhoria na organização e nos fluxos de informação, mais rapidez e produtividade no preenchimento de relatórios, maior segurança e veracidade de informações apresentadas e muito mais!

Planilha gestão da manutenção

Em busca de uma planilha que te ajude no gerenciamento das manutenções? Então, te convidamos a baixar o material gratuito Kit Plano de Manutenção criado pelo Produttivo.

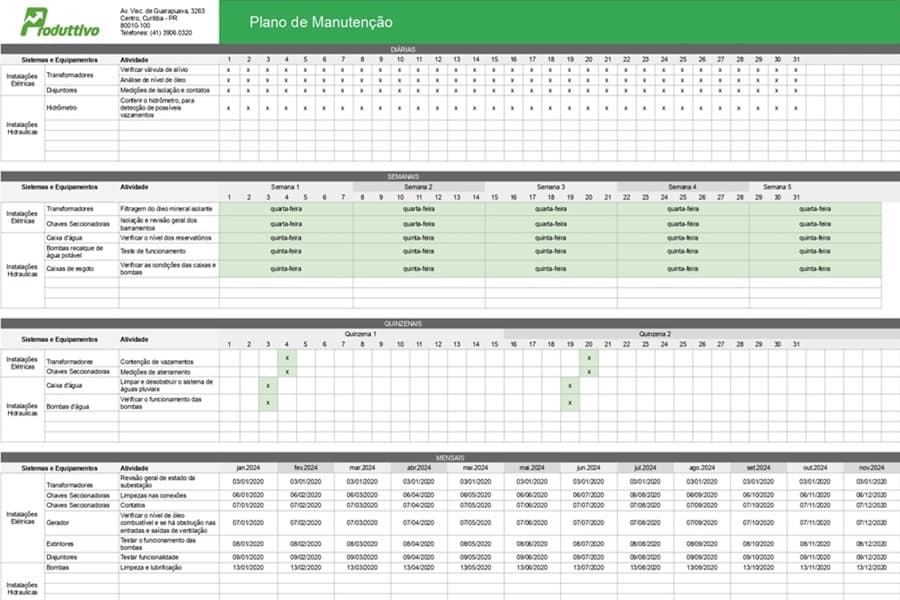

Nesse kit, você tem acesso a uma planilha pronta em Excel para controle de planos de manutenção, com alguns exemplos já preenchidos para você se guiar. Olha só:

A planilha traz um calendário com campos para preenchimento dos sistemas e equipamentos que precisam passar por inspeção, as atividades a serem realizadas e as respectivas datas considerando as periodicidades (checagens diárias, semanais, quinzenais, mensais, trimestrais, semestrais e anuais).

Você também pode personalizar com as suas informações, incluindo logo, nome e dados do cliente. Para conferir um passo a passo do uso da planilha, é só assistir a esse vídeo que preparamos:

Material gratuito: Kit Plano de Manutenção com planilha em Excel

Software de gestão da manutenção

Por lidar com um alto volume de informações que são difíceis de gerenciar utilizando apenas papel, prancheta ou planilhas, o registro e o controle das manutenções evoluíram: agora são realizadas e armazenadas digitalmente através dos chamados softwares de gestão da manutenção.

Um exemplo de sistema assim é o Produttivo, pensado para o gerenciamento de serviços externos, com soluções para resolver problemas comuns aos gestores e às equipes técnicas, eliminando o trabalho manual.

Com o Produttivo, é possível cadastrar todos os clientes, equipamentos e equipamentos no sistema; planejar as manutenções de forma automática; controlar as atividades em campo; e obter indicadores automatizados sobre o trabalho do time, volume, não conformidades mais comuns aos ativos e índice de satisfação dos clientes.

A equipe técnica também se beneficia com agilidade na produção dos relatórios — no Produttivo, informações da empresa, dos clientes e dos equipamentos são preenchidas automaticamente; as fotos são tiradas na hora e anexadas ao relatório final sem segundos, questões de texto podem ser preenchidas por comando de voz, e as assinaturas são digitais.

Faça um teste grátis e conheça agora as soluções do software de manutenção do Produttivo para sua empresa!