Criticidade é um conceito utilizado para definir o grau de importância dos equipamentos e processos. Veja como implementar a criticidade na manutenção!

Em muitos segmentos, a criticidade é uma forma de classificar prioridades, seja de atividades ou de equipamentos. No caso de ativos, essa classificação define o quão crítico é o equipamento em questão para o dia a dia da empresa.

Continue lendo o artigo para entender como usar a criticidade para definir a importância dos processos e veja como aplicar essa análise na sua empresa.

Experimente gratuitamente: Software de Manutenção para controle automático da operação

O que é criticidade

A palavra criticidade está relacionada ao que é crítico, importante. Por isso, na maioria dos segmentos, ela é usada para descrever o grau de importância de um ativo, processo ou atividade.

Seguindo esse conceito, quanto maior o nível de criticidade de uma coisa, mais importante ela é para o funcionamento das operações na empresa. Ou seja, sua ausência em caso de falha terá um grande impacto na rotina de trabalho e no resultado final.

O que é matriz de criticidade

Enquanto a criticidade é uma classificação de quais ativos são fundamentais, a matriz de criticidade é uma estratégia que vai além, buscando métodos para minimizar o impacto das falhas e as abordagens mais adequadas para cada caso.

É por meio da matriz de criticidade que será possível definir as estratégias de manutenção mais indicadas para cada equipamento, levando em consideração sua importância.

Ou seja, para entender a matriz de criticidade de cada ativo, é importante também traçar quais são os procedimentos em caso de parada ou defeito, levando em consideração seus custos e quais os riscos apresentados pela falha.

Leia mais sobre matriz de criticidade

O que é nível de criticidade?

Para facilitar o entendimento da criticidade de cada ativo ou processo, usa-se três classificações para separar sua relevância. Vamos entender mais sobre isso:

Baixa criticidade

É usada nos casos em que o ativo não tem tanta importância, considerando sua necessidade e também eventuais impactos em caso de não funcionamento.

Equipamentos de baixa criticidade não são essenciais para o andamento do serviço e sua parada não prejudica a empresa.

Média criticidade

São considerados ativos de média criticidade aqueles que não são insubstituíveis, mas que ainda assim podem causar transtornos se não estiverem operando normalmente.

Alta criticidade

São os ativos mais importantes, aqueles que são fundamentais para a execução do serviço e não podem parar.

A alta criticidade também leva em consideração o custo de manutenção e outros parâmetros que determinam a gravidade da suspensão do funcionamento do equipamento. Nesse caso, quanto maior a criticidade do ativo, maior o prejuízo caso não esteja operando corretamente.

Continue lendo para entender como definir o nível de criticidade dos ativos.

O que é análise de criticidade e como executar

Para definir os níveis de criticidade, primeiro é preciso realizar a análise de criticidade, ou seja, avaliar a importância de cada equipamento e também a gravidade de eventuais necessidades de manutenção para então classificá-los entre baixa, média ou alta criticidade.

Vamos ver alguns tipos de análise que podem ser aplicados:

Curva de análise ABC

A curva ABC é um dos métodos de análise mais utilizados para avaliar a criticidade na manutenção e se baseia em alguns fatores de avaliação.

Para fazer a análise, primeiro considere os seguintes pontos:

- Segurança e meio ambiente: impacto da falha na segurança dos colaboradores e no meio ambiente em geral;

- Qualidade: consequência da falha na qualidade do produto final;

- Condição de operação: é o tempo de operação do equipamento na operação;

- Condição de entrega: impacto da falha na cadeia de produção;

- Confiabilidade: também chamado de índice de paradas, ou seja, o tempo médio entre as falhas;

- Manutenibilidade: tempo médio para reparo.

Agora vamos voltar aos níveis de criticidade, considerando que A é o mais elevado (alta criticidade), B representa média criticidade, e C significa baixa criticidade.

Levando em consideração os seis pontos acima, como você classificaria cada um? Caso o ativo apresente uma falha, você acha que ela teria alto, médio ou baixo impacto nos critérios avaliados?

Para facilitar a análise, fizemos a seguinte tabela:

| Fatores de avaliação | Critérios de avaliação | ||

| A | B | C | |

| S | Em caso de falhas, há alto risco de acidentes ou contaminação | Em caso de falhas, há risco moderado de acidentes ou contaminação | Em caso de falhas, não há risco de acidentes ou contaminação |

| Q | Haverá queda de qualidade em caso de falhas | Pode haver queda de qualidade em caso de falhas, ou há risco apenas queda de qualidade de baixo impacto | Não haverá queda de qualidade em caso de falhas |

| O | Tempo de operação do ativo acima de 90% ao mês | Tempo de operação do ativo entre 50% e 90% ao mês | Tempo de operação do ativo inferior a 50% ao mês |

| E | Em caso de falhas, com certeza afetará a linha de produção | Em caso de falhas, talvez afetará a linha de produção, ou o impacto não será grave | Em caso de falhas, não afetará a linha de produção |

| P | Tempo médio entre as falhas abaixo de 15 horas | Tempo médio entre as falhas entre 15 e 30 horas | Tempo médio entre as falhas acima de 30 horas |

| M | Tempo médio para reparo acima de 2 horas | Tempo médio para reparo entre 1 e 2 horas | Tempo médio para reparo abaixo de 1 hora |

Definindo em qual critério de avaliação cada fator se encontra, você poderá traçar uma curva determinando a criticidade dos ativos.

É possível que um equipamento seja considerado nível A em alguns critérios e nível B ou C em outros, então é preciso avaliar também as variáveis.

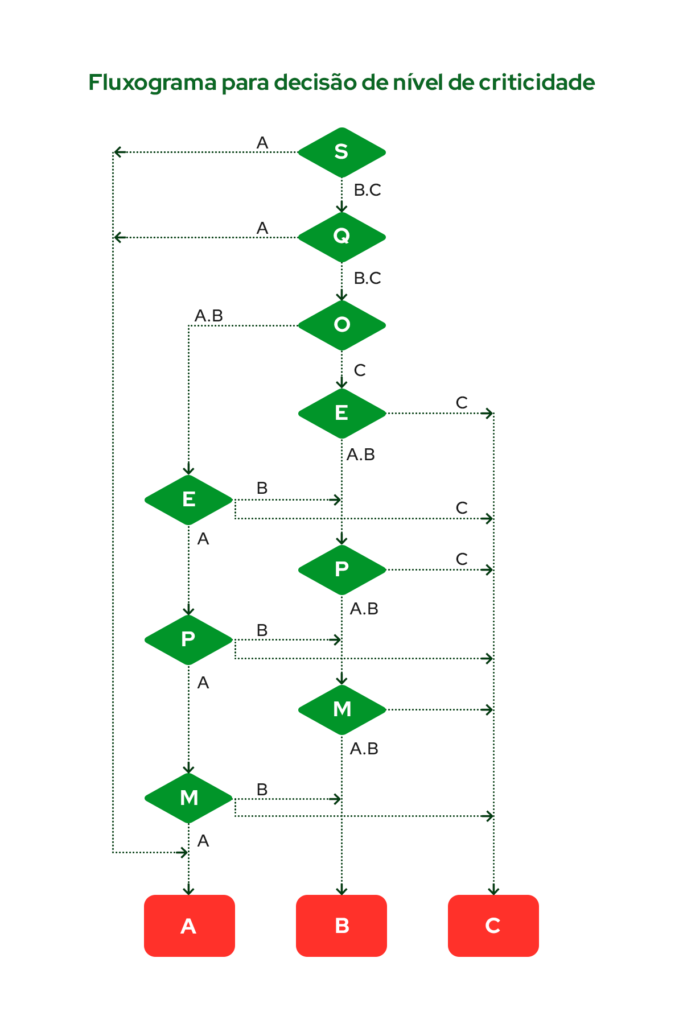

Por isso, você pode complementar a análise com o organograma a seguir:

Ou seja, considerando o impacto de cada fator analisado (A, B ou C, conforme a tabela que vimos anteriormente), é possível determinar o grau de criticidade do ativo.

Leia também: O que é MTBF e MTTR?

Curva de análise XYZ

Esse tipo de análise é parecido com o método ABC, e é muito utilizado na gestão de recursos, inventários, logística e estoques.

A classificação dos itens é feita da seguinte forma:

- X: são itens de baixa criticidade cuja ausência não prejudica a operação, ou traz apenas consequências leves;

- Y: os recursos de média criticidade são importantes, mas não essenciais, ou seja, sua ausência prejudica a operação sem impedir seu funcionamento;

- Z: representa a alta criticidade, em que a ausência dos itens impede totalmente a operação ou apresenta consequências graves no resultado final.

Leia também: Como funciona a curva da banheira na manutenção?

Criticidade na manutenção

Embora a criticidade seja utilizada em diversos segmentos, ela é um conceito essencial na manutenção.

Quando um ativo é considerado de alta criticidade, ele é muito relevante para a operação e portanto deve ter prioridade na manutenção.

Desse modo, a classificação de criticidade dos equipamentos é muito importante para definir qual o tipo de manutenção para cada um, além de ser crucial para a elaboração do plano de manutenção.

Leia também: Manutenção centrada na confiabilidade