A termografia é uma das técnicas utilizadas pela manutenção preditiva para realizar o monitoramento de equipamentos com funcionamento crítico. Ela ajuda a determinar padrões de comportamento, prever falhas e ainda facilita as tomadas de decisão.

Entenda como realizar uma inspeção termográfica, em quais setores ela pode ser aplicada e ainda tenha acesso a um modelo de relatório de termografia para usar dentro do sistema do Produttivo e melhorar a gestão dos seus ativos.

Experimente grátis: Modelo digital de checklist de manutenção preditiva para editar do seu jeito!

- O que é termografia?

- Para que serve a termografia?

- Onde a termografia é usada?

- Quando realizar uma análise termográfica?

- Como a inspeção termográfica é feita?

- Aplicações da termografia

- Quais são os equipamentos usados na análise termográfica?

- Quais são os benefícios da inspeção termográfica?

- Como implementar a termografia na gestão da manutenção?

- Exemplo de relatório termografia

O que é termografia?

A termografia é uma forma de inspeção que compõe a manutenção preditiva e serve para avaliar as condições e o estado dos ativos, com base na temperatura que eles apresentam.

Para isso, a termografia faz uso de uma câmera que capta a radiação emitida pelos maquinários, converte-a em temperatura e a exibe em uma imagem que demonstra a distribuição da temperatura daquele ativo. Os termogramas podem alcançar faixas de temperatura que vão de -40ºC a 1500ºC.

Sabendo a temperatura dos ativos, é possível identificar inúmeros problemas e falhas em fase inicial, de modo que não gerem riscos, muito menos prejuízos. São exemplos de problemas que podem ser detectados com uma inspeção termográfica:

- Corrosão;

- Entupimentos;

- Mau contato em fiações;

- Sobrecarga de circuitos;

- Oxidação dos elementos da máquina;

- Desgaste de componentes;

- Desgastes de rolamentos;

- Desalinhamento de eixos.

Muito utilizada para o monitoramento de equipamentos críticos e sistemas elétricos, a termografia é uma técnica não invasiva e que pode ser realizada por meio de sensores IoT, que além dos dados da temperatura, podem captar informações como vibração, quantidade de horas trabalhadas por ativo e identificar falhas na lubrificação, refrigeração, níveis baixos de óleo e pressão elevada.

O que é termografia infravermelha?

A termografia infravermelha nada mais é do que a inspeção termográfica sobre a qual falamos logo acima. Ela também pode ser chamada com esse nome, pois utiliza um sistema infravermelho para realizar a captação das frequências eletromagnéticas emitidas pelos equipamentos, forma pela qual consegue fazer a leitura da temperatura.

Esse processo acontece por meio de uma câmera que capta essas emissões e as transforma em termogramas, ou seja, imagens que identificam e evidenciam a distribuição do calor do ativo.

Para que serve a termografia?

A termografia é utilizada para medir a temperatura de máquinas e equipamentos, estabelecendo padrões e identificando quando algum ativo apresenta temperaturas muito altas, o que pode interferir em seu funcionamento.

Além disso, a termografia também é utilizada para:

- Prolongar a eficiência operacional de sistemas elétricos;

- Tornar a gestão de ativos mais estratégica;

- Identificar anormalidades térmicas;

- Evidenciar desgastes em fases iniciais;

- Aumentar a confiabilidade dos ativos;

- Aumentar a segurança das instalações;

- Evitar acidentes com risco de incêndio.

Leia também: O que é laudo de aterramento e como fazer?

Onde a termografia é usada?

A termografia pode ser usada para diversos fins, através dela é possível monitorar, detectar e realizar diagnósticos de:

- Motores;

- Geradores;

- Transformadores;

- Conectores;

- Disjuntores;

- Fusíveis;

- Chaves seccionadas;

- Linhas de transmissão;

- Rolamentos;

- Mancais;

- Equipamentos e sistemas elétricos;

- Inspeções prediais de umidade, telhado e perda de energia;

- Imagens químicas;

- Níveis de gás e líquidos;

- Vazamentos e falhas dentro de ferramentas, tanques e paredes;

- Prevenção contra incêndios, panes elétricas e sobrecargas de sistema.

Quando realizar uma análise termográfica?

A análise termográfica deve ser realizada pelo menos uma vez ao ano de acordo com o que está estabelecido no plano de manutenção dos equipamentos.

O plano de manutenção deve ser construído levando em conta o histórico de funcionamento do ativo, as recomendações do fabricante, as análises realizadas durante manutenções preventivas, o histórico de não conformidades já apresentadas pelo equipamento, o tipo de ativo, o nível de criticidade e a vida útil do sistema elétrico.

Além disso, inspeções devem ser realizadas caso algum desses sinais seja detectado:

- Alterações de temperatura de equipamentos elétricos e mecânicos que estejam em desconformidade com os parâmetros apresentados;

- Interferências na iluminação quando equipamentos são acionados;

- Mudanças de layout para a instalação de novos equipamentos;

- Variações de energia elétrica;

- Aumento no consumo de energia elétrica;

- Queda de rendimento em ritmos normais de operação;

- Vibração acentuada;

- Odores de isolamento ou encapsulamento queimados de fios e cabos.

Para que você garanta a eficiência operacional dos ativos com um plano de manutenção bem construído, o Produttivo preparou um material gratuito que vai te ajudar a criar suas rotinas de manutenção, sem esquecer de nenhuma inspeção, basta clicar no banner abaixo:

Preparamos também um vídeo que te ensina a configurar a planilha do seu jeito, de acordo com as periodicidades e tipos de inspeções que devem ser desenvolvidas:

Como a inspeção termográfica é feita?

A periodicidade de realização da inspeção termográfica deve ser definida de acordo com o cronograma de manutenção, que deve levar em conta os critérios que mencionamos no tópico anterior.

Depois de definida a recorrência das manutenções, basta utilizar os equipamentos certos e contar com o auxílio de profissionais capacitados para realizar a análise e entender quais variações podem significar um ponto de alerta.

A termografia é simples de ser realizada, ela precisa apenas do termovisor, que é a câmera pela qual a temperatura dos ativos é captada. Assim que as temperaturas são detectadas é necessário realizar o registro em um relatório ou checklist que demonstre quais foram as não conformidades encontradas e quais ações foram aplicadas a partir delas.

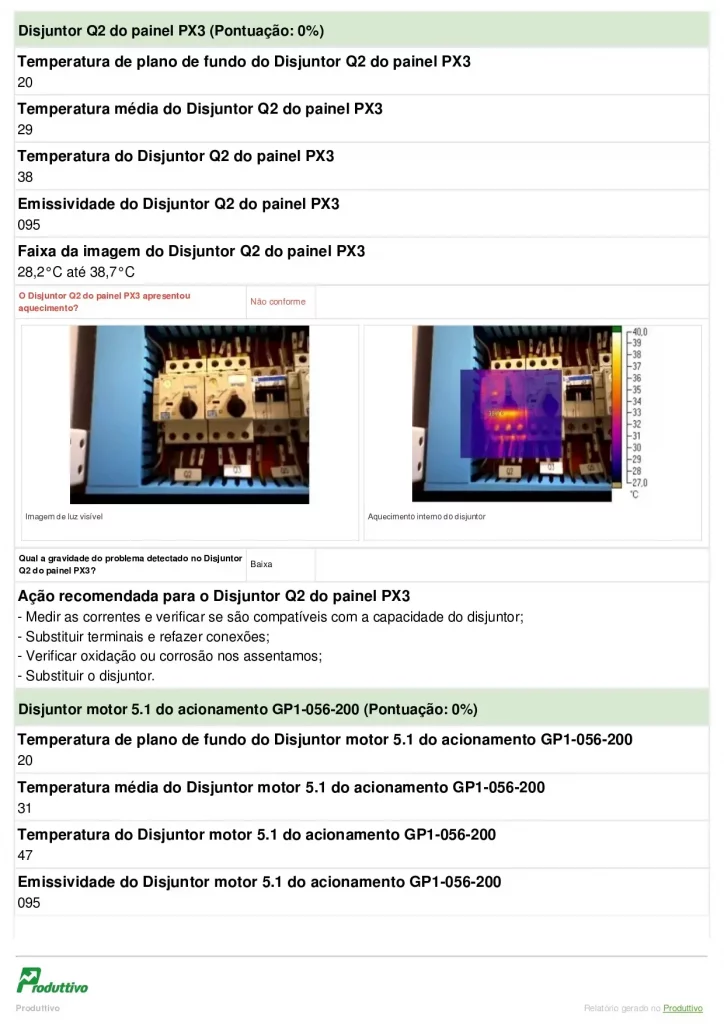

Veja abaixo um exemplo de relatório que pode ser utilizado para a sua análise termográfica:

Lembre-se que para que os dados sejam fidedignos é indispensável que eles sejam coletados em condições normais de operação, com cargas e configurações da rotina padrão do setor.

Leia também: Relatório de não conformidade: o que é e como elaborar

Aplicações da termografia

A termografia é uma técnica que pode ser utilizada nos setores industriais, nos sistemas elétricos e em componentes mecânicos. Veja mais sobre a aplicação em cada um:

Termografia industrial

A termografia industrial se preocupa em prolongar ao máximo a vida útil dos ativos. Por isso é utilizada para:

- Monitorar o aquecimento de componentes elétricos;

- Identificar falhas em motores elétricos;

- Detectar aquecimento em sistemas rotativos como rolamentos, mancais e acoplamentos;

- Controlar a qualidade dos processos industriais;

- Inspecionar a existência de vazamentos;

- Realizar manutenção preditiva;

- Constatar o desequilíbrio de cargas em um sistema;

- Evitar a ocorrência de incêndios, panes elétricas e sobrecargas de sistemas.

Termografia elétrica

Em sistemas elétricos, a termografia é a principal responsável por identificar anomalias de aquecimento, detectando problemas como:

- Sobrecarga de circuitos;

- Desalinhamento;

- Fuga de correntes em cabos de aterramento;

- Conexões deterioradas ou mal fixadas;

- Obstruções em trocadores de calor;

- Desequilíbrio de tensão e corrente;

- Alto consumo de energia;

- Superaquecimento;

- Falta de isolamento térmico;

- Conexões soltas;

- Entre outros.

Leia também: Laudo técnico elétrico: o que é, como fazer e modelo pronto

Termografia mecânica

Já a termografia mecânica é capaz de identificar falhas, perdas térmicas, desalinhamento, entupimento e corrosão em componentes importantes para o funcionamento dos equipamentos, como:

- Acoplamentos;

- Rolamentos;

- Mancais;

- Motores;

- Selos mecânicos.

Quais são os equipamentos usados na análise termográfica?

O principal equipamento utilizado na termografia é o termômetro infravermelho, que será o responsável por medir a temperatura dos ativos. Ele pode ser encontrado em três formatos diferentes:

- Termômetro infravermelho spot: Indicado para ser utilizado em ativos de difícil acesso ou em equipamentos que operam sob condições extremas. É usado para medir a temperatura de um ponto específico da superfície.

- Sistemas de scanner infravermelho: Muito utilizado em fábricas com transportadores ou processos de uma planta fabril, pois apresentam uma área de varredura maior.

- Câmeras de imagem térmica infravermelhas: É o equipamento com tecnologia mais avançada. Pode realizar a medição de temperatura em vários pontos de uma grande área e criar imagens bidimensionais.

Quais são os benefícios da inspeção termográfica?

A inspeção termográfica preserva o funcionamento dos ativos e com isso melhora o seu desempenho e produtividade, o que reflete em benefícios para toda a operação. Veja alguns deles:

- Redução da necessidade de manutenção corretivas emergenciais;

- Diminuição do consumo de energia elétrica;

- Aumento de vida útil dos ativos e das instalações;

- Aumento na produtividade da indústria;

- Redução no estoque de peças sobressalentes;

- Aumento de segurança;

- Redução dos riscos de explosões, incêndios e falhas elétricas em sistemas;

- Redução dos custos de manutenção;

- Manutenções planejadas que acabam com paradas inesperadas de produção;

- Melhora na tomada de decisões;

- Redução de reincidência de falhas;

- Melhora nos indicadores de MTBF e Disponibilidade;

- Redução de falhas e defeitos;

- Redução de hora homem para manutenções preventivas e corretivas;

- Elimina a necessidade de desmontagens de equipamentos para inspeção;

- Cumprimento de normas regulamentadoras e normas técnicas.

Como implementar a termografia na gestão da manutenção?

A termografia aplicada na gestão da manutenção deve vir acompanhada de estratégia. Por isso, é preciso antes de tudo identificar quais ativos devem receber esse tipo de manutenção, priorizando os ativos mais críticos.

Em seguida você deve considerar os seguintes pontos:

- Depois de listarmos os ativos que passarão pela termografia, é preciso definir qual a melhor periodicidade para a realização da inspeção e os parâmetros que devem nortear as análises. Quais temperaturas são aceitáveis? Quais temperaturas representam um ponto de atenção?

- Crie ordens de serviço e checklists bem roteirizados, com todas as instruções necessárias para a realização do serviço, incluindo os parâmetros de análise que foram definidos no passo anterior;

- Os dados coletados durante a inspeção devem ser todos documentos nos checklists e por meio desses registros as análises e decisões estratégicas serão tomadas;

- Para que a análise seja mais completa, una os dados obtidos a partir da termografia com outras análises preditivas, como a análise de vibração, a análise de óleo e a de ultrassom;

- Planos de ações devem ser sempre programados a partir dos relatórios de manutenção e, se necessário, uma corretiva programada deve ser agendada;

- Sempre que houver necessidade de parar algum maquinário, programe com antecedência para que a parada gere menos impactos na produção;

- Guarde o histórico de todos os relatórios, ordens de serviço e checklists produzidos.

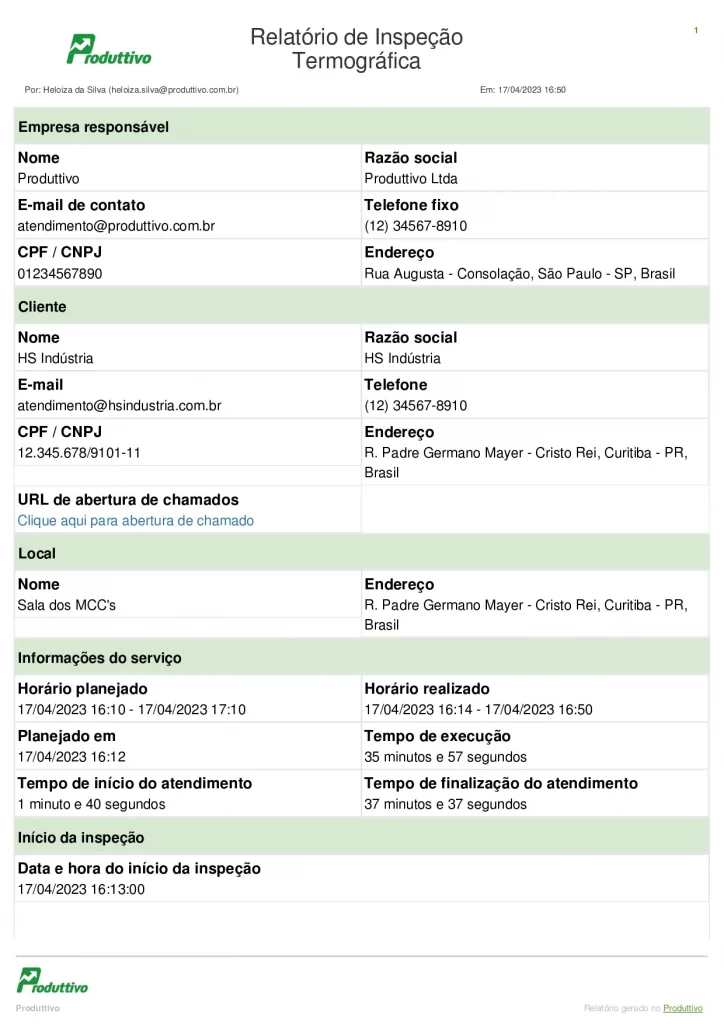

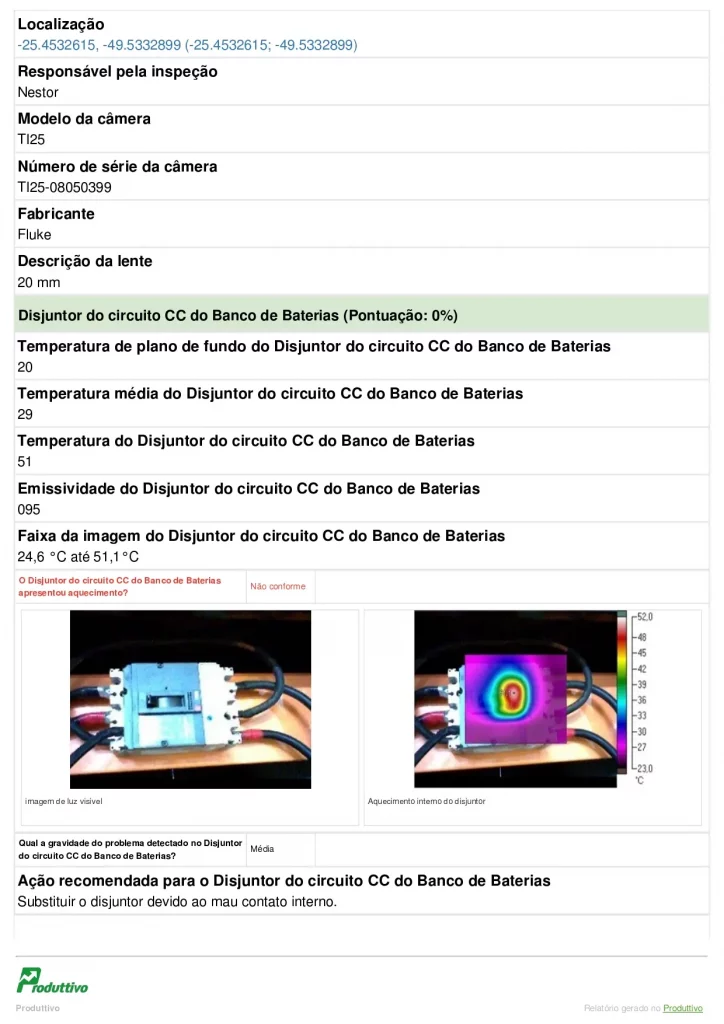

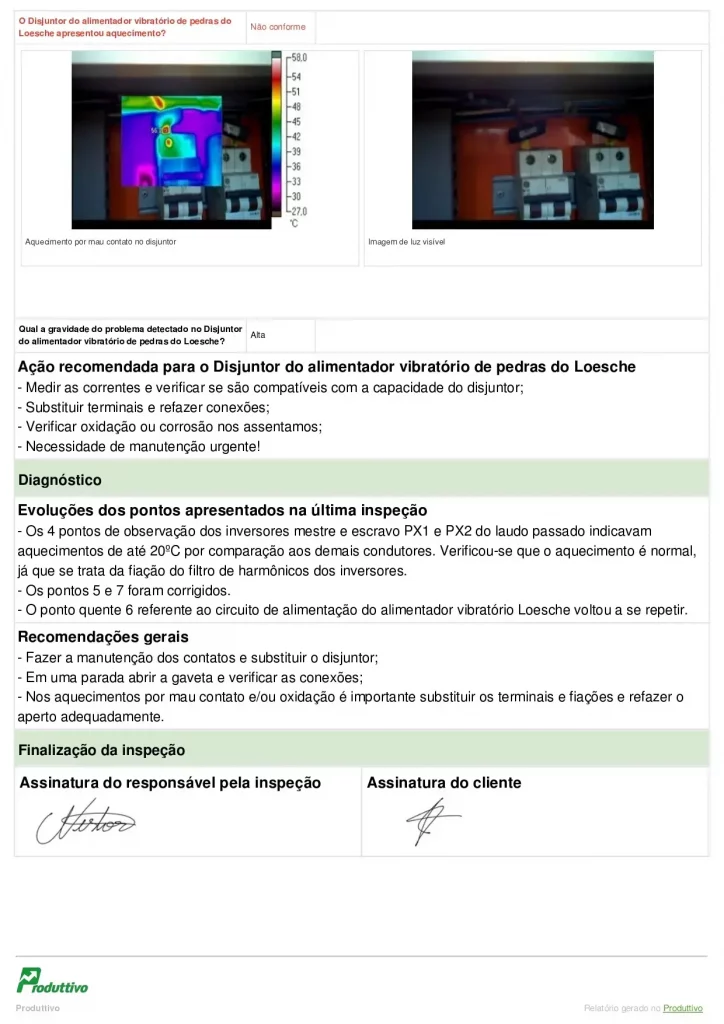

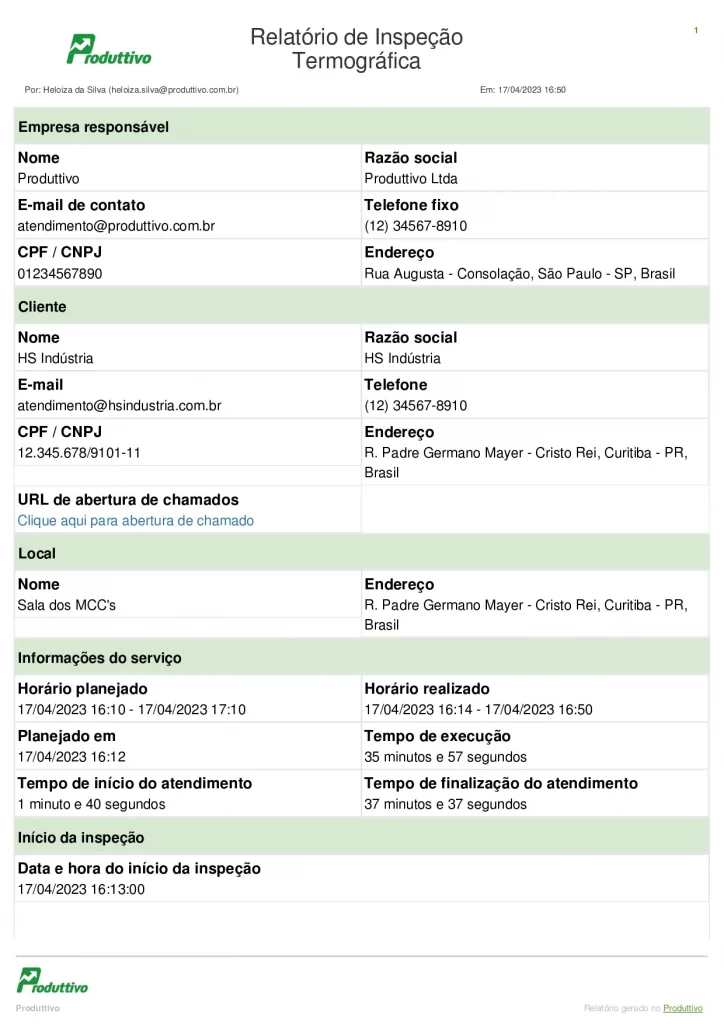

Exemplo de relatório termografia

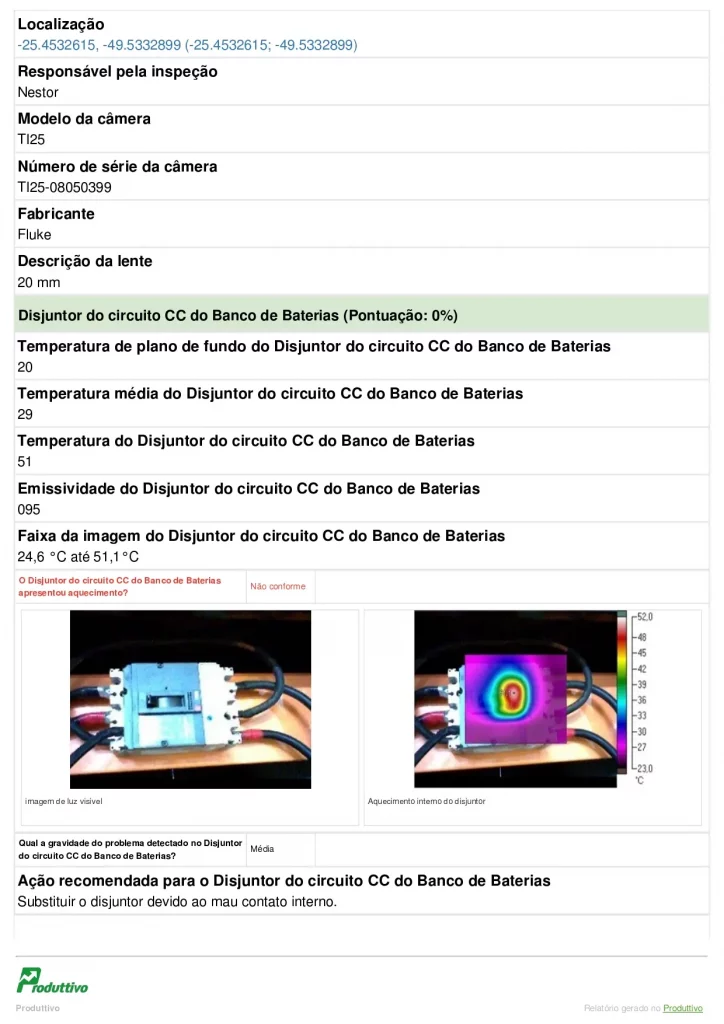

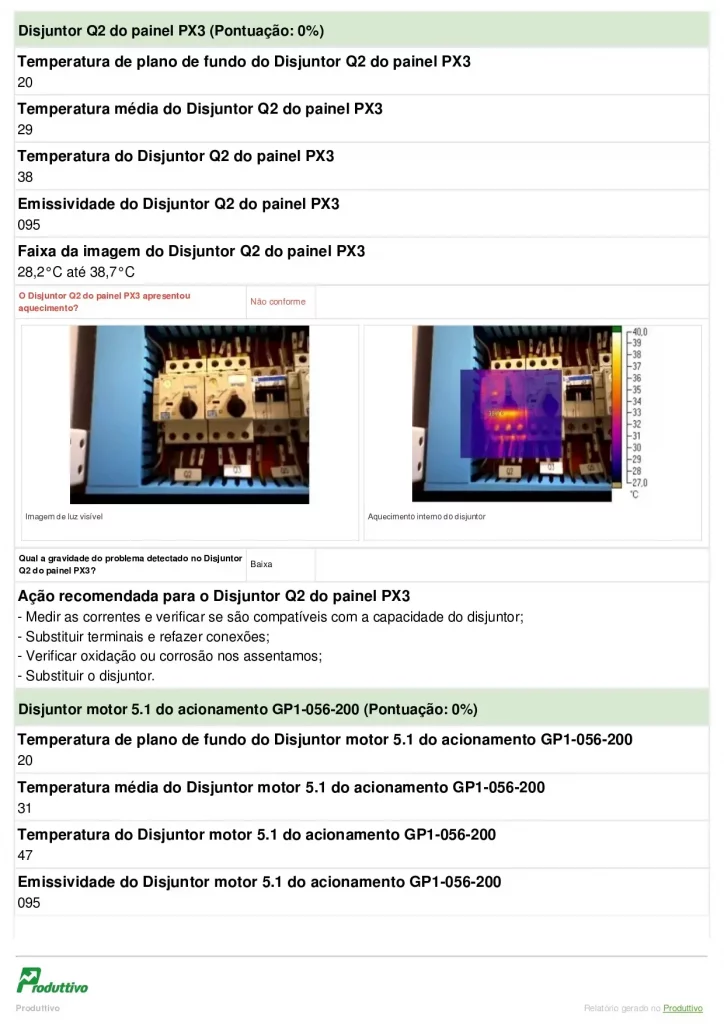

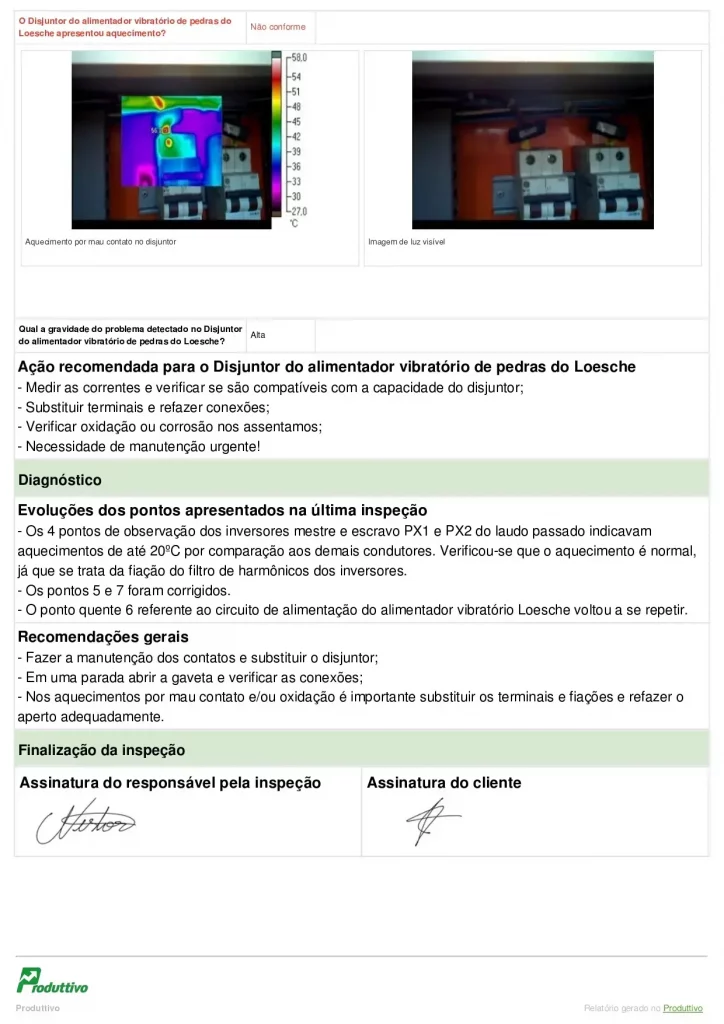

O relatório de termografia serve para reunir todas as informações coletadas durante a inspeção, criando um histórico das principais não conformidades detectadas e servindo como comprovação dos serviços prestados.

É comum que o relatório apresente informações como: dados gerais da empresa, do cliente e dos ativos inspecionados; checklist de conformidade e registros fotográficos da inspeção.

Para facilitar a produção desse tipo de documento existem aplicativos, como o Produttivo, que digitalizam e automatizam a produção de relatórios. No app é possível:

- Cadastrar informações da empresa, dos clientes e dos equipamentos que são inseridos automaticamente no relatório final sem precisar de preenchimento a cada nova inspeção;

- Tirar fotos com marcação de data, hora e localização GPS;

- Configurar os relatórios para gerarem alertas com base nas não conformidades encontradas;

- Configurar o formulários com mais de 13 tipos de campo de resposta (seleção única, seleção múltipla, texto, números, etc);

- Realizar o preenchimento em campos de texto através do recurso de comando por voz;

- Colher assinaturas digitais diretamente da tela do celular ou tablet dos técnicos;

- E muito mais!

Veja abaixo um exemplo de relatório de termografia gerado no Produttivo:

É possível personalizar o seu próprio modelo, inserindo suas próprias questões e personalizando o relatório com a logo e as cores da empresa.

Além disso, o Produttivo oferece recursos que otimizam e melhoram toda a operação:

- Agendamento manual ou automático de manutenções conforme os cronogramas de manutenção;

- Painel web com controle das atividades em andamento e atrasadas;

- Página para recebimento de solicitações de serviço via abertura de chamados;

- Envio de pesquisa de satisfação após a conclusão de um serviço;

- Acompanhamento de indicadores de operação;

- E muito mais!

Teste grátis por 15 dias e veja como o Produttivo pode te ajudar a ganhar mais agilidade nas suas manutenções.

{ “@context”: “https://schema.org”, “@type”: “FAQPage”, “mainEntity”: [{ “@type”: “Question”, “name”: “O que é termografia?”, “acceptedAnswer”: { “@type”: “Answer”, “text”: “A termografia é uma forma de inspeção que compõe a manutenção preditiva e serve para avaliar as condições e o estado dos ativos, com base na temperatura que eles apresentam.” } },{ “@type”: “Question”, “name”: “Que tipos de problemas podem ser identificados com a termografia?”, “acceptedAnswer”: { “@type”: “Answer”, “text”: “- Corrosão;

- Entupimentos;

- Mau contato em fiações;

- Sobrecarga de circuitos;

- Oxidação dos elementos da máquina;

- Desgaste de componentes;

- Desgastes de rolamentos;

- Desalinhamento de eixos.

- Prolongar a eficiência operacional de sistemas elétricos;

- Tornar a gestão de ativos mais estratégica;

- Identificar anormalidades térmicas;

- Evidenciar desgastes em fases iniciais;

- Aumentar a confiabilidade dos ativos;

- Aumentar a segurança das instalações;

- Evitar acidentes com risco de incêndio.

- Motores;

- Geradores;

- Transformadores;

- Conectores;

- Disjuntores;

- Fusíveis;

- Chaves seccionadas;

- Linhas de transmissão;

- Rolamentos;

- Mancais;

- Equipamentos e sistemas elétricos;

- Inspeções prediais de umidade, telhado e perda de energia;

- Imagens químicas;

- Níveis de gás e líquidos;

- Vazamentos e falhas dentro de ferramentas, tanques e paredes;

- Prevenção contra incêndios, panes elétricas e sobrecargas de sistema.

- Alterações de temperatura de equipamentos elétricos e mecânicos que estejam em desconformidade com os parâmetros apresentados;

- Interferências na iluminação quando equipamentos são acionados;

- Mudanças de layout para a instalação de novos equipamentos;

- Variações de energia elétrica;

- Aumento no consumo de energia elétrica;

- Queda de rendimento em ritmos normais de operação;

- Vibração acentuada;

- Odores de isolamento ou encapsulamento queimados de fios e cabos.

- Monitorar o aquecimento de componentes elétricos;

- Identificar falhas em motores elétricos;

- Detectar aquecimento em sistemas rotativos como rolamentos, mancais e acoplamentos;

- Controlar a qualidade dos processos industriais;

- Inspecionar a existência de vazamentos;

- Realizar manutenção preditiva;

- Constatar o desequilíbrio de cargas em um sistema;

- Evitar a ocorrência de incêndios, panes elétricas e sobrecargas de sistemas.

- Sobrecarga de circuitos;

- Desalinhamento;

- Fuga de correntes em cabos de aterramento;

- Conexões deterioradas ou mal fixadas;

- Obstruções em trocadores de calor;

- Desequilíbrio de tensão e corrente;

- Alto consumo de energia;

- Superaquecimento;

- Falta de isolamento térmico;

- Conexões soltas;

- Entre outros.

- Acoplamentos;

- Rolamentos;

- Mancais;

- Motores;

- Selos mecânicos.

- Termômetro infravermelho spot: Indicado para ser utilizado em ativos de difícil acesso ou em equipamentos que operam sob condições extremas. É usado para medir a temperatura de um ponto específico da superfície.

- Sistemas de scanner infravermelho: Muito utilizado em fábricas com transportadores ou processos de uma planta fabril, pois apresentam uma área de varredura maior.

- Câmeras de imagem térmica infravermelhas: É o equipamento com tecnologia mais avançada. Pode realizar a medição de temperatura em vários pontos de uma grande área e criar imagens bidimensionais.

- Redução da necessidade de manutenção corretivas emergenciais;

- Diminuição do consumo de energia elétrica;

- Aumento de vida útil dos ativos e das instalações;

- Aumento na produtividade da indústria;

- Redução no estoque de peças sobressalentes;

- Aumento de segurança;

- Redução dos riscos de explosões, incêndios e falhas elétricas em sistemas;

- Redução dos custos de manutenção;

- Manutenções planejadas que acabam com paradas inesperadas de produção;

- Melhora na tomada de decisões;

- Redução de reincidência de falhas;

- Melhora nos indicadores de MTBF e Disponibilidade;

- Redução de falhas e defeitos;

- Redução de hora homem para manutenções preventivas e corretivas;

- Elimina a necessidade de desmontagens de equipamentos para inspeção;

- Cumprimento de normas regulamentadoras e normas técnicas.

- 1. Depois de listarmos os ativos que passarão pela termografia, é preciso definir qual a melhor periodicidade para a realização da inspeção e os parâmetros que devem nortear as análises. Quais temperaturas são aceitáveis? Quais temperaturas representam um ponto de atenção?

- 2. Crie ordens de serviço e checklists bem roteirizados, com todas as instruções necessárias para a realização do serviço, incluindo os parâmetros de análise que foram definidos no passo anterior;

- 3. Os dados coletados durante a inspeção devem ser todos documentos nos checklists e por meio desses registros as análises e decisões estratégicas serão tomadas;

- 4. Para que a análise seja mais completa, una os dados obtidos a partir da termografia com outras análises preditivas, como a análise de vibração, a análise de óleo e a de ultrassom;

- 5. Planos de ações devem ser sempre programados a partir dos relatórios de manutenção e, se necessário, uma corretiva programada deve ser agendada;

- 6. Sempre que houver necessidade de parar algum maquinário, programe com antecedência para que a parada gere menos impactos na produção;

- 7. Guarde o histórico de todos os relatórios, ordens de serviço e checklists produzidos.