Medir o custo de manutenção dos equipamentos, muito mais do que uma forma de controle financeiro, é o caminho para entender a eficiência dos planos de manutenção e descobrir onde estão os desperdícios, para então solucioná-los.

Quer aprender a calcular do zero? Neste artigo te mostramos tudo o que deve ser considerado nesta conta. Acompanhe!

Experimente grátis: Sistema para criação de planos de manutenção automáticos e acompanhamento de indicadores

O que é um custo de manutenção?

São considerados custos de manutenção todos os gastos financeiros utilizados para manter o funcionamento de máquinas, equipamentos, infraestruturas e sistemas.

Como exemplos temos os gastos com a mão de obra envolvida na execução dos serviços, as peças e ferramentas utilizadas, equipamentos de proteção individual e demais recursos utilizados.

Ao ter esses custos bem mapeados, fica mais claro e previsível os investimentos a serem realizados e também os gargalos e desperdícios no meio do processo.

Esses dados também oferecem um indicativo de como anda a eficiência dos planos de manutenção e se o planejamento financeiro da área foi bem-sucedido.

Encontrar esses pontos de alerta é fundamental para agir com antecedência e alcançar o equilíbrio nos custos de manutenção, além de fundamentar as próximas decisões e estratégias.

Quais são os custos de manutenção?

O custo de manutenção pode ser dividido em três grupos principais: direto, indireto e induzido. Entenda mais sobre cada um:

Custo de manutenção direto

Fazem parte dos custos diretos, todos aqueles gastos que são necessários para que o serviço de manutenção seja realizado, como:

- Peças de reposição;

- Ferramentas;

- Mão de obra;

- Insumos;

- EPIs;

- Contratação dos serviços.

Como calcular o custo de manutenção direto?

Para calcular o custo de manutenção direto, você deve reunir todos os valores gastos com o serviço de manutenção nos itens que citamos anteriormente. Veja como calcular alguns desses itens:

Custo de mão de obra:

Este cálculo leva em conta o tempo que o técnico leva para reparar o equipamento, considerando o tempo decorrente da falha e a volta ao funcionamento, o chamado cálculo de hora/homem.

Para isso utilize a seguinte fórmula:

Mão de obra = quantidade de horas na manutenção x salário / hora do técnico

Custos de peça, substituição ou reparo:

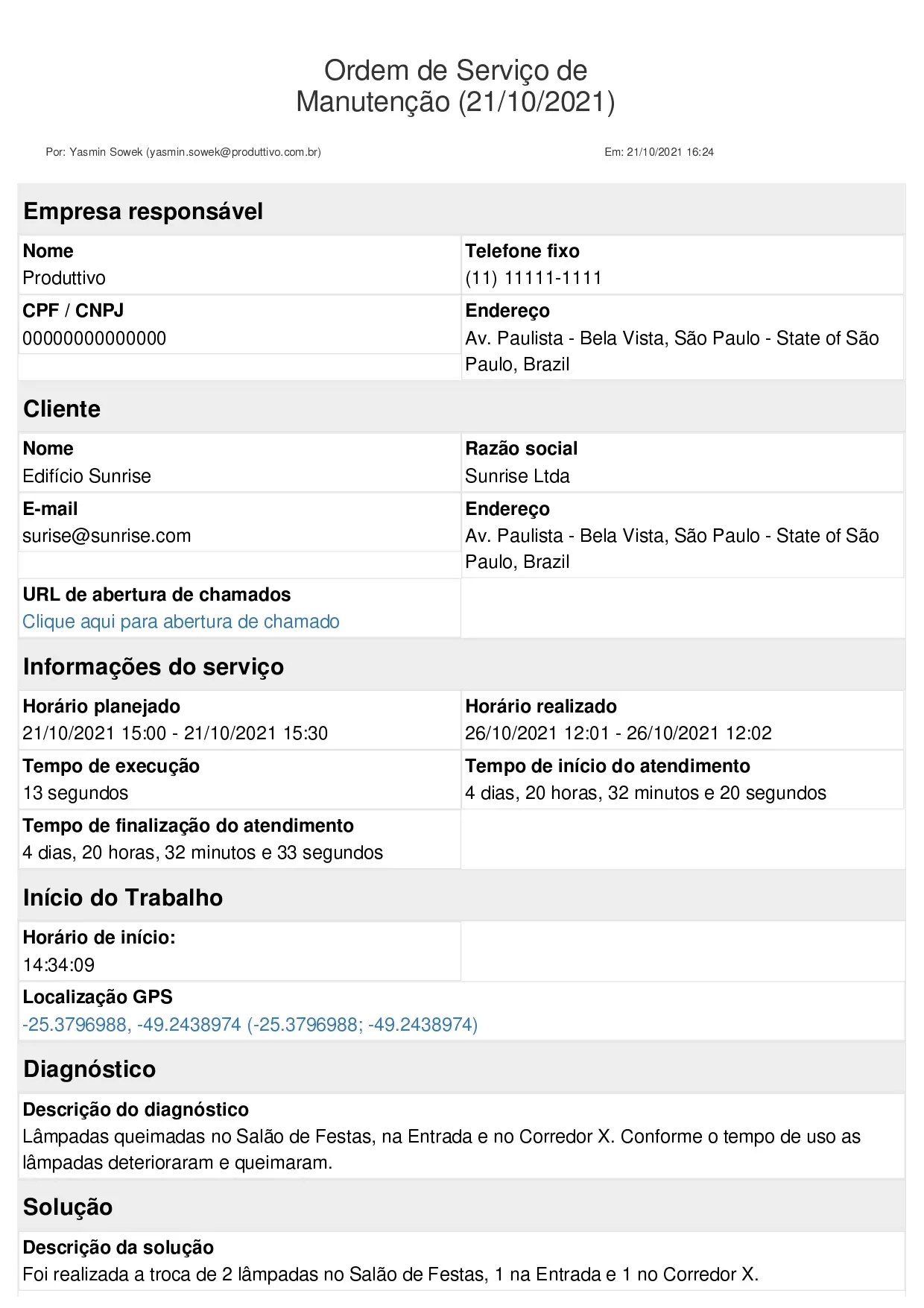

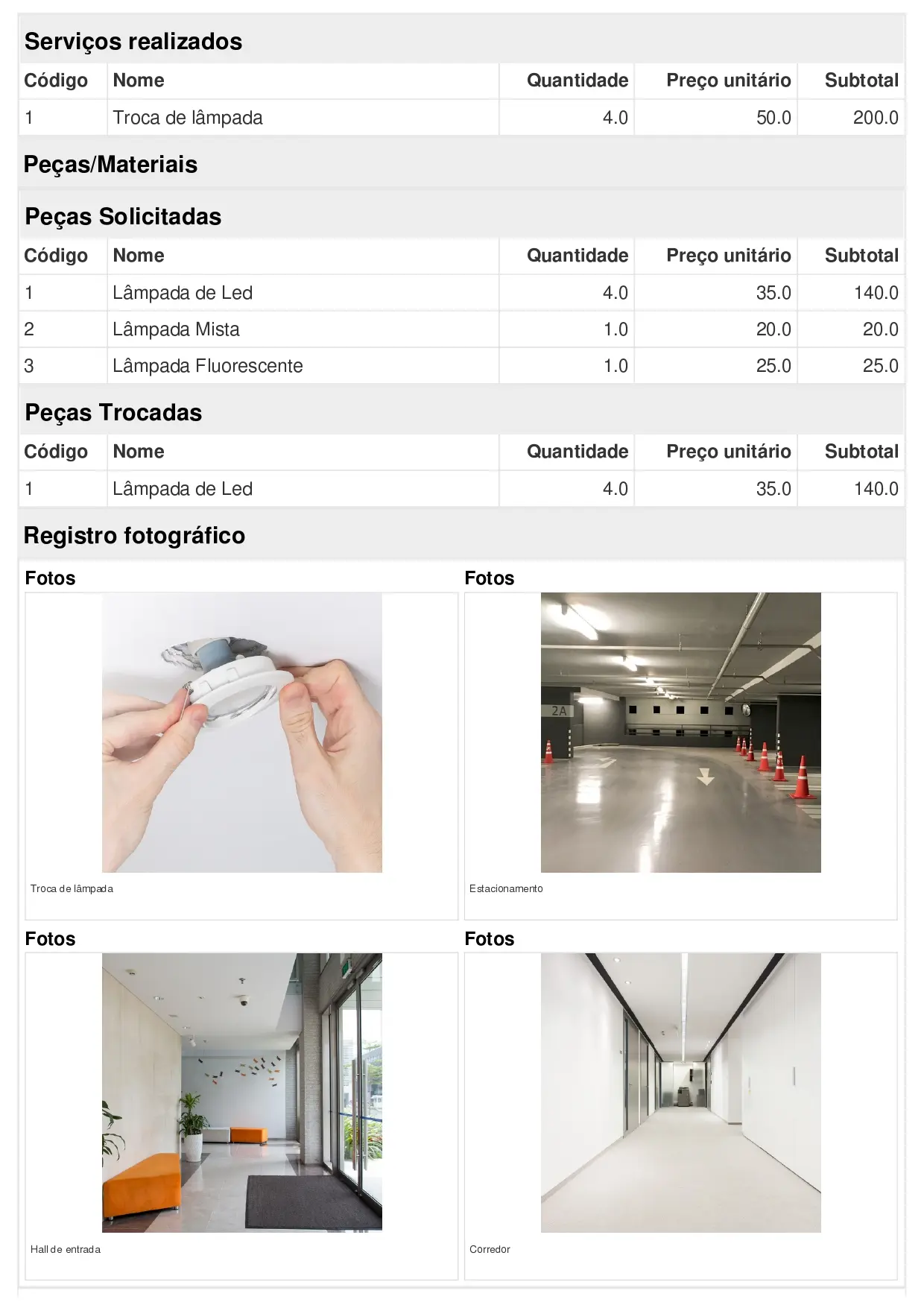

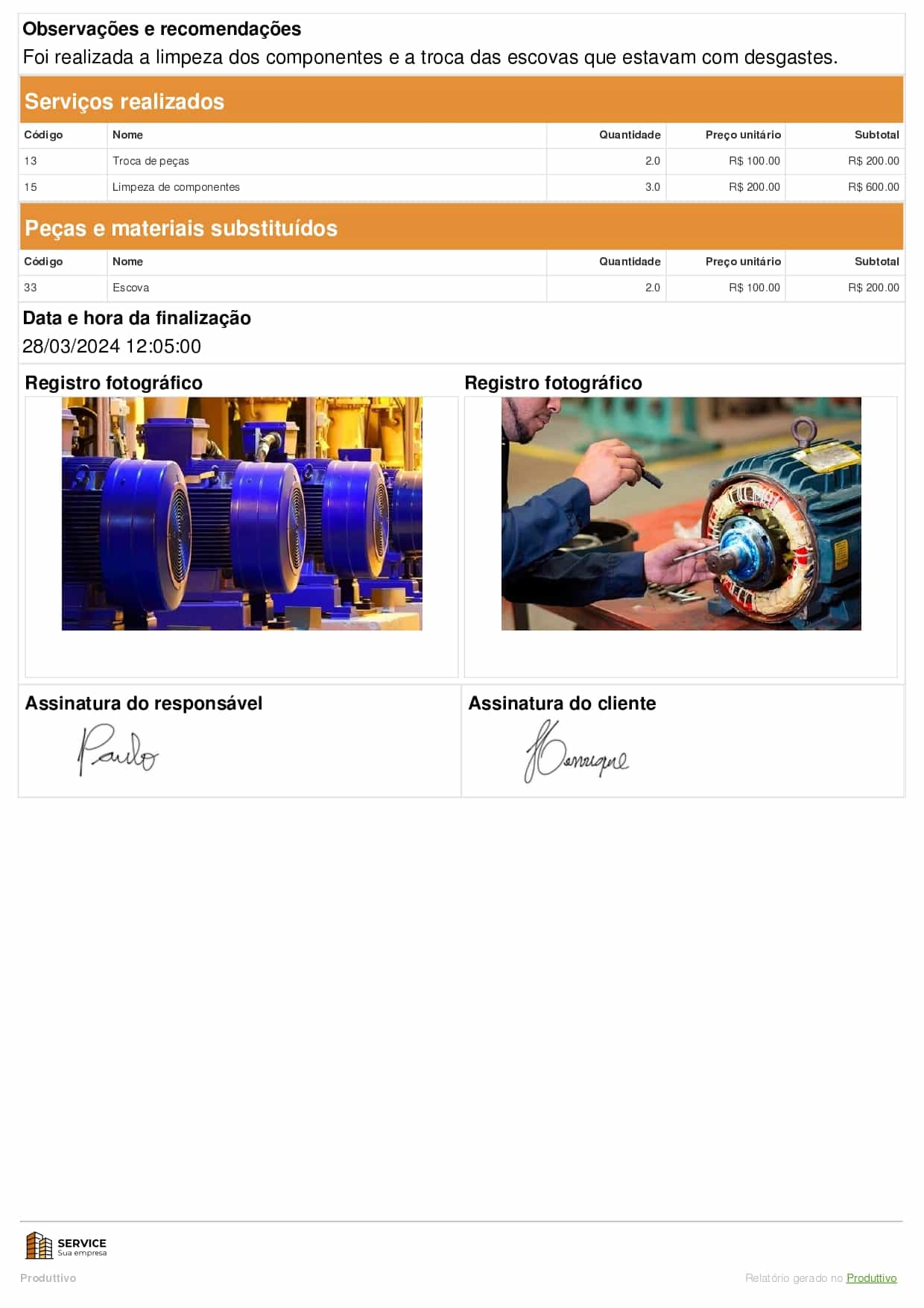

Esses dados podem ser obtidos através das ordens de serviço, que devem detalhar quais peças foram utilizadas e os respectivos valores.

A ordem de serviço também pode trazer outro dado muito importante que é o tempo que o técnico levou para realizar o serviço, considerando o início e o fim da intervenção.

Veja um exemplo prático:

Se você ainda não tem um padrão de ordem de serviço ou se o cálculo dos valores e tempos não é feito de forma automática, que tal experimentar o sistema do Produttivo? Com ele as OS são preenchidas no celular de forma prática!

Custo total de manutenção como porcentagem do valor de reposição do ativo

Esse custo ajuda as empresas a identificarem quando investir na manutenção não é mais vantajoso e o equipamento precisa ser substituído.

Esse indicador é obtido através do total de dinheiro investido anualmente na manutenção daquele ativo, dividido pelo valor de reposição do ativo. Ao final, você terá como resultado uma porcentagem. Veja a fórmula:

CPMV (%) = (Custo total de manutenção do ativo x 100) / valor de reposição do ativo

Para basear sua análise, considere que um equipamento que tenha um CPMV acima de 6% já não tem uma manutenção lucrativa.

Custo de manutenção indireto

O custo de manutenção indireto é aquele que não está sob o controle das empresas. Ele acontece a partir da depreciação de um equipamento ou quando existe alguma interrupção das atividades, causando prejuízos, o chamado lucro cessante.

O cálculo do lucro cessante pode ser realizado através da seguinte fórmula:

Lucro cessante = média de faturamento diário da empresa x o número de dias que o processo ficou parado

Outra forma de calcular a perda de receita durante a parada do equipamento é através do cálculo abaixo:

Perda de receita = Taxa de produção de peças por hora x horas de inatividade x valor médio por unidade

Custo de manutenção induzido

Por fim, o custo de manutenção induzido pode ser entendido como aqueles custos que são gerados a partir de falhas ou erros de manutenção, causando impactos no processo produtivo.

Um exemplo pode ser um maquinário que falhou por alguma irregularidade em um determinado componente, com isso as produções atrasaram e consequentemente as entregas também. Como a empresa não cumpriu o prazo, teve que pagar multas.

Além disso, quando o equipamento voltou a operar, os funcionários precisaram fazer horas extras para compensar o tempo de produção perdido com a inatividade do maquinário.

Logo, a multa, as horas extras e todos os custos envolvidos por conta dessa falha devem ser considerados como custo de manutenção induzido.

Veja um exemplo de como as horas extras podem ser calculadas:

Custo de hora extra = Número de horas extras x Valor da hora extra

Como calcular o custo de manutenção?

O cálculo do custo de manutenção geral vai depender de diferentes variáveis como tipo de ativo, de manutenção e também de custos envolvidos, que podem variar de segmento para segmento.

Mas de forma geral, você deve começar calculando:

- O preço das peças de reposição que serão substituídas;

- O custo de mão de obra envolvida;

- O custo associado a ferramentas, materiais e equipamentos;

- O custo administrativo, indireto e induzido;

- Demais custos envolvidos no processo de manutenção.

Ao fazer a somatória desses valores você chegará ao custo total de manutenção.

Além desse tipo de controle, também é possível acompanhar alguns indicadores de desempenho que ajudam a ter uma visão macro dos valores investidos neste tipo de atividade, como:

- Gastos com Manutenção em Percentual do RAV (Custo de Reposição do Ativo);

- Valor do estoque de materiais e peças de reposição de MRO (Manutenção, Reparo e Operação) expressos em percentual do RAV.

Saiba mais sobre cada um:

Gastos com Manutenção em Percentual do RAV

Os gastos absolutos de manutenção, convertidos em percentual do RAV, vão demonstrar em quanto tempo os ativos em serviço poderiam ser substituídos por novos.

Vamos exemplificar e calcular:

- Custo anual total de manutenção de R$ 1.000.000,00

- Valor para reposição das máquinas e equipamentos em uso de R$ 20.000.000,00.

Veja o exemplo aplicado a fórmula:

RAV = (Custo anual total de manutenção / Valor para reposição do equipamento) x 100

RAV = 1.000.000/ 20.000.000

RAV= 0,05 x 100

RAV = 5%

Se o resultado obtido for acima de 6% significa que você já pode considerar a troca do equipamento, porque investir em manutenção já não é uma estratégia considerada tão lucrativa.

Valor do inventário de materiais

Já o valor do inventário de materiais e peças de reposição de MRO (Manutenção, Reparo e Operações) se refere a todo o estoque das unidades fabris em avaliação.

Isso inclui o estoque em consignação e o estoque gerenciado pelo fornecedor, caso houver.

De acordo com o SMRP, nas melhores indústrias esse indicador fica abaixo de 1,5%, ou seja, o valor do estoque de materiais e peças é menor que 1,5% do Custo de Reposição do Ativo (RAV).

Como reduzir os custos com manutenção?

Reduzir o custo de manutenção não significa acabar com os gastos e investimentos do setor, mas otimizá-los encontrando um ponto de equilíbrio. Afinal, investir pouco em manutenção pode resultar em falhas, que no final acabam por elevar ainda mais os custos de manutenção.

Melhorar esse custo está relacionado a uma série de ações e estratégias, que vão desde a criação de um bom cronograma de manutenção até o acompanhamento de indicadores. Veja o que fazer:

Classifique e priorize os equipamentos

Numa boa estratégia de controle de custo de manutenção, os equipamentos mais críticos devem ter mais atenção e serem acompanhados de perto. Isso porque ao apresentarem falhas que levam a paradas inesperadas, os custos de manutenção tendem a aumentar.

Para identificar quais tipos de ativos requerem mais cuidados, você pode utilizar a matriz de criticidade. Esse tipo de análise utiliza a metodologia da curva ABC para classificar os ativos conforme o impacto das falhas em diferentes critérios. A metodologia ainda ajuda a priorizar as ações de manutenção.

Imagine, por exemplo, um gerador. Se ele atende aos critérios abaixo, ele provavelmente deve ser classificado como prioritário:

- Se apresenta riscos para a segurança do operador e do meio ambiente;

- Se a produção é interrompida por completo devido a sua ausência;

- Se a qualidade do produto final é afetada;

- Se o custo de manutenção está dentro do orçamento.

Após analisar os equipamentos de acordo com os critérios acima, você pode classificá-los conforme a criticidade.

- Criticidade A: indispensáveis para a operação, como no exemplo acima;

- Criticidade B: médio impacto. O problema não impacta de forma drástica a produção, a segurança e a operação;

- Criticidade C: a falha não influencia diretamente a produção.

A partir daí, você consegue trabalhar com prioridades, focando naquilo que traz melhorias para os custos de manutenção.

Entenda como fazer a priorização dos equipamentos com o método de curva ABC

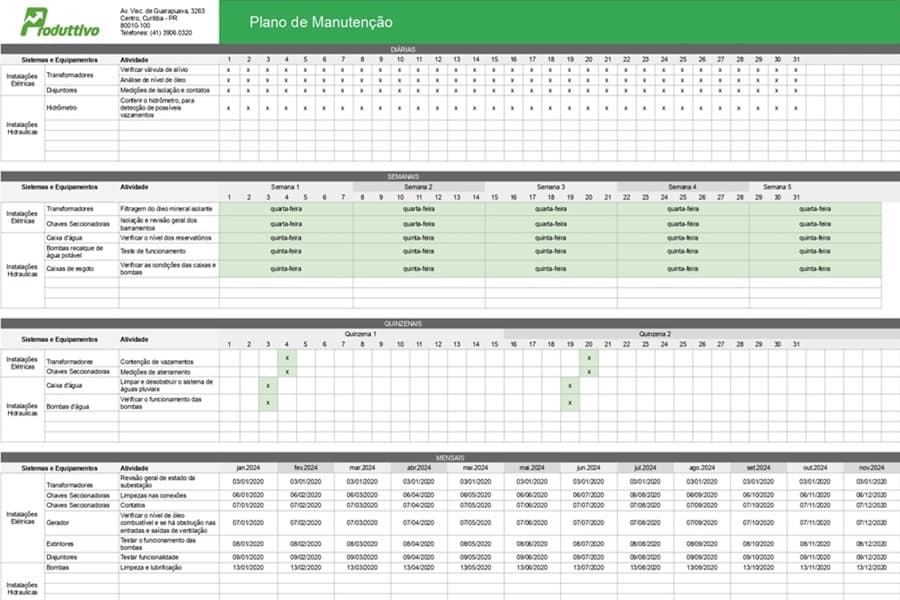

Crie planos de manutenção com prioridades

Depois de entender o nível de criticidade de cada equipamento, definindo aqueles que precisam passar por inspeções mais frequentes e aqueles que não, você deve criar um plano de manutenção.

Com um plano de manutenção bem ajustado e elaborado, considerando as necessidades de cada ativo, as periodicidades e checagens corretas, o custo de manutenção pode cair consideravelmente.

Isso porque as empresas param de investir dinheiro e esforços em apenas corrigir as falhas depois que aconteceram e que já causaram prejuízos, e passam a agir preventivamente, fazendo pequenas correções mais frequentes e evitando falhas graves.

O plano de manutenção melhora o controle sobre as rotinas de manutenção e o nível de falhas de cada equipamento. As paradas são planejadas para o melhor momento, deixando de prejudicar o processo produtivo, e até a equipe consegue se preparar melhor.

Para criar o cronograma de manutenção um pequeno estudo deve ser feito em relação a cada equipamento, buscando entender:

- Recomendações de fabricante;

- Nível de criticidade;

- Nível de risco;

- Histórico de manutenções anteriores.

Após definir a frequência das manutenções e o que deve ser verificado em cada uma, um cronograma com as datas deve ser criado através de um calendário de fácil acompanhamento.

Veja um exemplo de plano de manutenção em Excel feito pelo Produttivo e que pode ser baixado gratuitamente:

Baixe grátis: Plano de manutenção pronto em Excel

Descubra o MTBF do ativo

Uma dica interessante é fazer o cálculo do tempo médio entre as falhas, isto é: o período decorrido entre uma falha e outra.

É muito importante descobrir esse valor porque, quanto menos tempo um equipamento permanece em manutenção, menos problemas e gastos você terá com gargalos, furos no estoque, atrasos na entrega e desperdício de recursos.

Para fazer o cálculo do MTBF, é necessário contar com três variáveis:

- Tempo Real de Disponibilidade (TD): período em que o equipamento opera sem precisar de reparo;

- Tempo Total de Manutenção (TM): período em que o ativo ficou inerte devido a manutenção e falhas;

- P (Parada): número de vezes em que o ativo ficou ocioso devido ao reparo.

A fórmula é a seguinte:

MTBF = (TD – TM) / P

Quer entender como funciona? Veja o exemplo abaixo:

- Gerador: disponibilidade integral de 24 horas;

- Interrupções: três (uma hora, duas horas e 30 minutos (0,5 horas).

Aplicando a fórmula o exemplo ficaria assim:

MTBF = (TD – TM) / P

MTBF = [24 – (1+2+0,5)] / 3

MTBF = [24 – 3,5] / 3

MTBF = 20,5 / 3

MTBF = 6,8333 horas

A partir daí, você consegue desenvolver estratégias para resolver um gargalo que está ligado ao equipamento, fazendo com que o ativo fique menos tempo parado na manutenção e gere menos custos de manutenção, otimizando gastos com reparos.

Calcule o MTBF de forma automática: Baixe grátis a planilha de indicadores de manutenção

Conheça o MTTR da sua equipe

O MTTR se refere ao período em que um equipamento ficou parado em manutenção. Descobrir esse dado é fundamental para entender o quanto de tempo é necessário aguardar a solução do problema.

Se o período for maior que o permitido, vale, por exemplo, investir em um ativo temporário.

Quanto menor for o MTTR, melhor. A fórmula para descobrir o MTTR é a seguinte:

MTTR = (Tempo total de reparo) / (quantidade de falhas)

Ao utilizar o mesmo exemplo acima, é possível ter a seguinte aplicação:

MTTR = (1 + 2 + 0,5) / 3

MTTR= 3,5 / 3

MTTR = 1,1666 horas

Através do resultado você obtém o período que a equipe de manutenção precisa para fazer com que o equipamento funcione corretamente.

Use um plano de manutenção emergencial

O plano de manutenção emergencial deve conter as instruções e os conhecimentos adquiridos ao longo do tempo pela equipe técnica, para orientar os serviços de manutenção corretiva não planejada, ou seja, as manutenções que acontecem de forma inesperada para resolver algum problema e colocar o ativo de volta ao funcionamento o quanto antes.

Esse tipo de plano vai servir como um guia, possibilitando que os serviços e soluções sejam encontrados e aplicados de forma mais rápida.

Ou seja: quando um equipamento tem pane elétrica, quais são as estratégias de manutenção que precisam ser executadas? Existe alguma norma de segurança que é necessário acrescentar?

Lembrando que esse é um plano que só deve ser utilizado para emergências para garantir que os serviços sejam executados com mais agilidade, diminuindo o tempo de parada e de reparo, além dos custos induzidos.

Pensando na redução do custo de manutenção, a melhor solução sempre será investir em manutenções preventivas.

Registre as ocorrências dos equipamentos

O histórico de ocorrências e não conformidades ajuda a entender os motivos pelos quais as falhas ocorrem e como elas podem ser evitadas.

Além disso, com o histórico dos equipamentos em mãos, os técnicos responsáveis conseguem entender exatamente o que já foi feito no ativo, evitando retrabalhos e tomando decisões mais assertivas.

Experimente grátis: Relatório para registro de ocorrências digital

Invista na manutenção preventiva

A manutenção preventiva é a estratégia ideal quando pensamos em reduzir o custo de manutenção, porque ela trabalha com a prevenção.

Ao estabelecer rotinas frequentes de inspeções, esse tipo de manutenção faz com que os problemas sejam resolvidos quando ainda estão em estágios iniciais e não representam grandes prejuízos para a empresa.

Além disso, ela pode ser planejada para acontecer nos momentos mais adequados, evitando a interrupção inesperada do processo produtivo, como acontece com a manutenção corretiva.

Experimente grátis: Modelo pronto de checklist de manutenção preventiva digital

Use a tecnologia a seu favor

Sistemas e softwares são ferramentas importantes para melhorar o custo de manutenção, porque eliminam o trabalho manual e repetitivo através da automação de atividades.

No sistema do Produttivo, por exemplo, os planos de manutenção preventiva são agendados de forma automática pelo próprio sistema, com base nas periodicidades em que cada serviço deve acontecer.

Além disso, a tecnologia permite que dados sejam acompanhados em tempo real. Esses dados oferecem insights preciosos para equilibrar os custos de manutenção da empresa, como:

- Volume de não conformidades por equipamento;

- Tipo de não conformidade mais recorrente;

- Tempo de atendimento da equipe técnica;

- Volume de trabalho por mês ou por técnico.

Outra vantagem dos sistemas de manutenção, é que você pode emitir relatórios digitais com histórico de todas as intervenções feitas e a equipe ainda consegue consultar tudo direto do celular durante as manutenções, apenas escaneando o QR Code.

Assim fica muito mais fácil administrar a programação das preventivas, garantindo que estão sendo executadas no tempo correto e acompanhar a saúde das operações, analisando dados, históricos, descobrindo gargalos e oportunidades de melhoria.

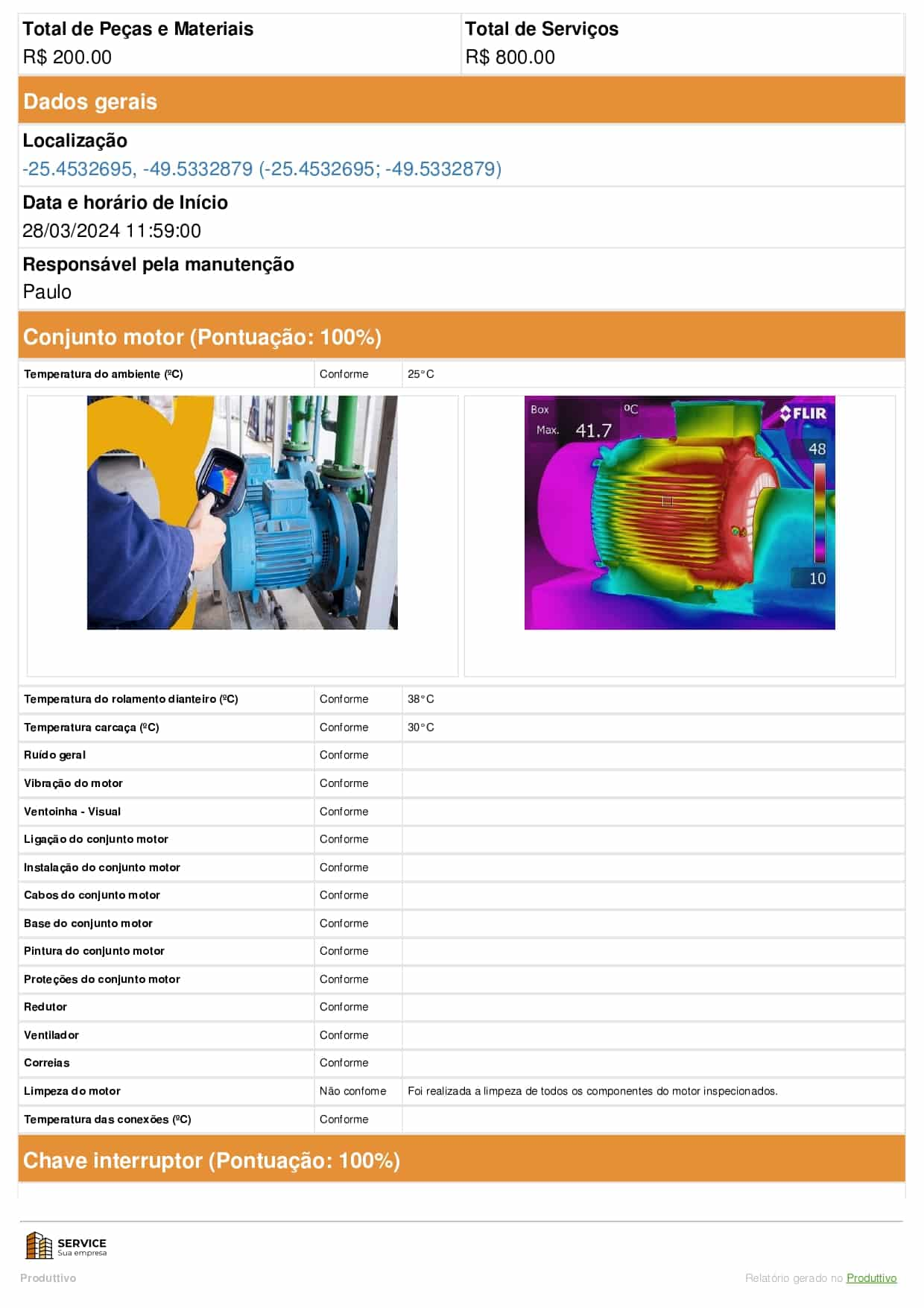

Utilize relatórios de manutenção

É a partir do relatório de manutenção que o histórico dos ativos é criado, é possível saber detalhes como:

- Data de realização da inspeção;

- Tempo de atendimento;

- Técnico responsável pelo serviço;

- Tipo de intervenção realizada;

- Não conformidades encontradas;

- Diagnóstico e soluções aplicadas;

- Recomendações;

- Fotos de antes e depois.

Veja um exemplo de relatório de manutenção gerado no sistema do Produttivo pelo celular, de forma totalmente digital:

Experimente grátis: Relatório de manutenção digital

Essas informações são importantes para avaliar os tipos de irregularidades mais comuns, gargalos de operação e a eficácia dos planos de manutenção. Tudo isso contribui para um custo de manutenção mais otimizado.

Acompanhe indicadores

Os indicadores são os responsáveis por indicar o caminho de melhoria para a gestão da manutenção.

Eles oferecem uma visão geral da operação, demonstrando onde estão as irregularidades e o que pode ser feito para administrar melhor o custo de manutenção.

Veja alguns exemplos:

Número de alertas

Os alertas representam problemas ou pontos de atenção que foram identificados durante as inspeções realizadas pela equipe em campo.

No sistema do Produttivo, esses alertas são gerados sempre que uma não conformidade é marcada no checklist de manutenção, notificando os gestores para que planos de ação sejam criados.

É possível acompanhar o volume dessas não conformidades, em quais ativos foram encontradas e os tipos mais recorrentes. Veja um exemplo de gráfico que torna a visualização desses dados mais organizada e simples de entender:

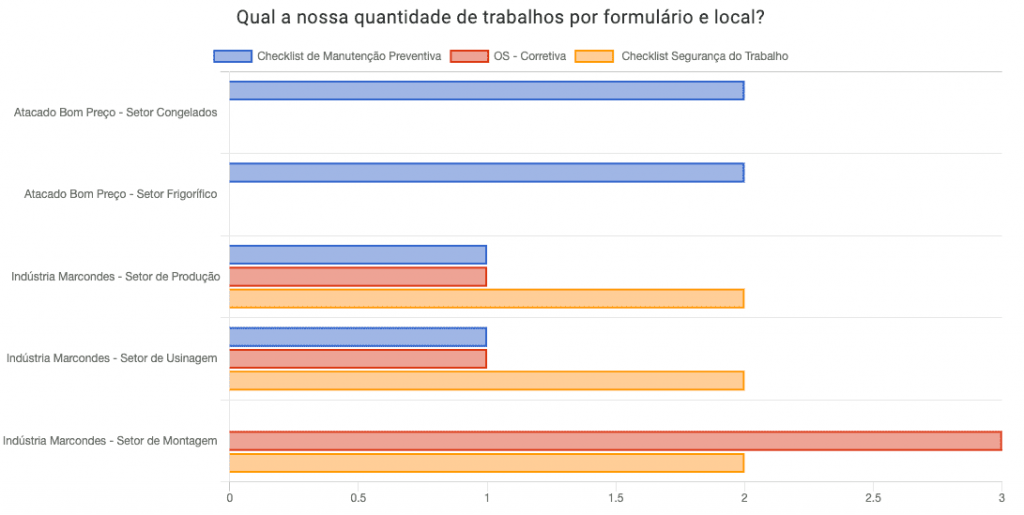

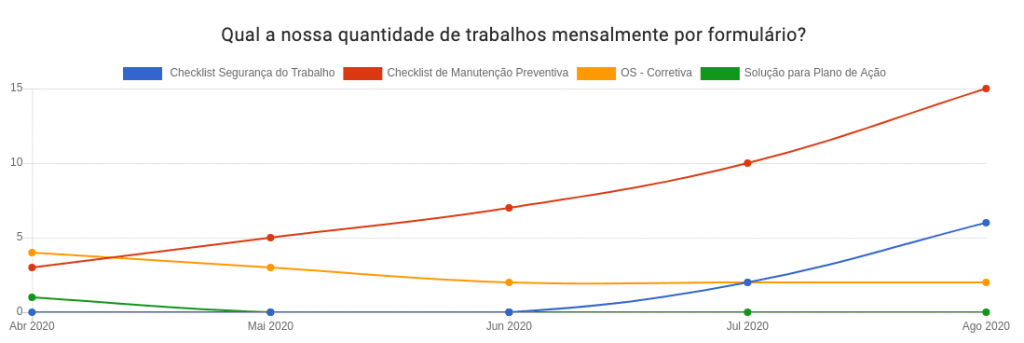

Volume de trabalho

Outro dado importante de ser acompanhado pelas empresas é a quantidade de trabalhos realizados. Com esse indicador você consegue:

- Mensurar a produtividade;

- Mensurar o crescimento da empresa;

- Identificar a necessidade da contratação de mais colaboradores, ferramentas ou softwares para atender o crescimento da demanda.

Em sistemas como o Produttivo é possível fazer diferentes análises de forma simples e prática como:

- Clientes com maior volume de demanda;

- Tipo de serviço realizado com mais recorrência;

- Volume de serviço por técnico;

- Quedas no volume das demandas;

- Sazonalidades no negócio.

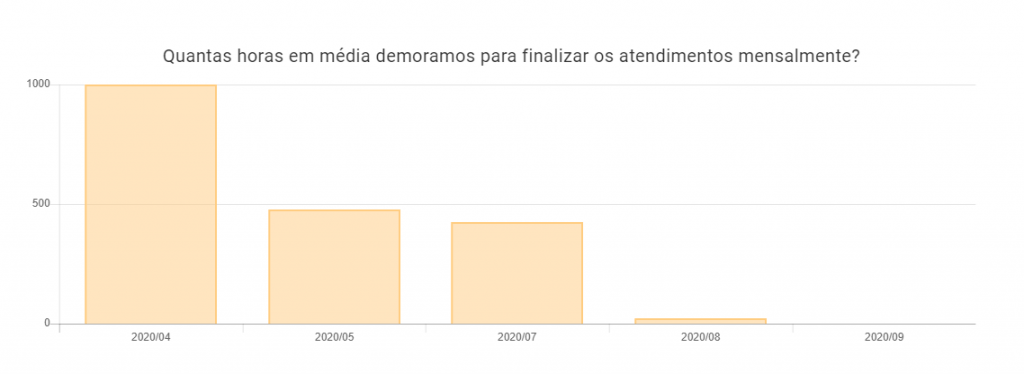

Tempo de atendimento

O tempo de atendimento é uma métrica fundamental para manter qualidade dos serviços prestados e implica diretamente na satisfação dos clientes. Tendo esse indicador é possível:

- Manter a qualidade e rapidez dos atendimentos;

- Monitorar SLAs;

- Mensurar a produtividade;

- Identificar gargalos no processo.

Treine os colaboradores

Colaboradores capacitados realizam serviços com mais qualidade, o que impacta diretamente no custo de manutenção.

Uma manutenção bem-feita evita a probabilidade de falhas nos equipamentos, diminui os riscos de acidentes e elimina a necessidade de retrabalhos.

Por isso, não deixe de investir em treinamentos técnicos com os profissionais, isso faz com que eles estejam atualizados sobre as melhores práticas do mercado e aprimorem as técnicas que já utilizam.

Invista em peças de reposição de alta qualidade

Avaliar a qualidade de peças, materiais e ferramentas utilizadas nos equipamentos também contribui para o controle de custos, mas é algo que muitas empresas acabam esquecendo de fazer.

Já pensou que um ativo pode estar falhando frequentemente por conta da qualidade das peças que são utilizadas? O que aparentemente poderia trazer economia para a empresa, no longo prazo se traduz em mais prejuízos.

Certifique-se de ter bons fornecedores e adquirir materiais próprios para os equipamentos.

Como os softwares de manutenção ajudam no controle dos custos de manutenção?

Os softwares de manutenção permitem que todas as informações sejam centralizadas em um único lugar e que as atividades manuais e burocráticas sejam eliminadas e substituídas pela automatização.

Em sistemas como o Produttivo, o acompanhamento das manutenções acontece em tempo real e de ponta a ponta do processo.

A equipe técnica tem acesso a um aplicativo para preencher os relatórios e checklist de manutenção no momento do serviço, sem precisar de acesso à internet, recebe chamados e solicitações de serviço em tempo real e ainda pode consultar histórico de inspeções anteriores.

O diferencial é que os relatórios digitais possuem alguns recursos que economizam tempo de preenchimento, como:

- Preenchimento automático de informações sobre a empresa, clientes e sobre o equipamento inspecionado;

- Cálculo automático de tempo de atendimento e dos valores de serviços, peças e materiais;

- Preenchimento de localização por GPS;

- Fotos anexadas na hora ao relatório com marcação de data, horário e localização;

- Preenchimento por comando de voz em campos textuais, evitando que o técnico precise digitar;

- Coleta de assinaturas digitais na tela do celular ou tablet.

Assim os registros das inspeções podem ser feitos em menos tempo, com uma rica quantidade de detalhes.

Já os gestores podem acompanhar o andamento das manutenções e a saúde dos equipamentos através do computador, em que é possível:

- Agendar serviços recorrentes de forma automática;

- Acompanhar o andamento dos serviços, identificando aqueles que estão atrasados;

- Receber e gerenciar chamados;

- Acompanhar alertas de não conformidades agendando novos serviços para correção;

- Monitorar indicadores sobre a operação como volume de não conformidades, de trabalho e tempo de atendimento.

Com o Produttivo, você tem o histórico de todas as manutenções a um clique, de forma segura e com consulta facilitada.

Faça um teste grátis e veja como é fácil controlar melhor as manutenções com a ajuda do Produttivo.