A matriz de criticidade é uma estratégia de priorização muito utilizada na gestão da manutenção de equipamentos, pois ajuda a definir quais ativos devem receber qual tipo de intervenção e com que frequência.

No artigo abaixo, vamos te explicar o que é a matriz de criticidade, como fazer a análise de cada equipamento e quais ferramentas podem ajudar nesse processo. Boa leitura!

Veja também: Software de manutenção com dashboard de indicadores automático

- O que é a matriz de criticidade?

- Qual a importância da matriz de criticidade?

- Como usar a matriz de criticidade na gestão de equipamentos?

- Quais são os níveis de criticidade?

- Como fazer a análise da matriz de criticidade?

- Como fazer uma tabela de matriz de criticidade?

- Quais ferramentas ajudam no controle da matriz de criticidade?

O que é a matriz de criticidade?

A matriz de criticidade é uma ferramenta de análise muito usada na gestão de riscos e na manutenção industrial, entre outras áreas, para classificar a importância de um equipamento ou atividade.

Para isso, a matriz de criticidade se baseia em dois critérios principais: impacto e probabilidade. Vamos entender melhor:

- Impacto: refere-se à gravidade das consequências que podem surgir se um determinado ativo falhar. Quanto maior o impacto, mais severas são as consequências;

- Probabilidade: trata da chance de que o equipamento tem de apresentar falhas. Quanto maior a probabilidade, mais provável é que o evento ocorra.

Com base na combinação desses dois critérios, os equipamentos e processos são classificados em diferentes níveis de criticidade, normalmente divididos em categorias como baixa, média e alta.

Assim, a matriz de criticidade ajuda a priorizar ações como manutenção e alocação de recursos, concentrando esforços nos itens de alta criticidade que apresentam maior potencial de impacto negativo.

O que é criticidade?

Criticidade se refere ao que é crítico, sendo usada para descrever o grau de importância de um ativo, processo ou serviço.

Quanto maior o nível de criticidade de uma coisa, mais importante ela é para o funcionamento das operações na empresa.

Em caso de falha, sua ausência terá um grande impacto na rotina de trabalho e no produto final. A criticidade também pode estar relacionada aos riscos apresentados pelo equipamento em caso de falha, como acidente.

Qual a importância da matriz de criticidade?

A matriz de criticidade é uma ferramenta importante por várias razões, vamos conhecer algumas delas:

Priorização de recursos

A matriz de criticidade ajuda a priorizar recursos, direcionando atenção e esforços para os equipamentos que têm o potencial de causar os maiores impactos negativos. Isso é especialmente útil em ambientes com recursos limitados, onde é necessário focar em áreas críticas para maximizar a eficiência.

Gestão de riscos

Outro benefício é a identificação e gestão de riscos, permitindo uma análise estruturada dos perigos potenciais e suas consequências. Por isso, a matriz de criticidade é importante também para a segurança do trabalho, além da gestão de máquinas e equipamentos.

Tomada de decisão

A matriz fornece uma base objetiva para a tomada de decisões, permitindo que os gestores avaliem e comparem diferentes cenários e planos de ação com base em sua criticidade relativa. Isso ajuda a garantir que as decisões sejam fundamentadas em dados e análises sólidas, em vez de suposições ou intuições subjetivas.

Melhoria contínua

Ao identificar áreas de alta criticidade, a matriz pode orientar iniciativas de melhoria contínua, ajudando na implementação de mudanças que reduzam os riscos e melhorem a eficiência operacional ao longo do tempo.

Comunicação

A matriz de criticidade também facilita a comunicação e o alinhamento entre as partes interessadas, fornecendo uma representação visual clara dos riscos e prioridades. Dessa forma, ajuda a garantir que todos os envolvidos tenham uma compreensão comum das questões críticas e das medidas necessárias para abordá-las.

Portanto, a matriz de criticidade é uma ferramenta valiosa para a gestão eficaz de riscos, recursos e tomada de decisões, contribuindo para a segurança, eficiência e sucesso das operações organizacionais.

Como usar a matriz de criticidade na gestão de equipamentos?

Na gestão de equipamentos, a matriz de criticidade é uma ferramenta útil para avaliar e priorizar a manutenção e o gerenciamento dos ativos. Vamos conhecer algumas etapas para usar a matriz de criticidade na gestão de equipamentos:

Identificação dos equipamentos

Comece identificando todos os equipamentos críticos para as operações da organização. Isso pode incluir máquinas, ferramentas, veículos ou qualquer outro tipo de ativo que seja essencial para a produção, prestação de serviços ou outras atividades principais.

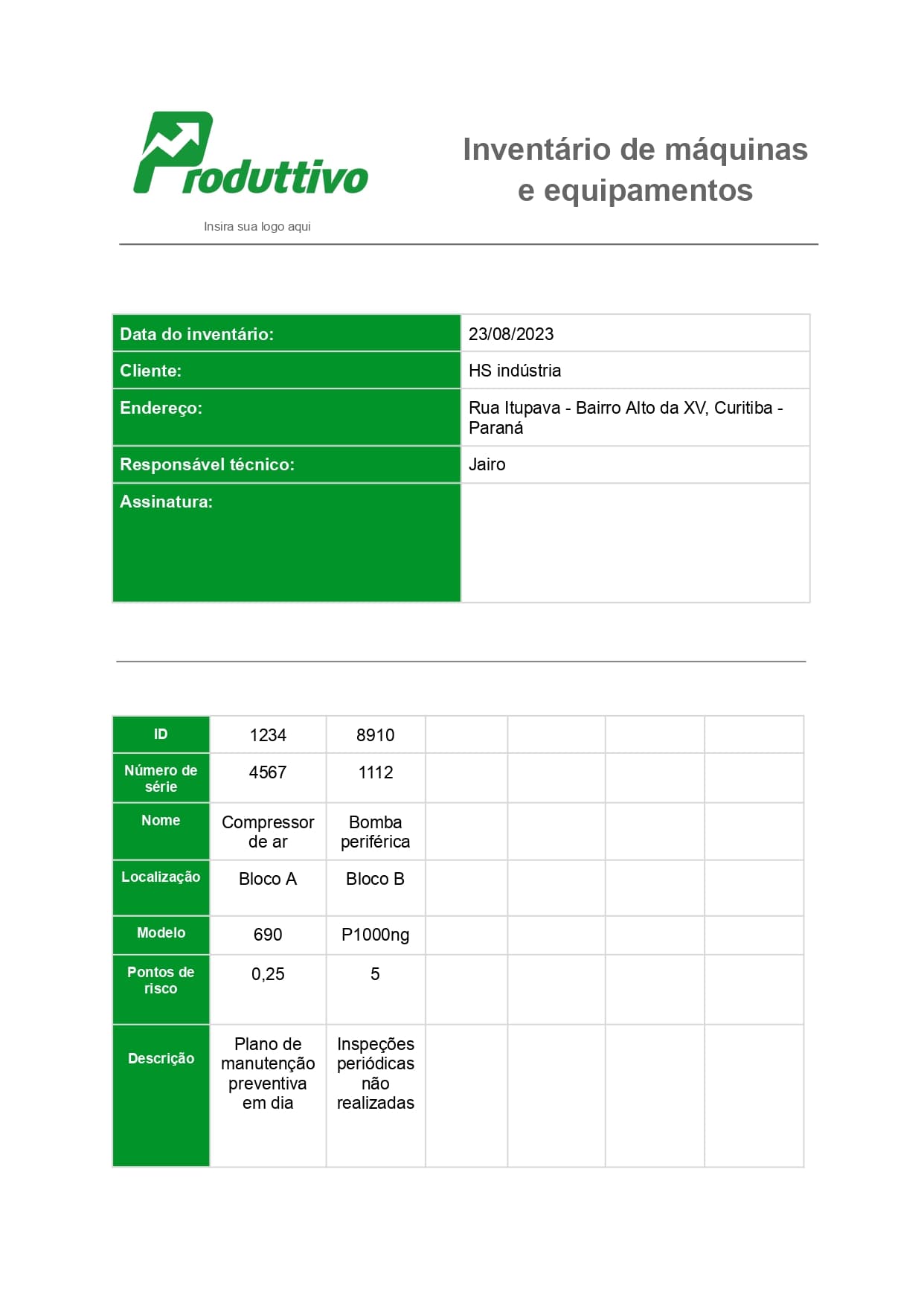

Isso pode ser feito por meio de um inventário. Veja um exemplo de inventário em Word que pode ser baixado gratuitamente pelo Produttivo:

Donwload grátis: Kit Inventário de Equipamentos em Excel e Word + dicas

Definição de critérios de avaliação

Estabeleça os critérios que serão usados para avaliar a criticidade dos equipamentos. Isso pode incluir fatores como impacto da falha (tempo de inatividade, perda de produção, custos de reparo), probabilidade de falha, segurança do operador, entre outros.

Classificação dos equipamentos

Avalie cada equipamento com base nos critérios estabelecidos e atribua uma classificação de criticidade a cada um. Isso pode ser feito através de uma escala numérica ou por categorias, como baixa, média e alta criticidade. Mais adiante explicaremos melhor como fazer isso, então, continue acompanhando o artigo!

Criação da matriz de criticidade

Utilize os resultados das avaliações para criar uma matriz de criticidade, em que os equipamentos são posicionados com base em sua criticidade. Geralmente, os equipamentos de alta criticidade ocupam posições no quadrante superior da matriz, enquanto os de baixa criticidade estão no quadrante inferior.

Desenvolvimento de estratégias de manutenção

Com base na classificação de criticidade, desenvolva estratégias de manutenção adequadas para cada equipamento. Equipamentos de alta criticidade podem exigir planos de manutenção preventiva mais rigorosos, com inspeções regulares e prontidão para intervenções rápidas em caso de falha. Já os ativos de baixa criticidade podem ser sujeitos a abordagens de manutenção mais reativas ou programadas com menor frequência.

Alocação de recursos

Use a matriz de criticidade para orientar a alocação de recursos, direcionando investimentos em manutenção, treinamento de pessoal e substituição de equipamentos para as áreas de maior criticidade.

Monitoramento e revisão

Regularmente, revise e atualize a matriz de criticidade à medida que novas informações se tornem disponíveis ou as condições operacionais mudem. Isso garantirá que as estratégias de gestão de equipamentos permaneçam relevantes e eficazes ao longo do tempo.

Ao seguir essas etapas, a matriz de criticidade pode ser uma ferramenta valiosa na gestão eficaz de equipamentos, ajudando a garantir a disponibilidade, confiabilidade e desempenho dos ativos críticos da empresa.

Quais são os níveis de criticidade?

Na matriz de criticidade, é possível definir os níveis de criticidade a partir da curva ABC, que classifica os ativos conforme seu grau de importância.

A mesma metodologia de classificação pode ser usada para definir o grau de importância dos clientes, do maquinário (é o caso da curva ABC na manutenção), dos serviços e outros segmentos.

Vamos entender como fazer a classificação:

Nível A

Os ativos de nível A são os mais importantes, aqueles não podem parar pois qualquer falha ou suspensão das atividades prejudica o andamento da operação. Também entram nessa classificação os equipamentos que apresentam risco à saúde e à segurança em caso de falha e portanto devem receber prioridade na manutenção preventiva.

Nível B

Já os ativos de nível B são os intermediários, ou de importância média. Normalmente são aqueles que podem causar transtornos caso não estejam operando normalmente, mas que não são críticos à operação.

Nível C

Por fim, máquinas e equipamentos classe C são aqueles que não têm tanta importância na operação e cujas falhas são de baixo impacto, portanto não precisam ser priorizados no plano de manutenção. Muitas vezes, recomenda-se apenas a manutenção corretiva nesses casos.

Sabendo dos níveis de criticidade da curva ABC, podemos traçar a matriz a partir de outros critérios que veremos logo abaixo.

Como fazer a análise da matriz de criticidade?

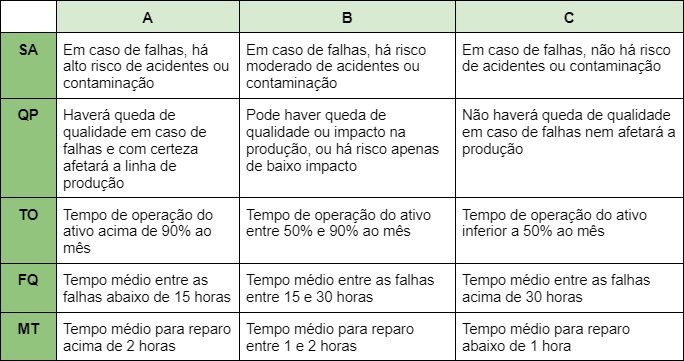

Uma vez que a os níveis de criticidade dos equipamentos sejam definidos, o próximo passo para a elaboração da matriz envolve uma análise dos seguintes pontos:

Segurança e meio ambiente (SA)

Além da importância do ativo para sua operação, você deve analisar o risco que as máquinas e equipamentos podem trazer tanto para a integridade física do operador quanto para a qualidade do meio ambiente.

Em caso de riscos à saúde e segurança dos trabalhadores, e ameaças ao meio ambiente, o ativo deve ser classificado como A. Se apresentar poucos riscos, ou riscos leves, pode ser considerado B. E não apresentando riscos à segurança e ao meio ambiente, entra na categoria C.

Qualidade e produtividade (QP)

É necessário observar de que forma o defeito no maquinário prejudica a produtividade na indústria e a qualidade do produto ou serviço. Existem alguns ativos que diminuem a performance, enquanto outros simplesmente interrompem a produção.

Se os produtos apresentarem problemas de qualidade e/ ou houver interrupção da produção, considere como A. Caso haja variação na qualidade ou produtividade, classifique o ativo como B. Não havendo qualquer alteração na qualidade e produtividade, o equipamento entra na classificação C.

Taxa de ocupação (TO)

Já a taxa de ocupação é um indicador que avalia o tempo de funcionamento do equipamento, ou seja, a quantidade de tempo que ele fica ativo em relação ao total de horas de operação da empresa.

Se ele deve funcionar durante 90% do mês ou mais, devemos considerá-lo como A. Operando entre 90% e 50%, o ativo é classificado como B. Caso ele tenha tempo de operação inferior a 50% do mês, consideramos a classificação C.

Frequência de quebra (FQ)

Ainda, com que frequência o ativo apresenta falha? Quanto tempo ele fica inativo em caso de falha?

Caso o tempo médio entre as falhas seja abaixo de 15 horas, o equipamento pode ser classificado como A. Com tempo médio entre as falhas entre 15 e 30 horas, ele é considerado B. E se o tempo médio entre as falhas for acima de 30 horas, classifique como C.

Manutenibilidade (MT)

Por fim, a manutenibilidade considera o tempo médio de reparo estimado para o equipamento. Quando o tempo médio para reparo ficar acima de 2 horas, considere a classificação A. Mas se o tempo médio para reparo ficar entre 1 e 2 horas, podemos dizer que o ativo é nível B. Caso o tempo médio para reparo esteja abaixo de 1 hora, definiremos como C.

Ufa! É muita coisa para lembrar, né? Mas você não precisa memorizar todas as informações: entendendo quais são os critérios como citamos acima e o nível de criticidade, é possível criar uma tabela que representa a matriz de criticidade visualmente.

Como fazer uma tabela de matriz de criticidade?

Com base nos critérios acima, vamos montar uma tabela que depois será usada para classificar seus ativos. Veja só como fica:

Com o levantamento dos equipamentos feito anteriormente, use a tabela acima para identificar em qual classificação seus ativos se encontram e assim definir a criticidade de cada um.

Equipamentos críticos, ou seja, aqueles que são considerados nível em todos ou na maioria dos critérios, devem ser priorizados na manutenção preventiva e na manutenção preditiva. Já os que são pouco críticos (que se encaixam mais na categoria C), podem necessitar apenas de manutenção corretiva.

Quais ferramentas ajudam no controle da matriz de criticidade?

Agora que você já sabe como fazer a matriz de criticidade, vamos conhecer algumas ferramentas que ajudam no seu controle:

Análise Preliminar de Riscos

A Análise Preliminar de Risco, ou APR, é uma avaliação do ambiente de trabalho que faz um levantamento de todos os possíveis riscos presentes. Sabendo dos equipamentos mais críticos à saúde e à segurança da equipe, é possível identificar todos os riscos potenciais e assim traçar estratégias para controlá-los.

Assim, mesmo que o ativo apresente falhas, a APR ajudará no desenvolvimento de um plano de ação para reduzir sua ocorrência e minimizar os perigos e seu impacto.

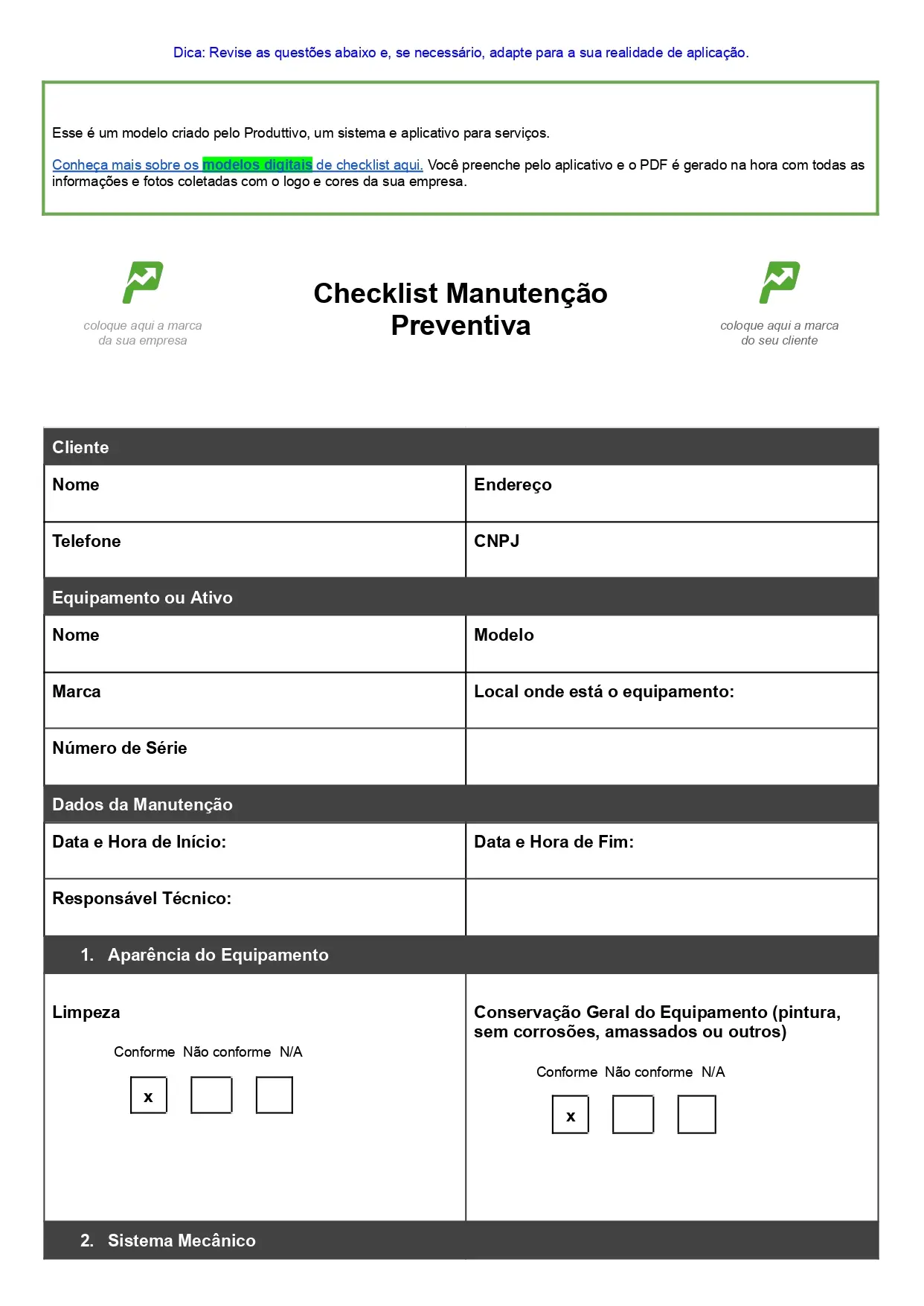

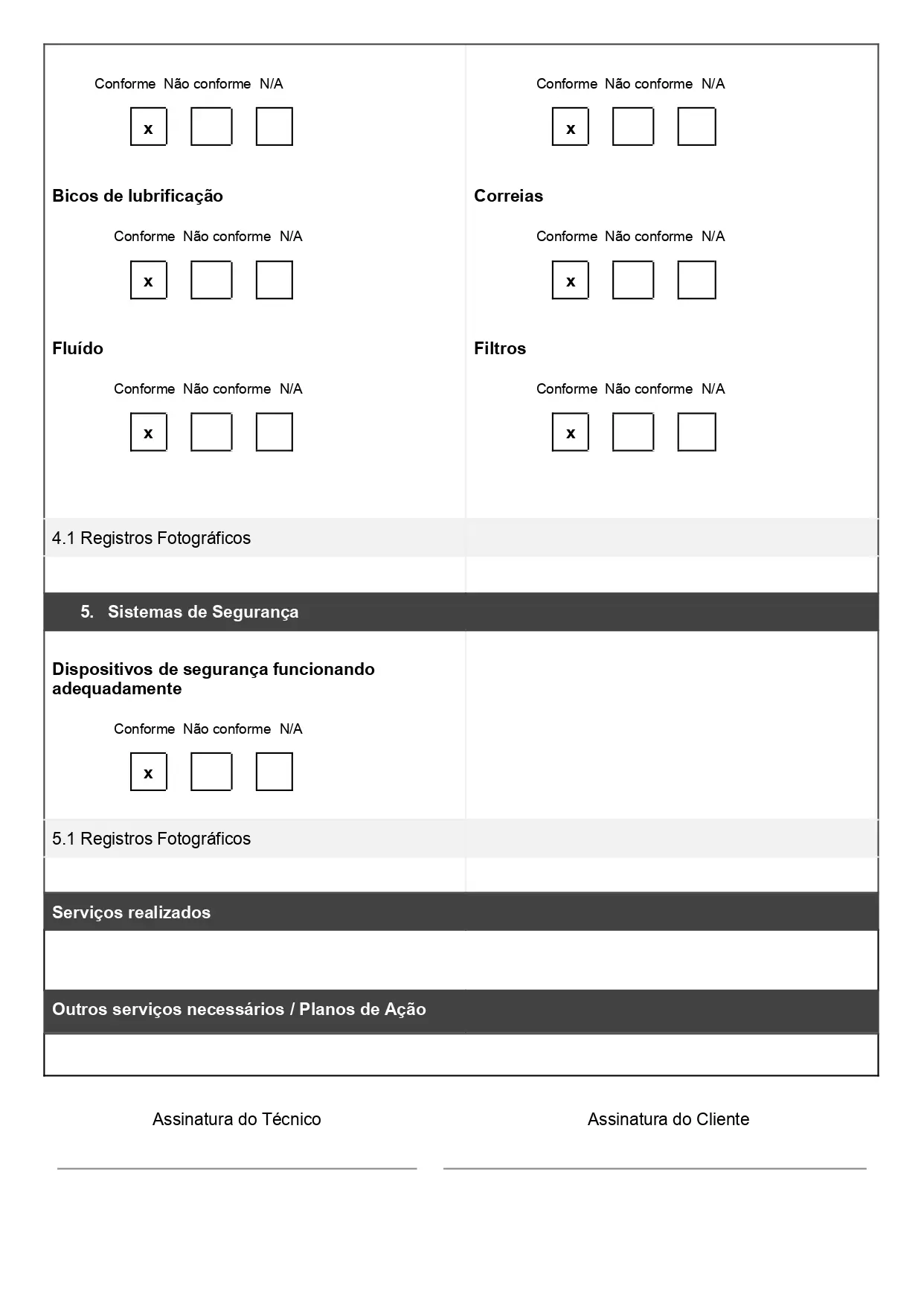

Checklist

Já o checklist é uma ferramenta de controle em formato de lista de itens. Por meio dela, é possível verificar o estado em que os ativos se encontram e a partir daí observar se há necessidade de manutenção.

Por isso, o checklist é muito utilizado na manutenção preventiva. Vamos ver um exemplo de checklist de manutenção preventiva oferecido gratuitamente pelo Produttivo:

O checklist acima faz parte do Kit Checklist, um material com 16 modelos de lista de verificação que pode ser baixado sem custo. Você pode usar os modelos para assegurar que todos os equipamentos críticos estejam operando corretamente, se antecipando às falhas.

FMEA

Por sua vez, a FMEA (sigla para Failure Mode and Effects Analysis, ou Análise dos Modos de Falha e seus Efeitos) é uma técnica que investiga os motivos pelos quais os equipamentos falham, apontando também quais são os efeitos gerados por essas falhas.

Essa metodologia considera:

- Qual é o problema;

- O que causou aquele problema;

- Quais serão as consequências do problema para a operação.

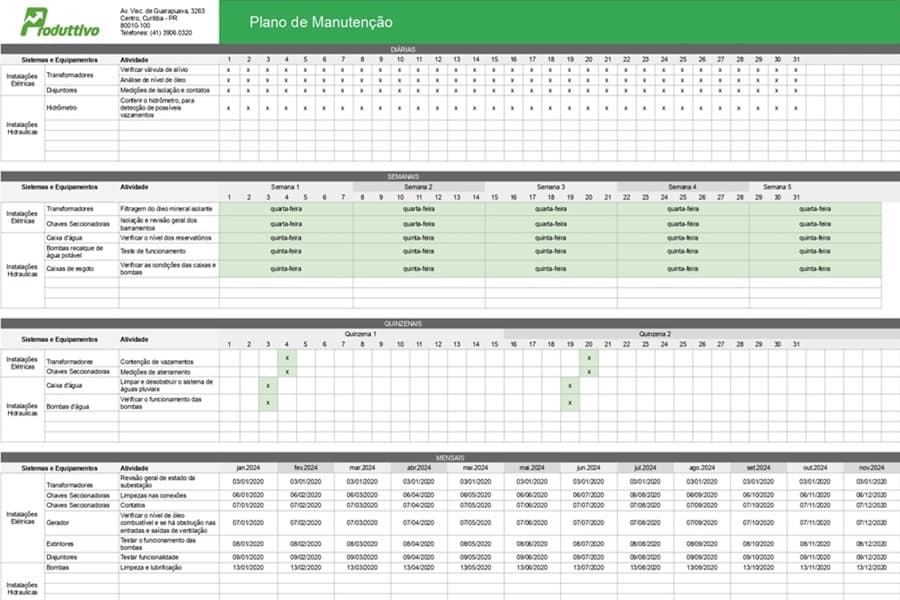

Plano de manutenção

O plano de manutenção mapeia quais tipos de manutenções são necessários em um determinado período para garantir o bom funcionamento do ativo.

Em um cronograma, são colocados quais serviços devem ser realizados e a periodicidade indicada para cada um (manutenções semanais, quinzenais, trimestrais, semestrais e por aí vai).

A matriz de criticidade é um ponto de partida para o plano de manutenção, já que é ela quem vai definir quais são os equipamentos mais críticos e que portanto devem receber prioridade na manutenção.

O Produttivo conta com um modelo de plano de manutenção em Excel totalmente gratuito, olha só:

Basta fazer o download e trocar as informações de exemplo pelos dados da sua empresa.

Modelo digital gratuito: Plano de manutenção em Excel + guia de boas práticas

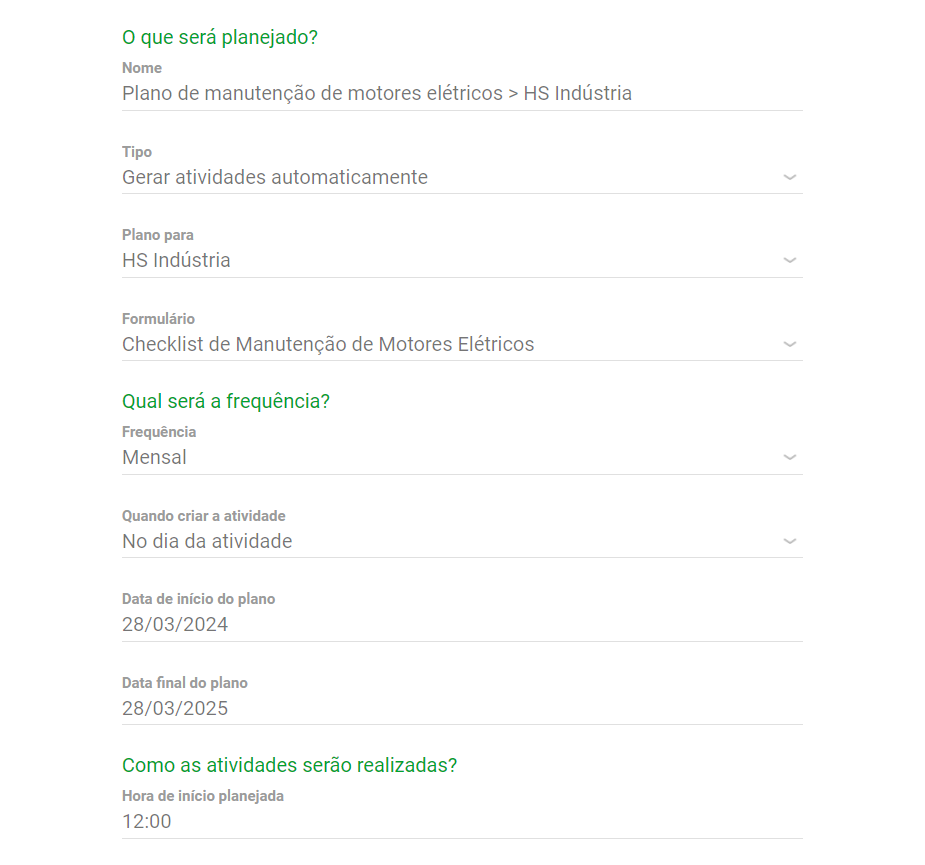

O Produttivo é um sistema digital para gestão de ativos e da manutenção com apenas alguns cliques.

Acessado pelo computador e por aplicativo em dispositivos móveis, o sistema conta com relatórios, checklists, ordens de serviço e outros formulários digitais, ideal para o acompanhamento da manutenção e para o controle dos equipamentos.

Pelo computador, é possível cadastrar equipamentos, endereços, clientes, equipe técnica e muito mais. Assim, ao receber um chamado, você já direciona sua equipe para atender a demanda com todas as informações necessárias.

E pelo app, os técnicos podem preencher informações sobre a visita técnica durante o serviço em campo, sem ser necessário retornar ao escritório para digitalizar os documentos.

Quer saber mais sobre os recursos do Produttivo para a gestão de serviços em campo? Agende uma demonstração gratuita com nossos consultores e tire suas dúvidas!

O Produttivo ainda conta com um plano de manutenção automático, que permite agendar serviços recorrentes com antecedência e receber alertas e lembretes. Ele ainda é totalmente integrado à agenda dos técnicos, poupando seu tempo e garantindo o cumprimento dos prazos.

Veja como fica:

Você pode testar o plano de manutenção automático e todas as outras funcionalidades do Produttivo sem custo, é só fazer o cadastro e aproveitar o período gratuito!