Esperar o equipamento falhar ou realizar ajustes antes que a falha chegue? Tudo depende do tipo de ativo e do objetivo da empresa. Adotar a manutenção reativa em alguns casos pode ser uma estratégia inteligente, em outros, porém, pode prejudicar a operação gerando muitos prejuízos.

Em dúvida sobre a hora certa de usar essa técnica? Neste artigo te mostramos em quais casos esse tipo de intervenção é mais indicada e como escolher o tipo de manutenção certo para cada equipamento e situação.

Experimente grátis o Sistema e Aplicativo de Manutenção do Produttivo: Agendamento automático de preventivas e gerenciamento ágil de corretivas

- O que é manutenção reativa?

- Como funciona a manutenção reativa?

- Quando a manutenção reativa deve ser realizada?

- Qual a diferença entre manutenção reativa e proativa?

- Vantagens e desvantagens da manutenção reativa

- Como saber o melhor tipo de manutenção para cada caso?

- Boas práticas de manutenção reativa

- Sistema para gerenciamento de manutenções corretivas e preventivas

O que é manutenção reativa?

A manutenção reativa, também chamada de corretiva, é uma técnica de manutenção que realiza intervenções depois que uma falha é identificada em um equipamento ou depois que ele para de funcionar.

O objetivo é voltar o maquinário ao seu funcionamento o quanto antes, se preocupando apenas em resolver a não conformidade encontrada, e não necessariamente em investigá-la para descobrir ou resolver sua causa raiz.

Esse método pode ser empregado em equipamentos com baixo nível de criticidade, de forma inesperada e emergencial, ou de maneira planejada após a identificação de sinais de falha em alguma inspeção preventiva.

Exemplos de manutenção reativa

Trazendo a manutenção reativa para algumas situações práticas, podemos pegar como exemplo uma empresa que tem uma pequena frota de veículos e que realiza intervenções apenas quando os veículos apresentam alguns sinais de defeito.

Nesse caso, a manutenção reativa está sendo empregada, porque não existe nenhum acompanhamento ou monitoramento dos veículos e as intervenções são realizadas somente mediante o aparecimento de irregularidades.

Em outro exemplo, uma empresa tem um plano de manutenção preventiva com inspeções regulares dos equipamentos e durante uma dessas inspeções, um ruído fora do normal é detectado. Ao investigar mais, a equipe técnica descobre que o problema está em uma das peças do maquinário, que precisa ser trocada o quanto antes.

Nesse exemplo o equipamento também precisa passar por uma manutenção reativa, a diferença é que ela será planejada de forma a não atrapalhar o processo produtivo, porque o equipamento continua operando normalmente e a troca pode ser realizada com mais calma, uma vez que a falha foi identificada com antecedência.

Embora em alguns casos a manutenção reativa seja necessária em caráter de urgência, não é o uso mais indicado, principalmente quando ativos críticos e importantes para a operação estão envolvidos.

Isso acontece porque a parada do equipamento ocasionada pela falha, interrompe o processo produtivo, podendo atrasar entregas e gerar altos custos com reposição de peças que precisam ser feitas a qualquer custo, o quanto antes, senão podem resultar em mais prejuízos às empresas.

Como funciona a manutenção reativa?

O processo de manutenção reativa começa com o recebimento das solicitações de serviços, que podem ser feitas através de sistemas de chamados.

A solicitação deve apresentar uma breve descrição do problema encontrado, evidências fotográficas, informações de contato do solicitante, além da gravidade e urgência do problema. Isso ajuda na priorização do atendimento ao chamado.

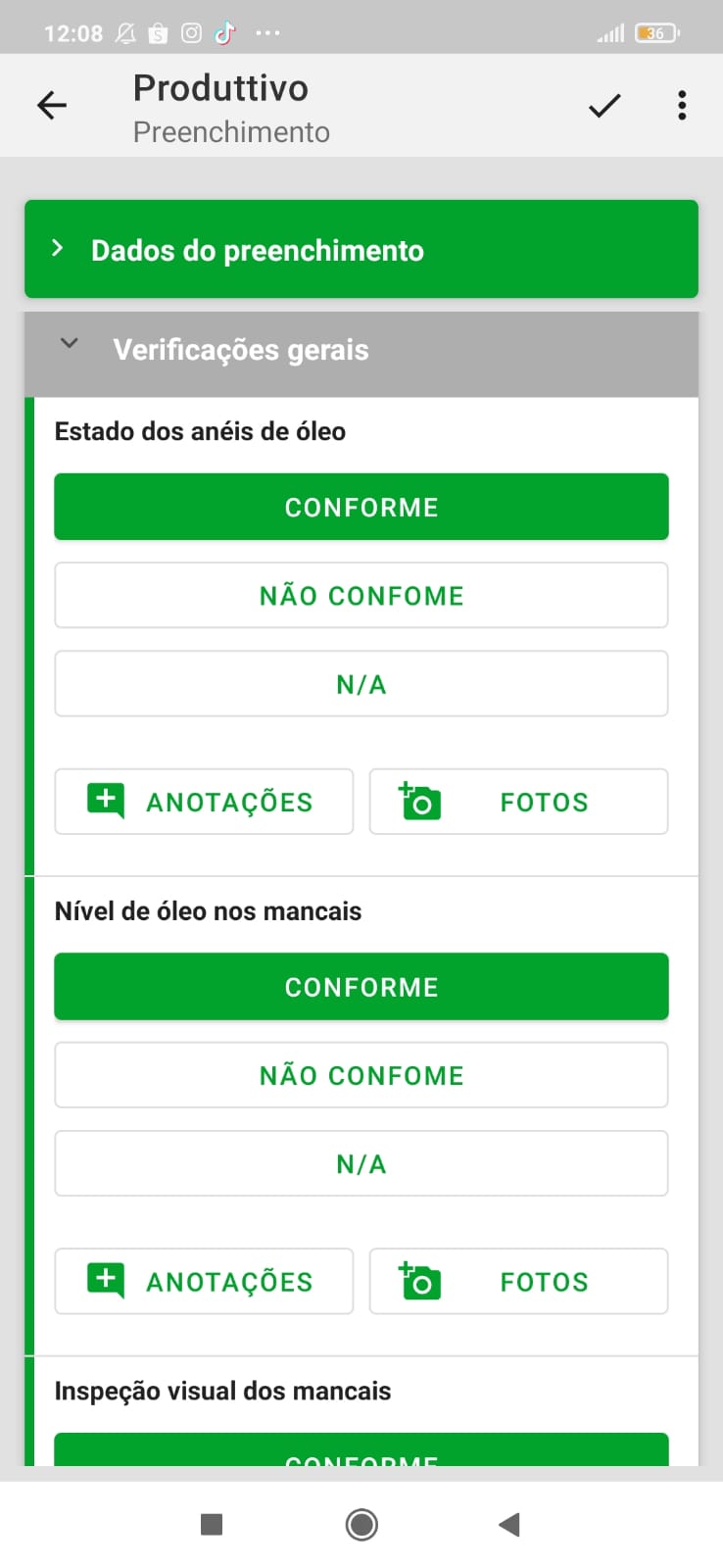

Em sistemas como o Produttivo, por exemplo, o chamado é enviado direto para o aplicativo da equipe técnica, com todos os detalhes preenchidos e o técnico pode aceitar ou recusar o serviço, o que ajuda a identificar a disponibilidade de cada profissional e agilizar o atendimento da solicitação.

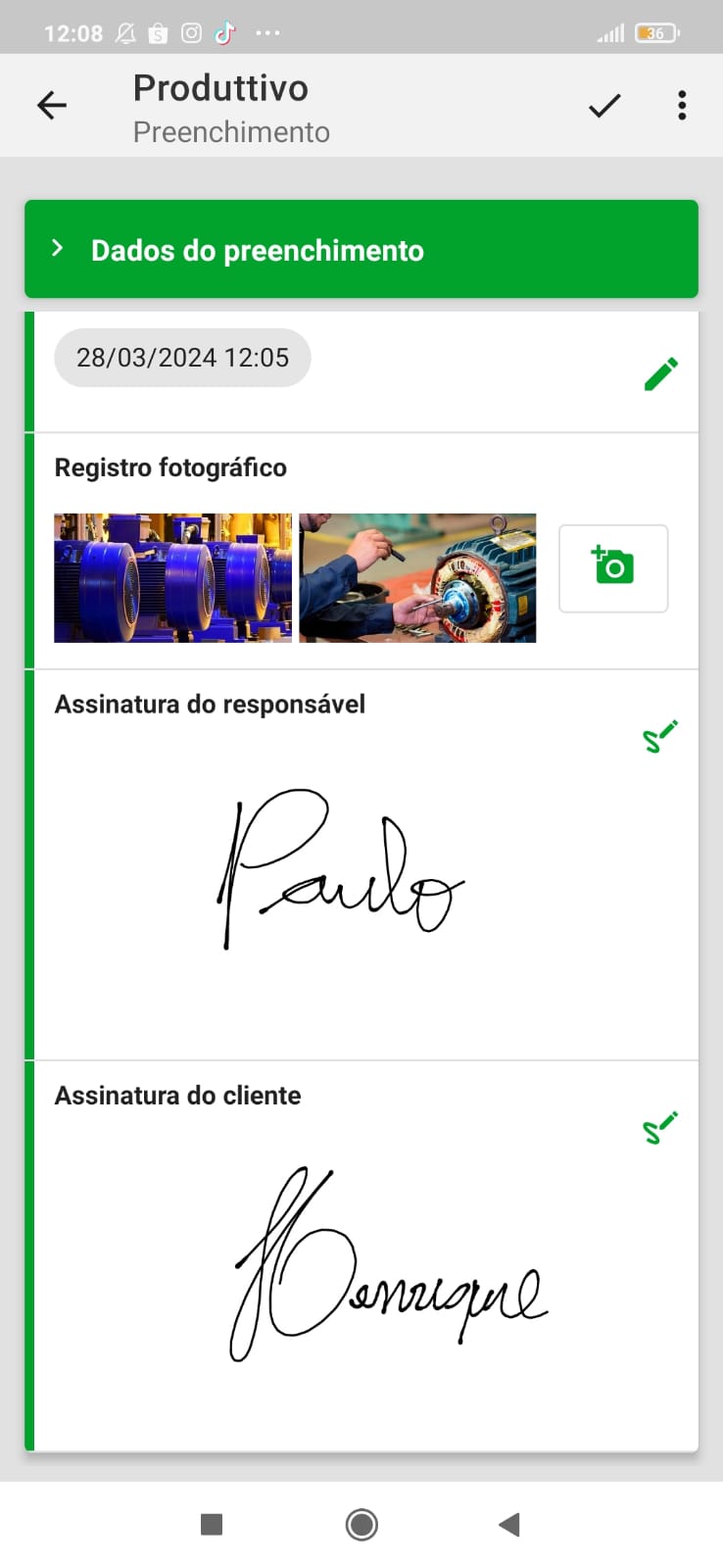

Em toda manutenção reativa, o profissional deve registrar os procedimentos executados através de um relatório ou checklist de manutenção, contendo todos os dados do serviço, como diagnóstico, lista de peças trocadas com os respectivos valores, fotos e assinatura do responsável.

O registro de tudo que foi feito é indispensável, porque ajuda a criar um histórico sobre a situação do equipamento, que pode ser consultado a qualquer momento pela equipe técnica. A partir desses dados será possível entender se as ações corretas estão sendo empregadas.

Quando a manutenção reativa deve ser realizada?

Em alguns casos a manutenção reativa é entendida como a grande vilã das operações, e depender exclusivamente dela pode realmente não ser a melhor estratégia.

Afinal, deixar que um equipamento importante para a operação seja usado até a sua falha pode prejudicar o processo como um todo, impactando em diferentes setores e prejudicando a produtividade da empresa.

Mas então quando a manutenção reativa é uma boa escolha? Quando os equipamentos:

- Não forem críticos para operação;

- Tiverem baixo custo de aquisição;

- Tiverem baixa frequência de defeitos;

- Tiverem um baixo custo de reparo de falhas graves;

- Sua parada não paralisar o processo produtivo;

- Se os custos envolvidos em manutenções preventivas e preditivas forem inacessíveis.

Agora, se você trabalha com ativos de alto valor agregado e que se pararem de funcionar vão impactar as operações, o ideal é investir em manutenções preventivas e preditivas, que realizam inspeções periódicas para identificar as falhas quando ainda são iniciais, realizando intervenções para que ela não se agrave.

Nesses casos, ainda sim a manutenção reativa será necessária em um momento ou outro, por isso o ideal é se preparar para ela, realizando algumas ações:

- Planejando intervenções corretivas quando possível;

- Criando procedimentos padrões de como as manutenções reativas devem acontecer;

- Tendo um estoque de MRO equilibrado, com peças importantes para cenários de emergência;

- Registrando diagnósticos e ações corretivas e criando um histórico para guiar a equipe técnica em situações como essa.

Na maioria dos casos uma boa opção é combinar manutenções preventivas e reativas para obter o melhor resultado. Enquanto as preventivas dão mais segurança e agilidade às operações por identificarem os problemas no início, a reativa resolve problemas inesperados com mais rapidez e assertividade.

Qual a diferença entre manutenção reativa e proativa?

Enquanto a manutenção proativa realiza intervenções para evitar falhas e parada de funcionamento de equipamentos, a reativa apenas intervém quando o ativo para de funcionar. Entenda mais sobre cada uma:

- Manutenção proativa: É realizada periodicamente, com base na frequência definida nos cronogramas de manutenção para identificar irregularidades em fases iniciais, quando soluções mais simples e menos custosas podem ser aplicadas para resolver o problema. Ou seja, é um tipo de manutenção que antecipa o problema. A vantagem é que ela é planejada para não prejudicar os processos da empresa;

- Manutenção reativa: Age apenas depois que um equipamento apresenta um problema, com o objetivo de resolvê-lo o quanto antes. Pode ser feita de forma planejada, quando as inspeções periódicas determinam a necessidade desse tipo de intervenção ou de forma inesperada, quando o ativo para de funcionar.

Checklists para registro de todo tipo de serviço: Checklists de manutenção preventiva, corretiva e preditiva prontos para usar digitalmente

Vantagens e desvantagens da manutenção reativa

A manutenção reativa não é uma estratégia que pode ser aplicada a qualquer tipo de processo. Em ativos com ciclos de vida mais longos e complexos, por exemplo, pode inclusive trazer impactos negativos.

Saiba mais sobre suas vantagens e desvantagens e entenda em quais momentos essa intervenção pode ser realizada:

Vantagens da manutenção reativa

- Custos iniciais e de implementação mais baixos;

- Não demanda esforço para planejamento e programação contínua ou no longo prazo;

- Solução mais econômica quando aplicada em equipamentos não críticos;

- Menos investimento em treinamento e preparação da equipe;

- Menor demanda por técnico em tempo integral;

- Sem necessidade de planejar paradas regularmente;

- Substituição de equipamentos que podem ter valores mais competitivos se forem substituídos e não necessariamente monitorados.

Desvantagens da manutenção reativa

- Em casos de parada não programada, pode impactar na produtividade e até causar acidentes;

- Interferência na qualidade dos produtos por deixar que as máquinas operem até a falha total;

- Possibilidade de atrasos nos processo e na entrega para o cliente final;

- Custos adicionais como reparos e peças extras;

- Preocupação em voltar o equipamento ao funcionamento o quanto antes e não no melhor custo-benefício;

- Custos de estoque tendem a ser mais altos para garantir a disponibilidade de peças críticas;

- Redução na expectativa de vida de alguns ativos;

- Maior consumo de energia dos maquinários;

- Condições de operação inseguras.

Receba chamados em instantes no celular: Veja como o Produttivo pode te ajudar a atender as solicitações com mais rapidez e organização!

Como saber o melhor tipo de manutenção para cada caso?

Ao longo do artigo já mostramos algumas situações em que cada tipo de intervenção é mais indicado, mas para que você possa fazer esse diagnóstico com mais segurança, separamos algumas dicas do que analisar:

1. Defina objetivos e necessidades

Se você deseja adotar um ou outro tipo de manutenção é porque precisa resolver um problema crônico, não é? Qual é esse problema?

Pode ser que os equipamentos estejam falhando constantemente e atrapalhando o processo produtivo e você queira otimizar as paradas.

Ou você pode estar gastando muito com manutenções preventivas em equipamentos que não são necessários.

Comece entendendo seu real objetivo e as necessidades do seu negócio que podem ser alcançadas mediante a escolha de um tipo de manutenção.

Depois de estar com objetivo claro, leve em consideração algumas questões:

- Tipos de ativos utilizados na operação;

- Impacto que possíveis falhas podem ter;

- Orçamento disponível;

Pode ser que você chegue à conclusão de que pode utilizar diferentes tipos de manutenção em diferentes momentos, como uma manutenção preditiva que monitore o funcionamento dos equipamentos e que indique quando uma corretiva deve ser realizada.

De modo geral, o entendimento do mercado é que:

- Manutenção preventiva: deve ser realizada periodicamente em ativos críticos cumprindo corretamente os prazos estipulados;

- Manutenção preditiva: utilizada em equipamentos de alto valor agregado ou com muita importância para operação e que não podem ficar parados. Ao coletar dados em tempo real e realizar análise de parâmetros, esse tipo de inspeção indica as ações necessárias;

- Manutenção reativa ou corretiva: aplicada em casos apontados por outras inspeções ou quando os equipamentos não são críticos, e os custos relacionados a outros tipos de manutenção não atendem a realidade da empresa.

2. Compare custos

Em relação aos custos você deve mapear e comparar:

- Custos e recursos envolvidos em cada estratégia de manutenção (preventiva, reativa e preditiva);

- Custos relacionados à dificuldade de implementação;

- Retorno sobre investimento (ROI) de cada manutenção;

- Custos envolvidos na substituição dos ativos;

- Custos relacionados a paradas não programadas.

No curto prazo a manutenção reativa pode ser realmente mais barata, mas no longo prazo pode ser mais dispendiosa devido ao tempo de inatividade que provoca.

Por outro lado, a manutenção preditiva pode ser mais cara no curto prazo, porque demanda o investimento em softwares e instalação de sensores nos equipamentos, em compensação esses recursos ajudam a diminuir a inatividade dos equipamentos e compensar no longo prazo.

3. Mapeie os recursos disponíveis

Não basta atender ao objetivo do negócio e ter bons custos, é preciso que o método de manutenção escolhido tenha os recursos para ser realizado de forma eficiente e assertiva.

Como um exemplo, as manutenções preventivas e preditivas podem demandar maior capacitação e treinamento da equipe técnica, que passa a operar tecnologias, sistemas e softwares de manutenção para terem mais qualidade em suas atuações. Por isso, os custos e o tempo relacionados à implementação devem ser considerados.

Já em casos de manutenção reativa, os estoques devem estar muito bem abastecidos e equilibrados para garantir que as peças mais importantes estejam disponíveis para uma intervenção mais ágil.

4. Acompanhe dados e indicadores

Como você vai saber se o tipo de manutenção escolhida está cumprindo os objetivos estabelecidos na fase 1? Coletando dados, informações e indicadores, fazendo comparativos e analisando através de números o quanto as projeções foram atendidas.

Exemplo de dados que podem ser acompanhados são:

- Tempo médio entre falhas;

- Tempo médio de reparo;

- Custos de manutenção;

- Tempo de horas gastas por tipo de parada;

- Tempo de horas paradas por tipo de manutenção.

O histórico desses dados vai servir como suporte para a gestão da manutenção e as decisões provenientes dela.

Ao final, você terá uma ideia de quais estratégias são mais vantajosas para a sua empresa.

Dados e gráficos de fácil visualização: Acompanhe dados e indicadores sobre a operação de forma simplificada com o Produttivo

Boas práticas de manutenção reativa

Se você identificou que a manutenção reativa pode ser empregada no seu negócio, aqui vão algumas boas práticas que podem te ajudar:

- Dica 01: tenha sempre um histórico dos serviços realizados, contendo a não conformidade detectada, o diagnóstico da equipe técnica, as soluções implementadas e quanto tempo levou para o problema ser resolvido;

- Dica 02: acompanhe os históricos e dados coletados durante as manutenções para entender comportamentos, identificar tipos de falhas mais recorrentes, planejar o estoque e estimar o tempo de quebra de algumas peças e componentes;

- Dica 03: invista na capacitação e atualização dos profissionais responsáveis por realizar as manutenções reativas, isso ajuda a ter uma resolução mais certeira dos problemas e a diminuir as chances de técnicas ou aplicações erradas serem implementadas e prejudicarem o equipamento;

- Dica 04: use sistemas que permitam controlar e organizar os serviços de manutenção, receber solicitações e chamados com agilidade e criar relatórios digitais para serem preenchidos por aplicativo no momento da intervenção, gerando gráficos de fácil entendimento sobre a real situação do equipamento e das não conformidades. Um exemplo é o Produttivo e você pode experimentar o sistema e app fazendo um teste grátis agora mesmo!

- Dica 05: se a frequência e a quantidade de falhas estiverem muito altas, considere implementar outros tipos de manutenção, como a preventiva, medindo os benefícios que ela trará para a operação.

Sistema para gerenciamento de manutenções corretivas e preventivas

No dia a dia dos gestores de manutenção, as demandas chegam aos montes e priorizar intervenções, controlar prazos, garantir o cumprimento de cronogramas, dar devolutivas para os clientes e ainda acompanhar o resultado de tudo que foi feito, pode ser um baita desafio! Enquanto isso, o técnico precisa realizar o serviço com qualidade, sem esquecer de documentar tudo que foi executado, o que muitas vezes é feito em papel e com muita demora.

Com a ajuda do Produttivo todas essas demandas são automatizadas, dando mais tempo para a gestão se concentrar em medidas estratégicas que alavanquem o negócio, e para o técnico realizar o serviço com mais qualidade e rapidez, sem se preocupar com rasuras e extravios de relatórios em papel.

O Produttivo é dividido entre o sistema web, acessado no computador pelos gestores, e o aplicativo feito para o uso da equipe técnica direto do celular ou tablet.

No sistema web é possível:

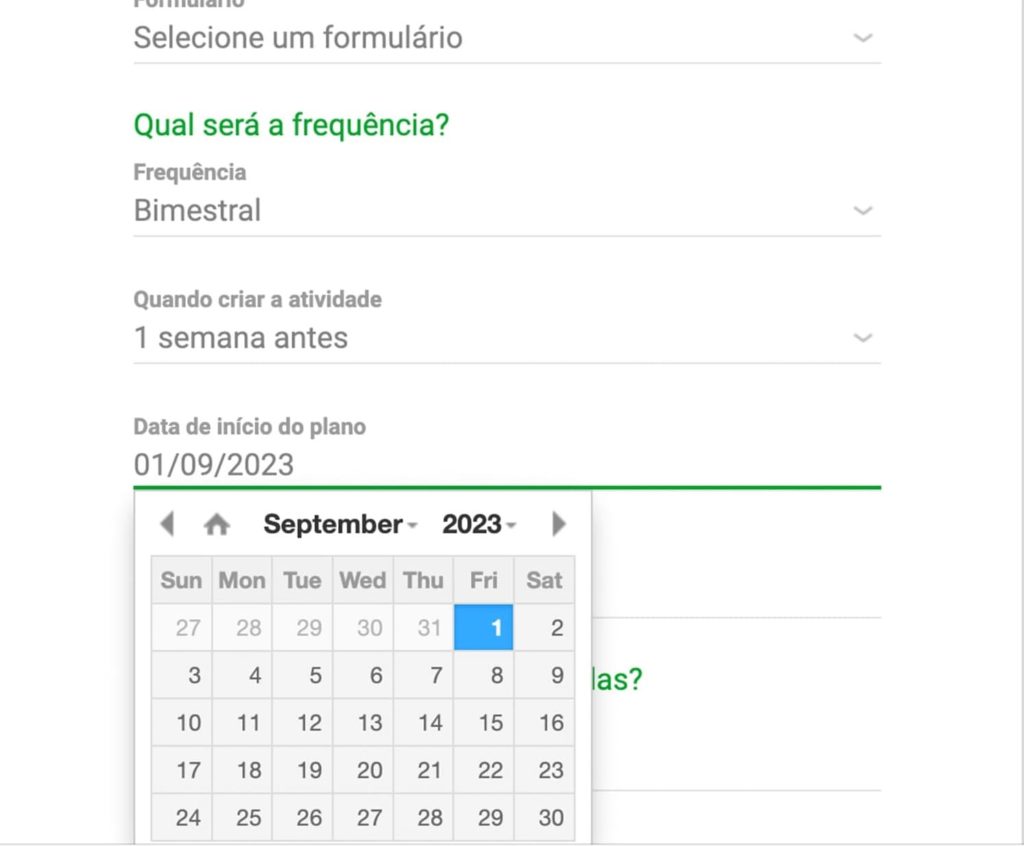

- Agendar serviços recorrentes de forma automática notificando a equipe técnica também automaticamente no celular;

- Criar relatórios ilimitados que são preenchidos pela equipe técnica no aplicativo;

- Cadastrar dados de clientes, equipamentos e valores de peças, materiais e serviços prestados;

- Acompanhar os chamados abertos e o andamento de serviços já agendados;

- Monitorar dados sobre a operação em gráficos simples de entender e bem visuais;

- Acompanhar o nível de satisfação dos clientes com o serviço prestado.

Já no aplicativo, a equipe técnica:

- Recebe notificações sobre os serviços agendados com instruções do que deve ser feito, endereço e contato do cliente;

- Recebe solicitações de chamado, podendo aceitar ou recusar o serviço;

- Consulta histórico de inspeções anteriores feitas no cliente ou no equipamento em questão;

- Não precisa preencher dados de identificação da empresa, do cliente ou do ativo inspecionado, porque o próprio sistema faz isso, o que poupa tempo;

- Preenche campos textuais pelo comando de voz, o que evita que o técnico tenha que digitar o diagnóstico;

- Não precisa fazer cálculos, o próprios sistema calcula valores de peças, materiais e serviços realizados;

- Não se esquece de preencher nenhuma questão, porque o formulário não pode ser finalizado sem que todas as questões marcadas como obrigatórias sejam respondidas;

- Anexa facilmente fotos da galeria ou tira fotos na hora pelo aplicativo, com marcação de data, horário e local, aumentando a segurança das informações;

- Preenche questões de checklist que têm sistema de pontuação e geram alerta para a gestão;

- Coleta a assinatura direto da tela do celular ou tablet.

Com a ajuda do Produttivo, as manutenções reativas são realizadas com urgência, enquanto as manutenções preventivas são agendadas automaticamente, sem esforço. É mais controle para a gestão, agilidade para a equipe técnica e satisfação para os clientes.

Experimente todas essas funcionalidades fazendo o seu cadastro no sistema e aproveitando o período de teste grátis!

Se preferir você também pode marcar uma conversa com nossa equipe e a gente te mostra mais sobre o uso do sistema!