Através da APPCC, os perigos relacionados à produção de alimentos são reduzidos e as principais não conformidades são identificadas e tratadas, antes de prejudicarem a saúde dos consumidores e resultarem em dores de cabeça às empresas.

Veja como implementar todos os passos da APCC através de um checklist digital de controle, saiba o que diz a legislação sobre o tema e a importância de sistematizar esse processo.

Modelo pronto: Relatório de não conformidade digital para controle de irregularidades

O que é APPCC?

A APPCC (Análise de Perigos e Pontos Críticos de Controle) que vem do inglês HACCP (Hazard Analysis and Critical Control Point), é um conjunto de métodos e princípios que ao serem aplicados contribuem para o controle de segurança na produção de alimentos.

Ao realizar um mapeamento dos riscos encontrados em todas as fases de produção do alimento, desde a matéria-prima até a distribuição, a APCC consegue implementar uma série de medidas preventivas para redução dos perigos identificados.

Além disso, por monitorar e vistoriar todo o processo de produção, a APPCC também consegue identificar de forma rápida quando algo foge dos padrões e aplicar medidas corretivas para solucionar as não conformidades encontradas.

Isso traz mais segurança aos consumidores e garante o cumprimento de padrões de qualidade por parte da empresa.

Qual o objetivo da APPCC?

A adoção dos métodos indicados na APPCC é uma estratégia para eliminar e prevenir perigos envolvidos em toda a cadeia produtiva e que representem riscos à qualidade do alimento ofertado e a saúde dos consumidores.

Assim, a APPCC ajuda a reduzir a ocorrência de doenças transmitidas por alimentos (DTAs) de forma mais eficaz do que se fossem realizados apenas inspeções e testes nos produtos finais.

Quais são os 7 princípios do APPCC?

Como a APPCC é uma ferramenta de gestão da qualidade, ela está baseada em alguns princípios que são fundamentais para atingir seu objetivo. Veja quais são eles e como executá-los:

1. Identificação e Avaliação dos Perigos

O primeiro passo é a avaliação dos perigos, que começa com o mapeamento de todos os possíveis riscos que podem estar relacionados ao processo produtivo. Os riscos podem ser:

- Riscos biológicos: são exemplos as bactérias, vírus, fungos, e outros microorganismos;

- Riscos químicos: podem ser considerados oxinas, inseticidas, fungicidas, materiais de limpeza, etc;

- Riscos físicos: como sólidos indesejados, insetos, objetos, pelos, dentre outros contaminantes.

Devem ser avaliados ingredientes, conservação dos produtos, possibilidades de contaminações, restrições de consumo, embalagens utilizadas, entre outros critérios.

Em seguida, os riscos devem ser classificados de acordo com sua probabilidade de ocorrência e gravidade do perigo (baixa, média e alta).

2. Identificação dos Pontos Críticos de Controle (PCC)

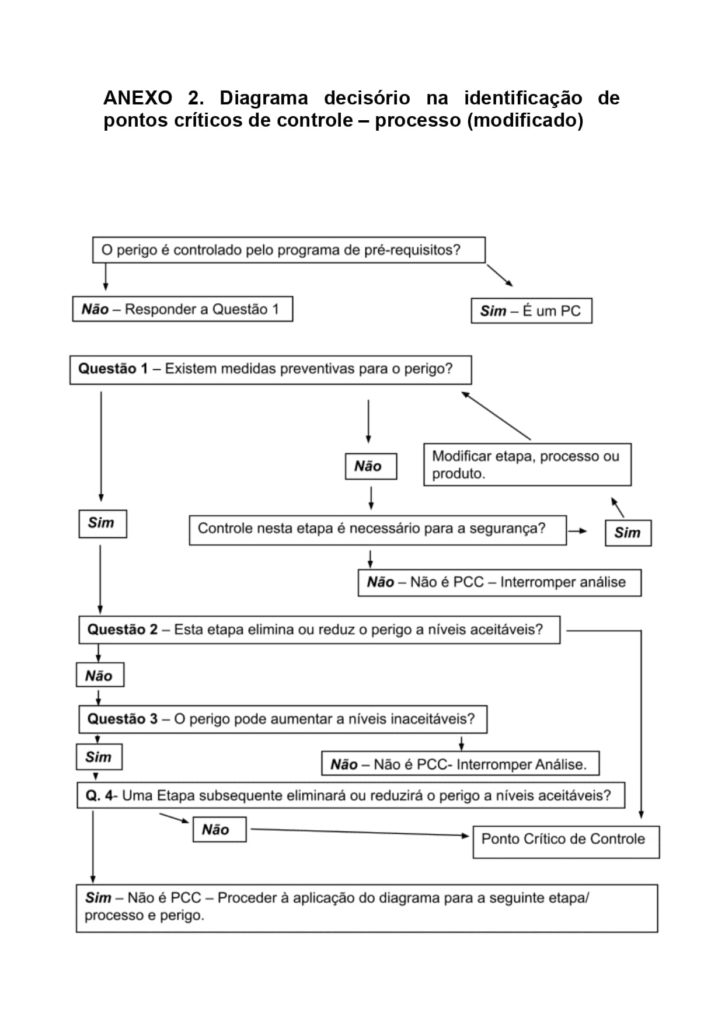

Os pontos críticos são justamente aqueles em que algum risco é encontrado. Para identificá-los, o diagrama decisório é aplicado, facilitando a visualização da decisão por concentrar de forma gráfica o caminho daquele risco.

Veja um exemplo de árvore decisória feita pela Universidade de São Paulo (USP) para ser utilizada na identificação de pontos críticos de controle e que você pode utilizar ou adaptar ao seu caso:

3. Estabelecimento dos limites críticos

Estabelecer limites críticos ajuda a identificar quando alguma característica necessária para garantir a qualidade dos alimentos foge do padrão.

Por isso, nessa fase da APPCC devem ser definidos valores mínimos e máximos de parâmetros, que devem ser monitorados constantemente para atestar a segurança dos alimentos.

Os parâmetros podem ser tanto biológicos, como químicos ou físicos.

4. Estabelecimento dos procedimentos de monitoração

Um time multidisciplinar com colaboradores que tenham conhecimento sobre os padrões de qualidade daquele produto deve ser montado, para realizar um acompanhamento periódico focado na prevenção de riscos.

Assim, a equipe deve avaliar se o ponto crítico está sob controle, registrando todas as avaliações e inspeções realizadas, junto de diagnósticos, mensurações, constatações e sugestões de adequações.

O intervalo de tempo adequado para a realização das inspeções deve ser definido de acordo com cada tipo de produto, levando em consideração suas especificidades.

5. Estabelecimento das ações corretivas

As ações corretivas devem ser implementadas sempre que no processo de monitoramento, alguma não conformidade for identificada.

A medida corretiva aplicada vai depender do tipo de irregularidade identificada, o mais importante é que a ação escolhida corrija o problema o mais rápido possível.

6. Estabelecimento dos procedimentos de verificação

Os procedimentos de verificação devem ser realizados de tempos em tempos para assegurar que os resultados advindos da implementação da APPCC correspondem com o que era esperado.

Fazem parte desse acompanhamento todos os tipos de procedimento que evidenciam o progresso dos pontos abordados pela APPCC, como relatórios de inspeções produzidos na fase de monitoração, auditorias internas, medições, entre outras checagens.

Caso seja necessário, nessa etapa podem ser sugeridas melhorias.

7. Estabelecimento dos procedimentos de registro

Por fim, o último pilar que rege a APPCC é registrar tudo sobre o processo. Manter esses dados reunidos e organizados facilita a consulta de informações, o comparativo de padrões e até a adoção de estratégias para melhoria da empresa.

Experimente: Aplicativo checklist para documentar inspeções de forma prática no celular!

APPCC legislação

A legislação que trata sobre a APPCC é a Portaria nº 1428, de 26 de novembro de 1993, do Ministério da Saúde, ela também é complementada pela ISO 22000 criada em 2005 e que reúne em seu texto uma série de padrões necessários para a garantia da segurança dos alimentos.

Qual a importância da APPCC?

A APPCC evita não só que uma série de perigos aconteçam, como contaminações e surtos, como melhora a qualidade e desempenho das empresas, que são melhor reconhecidas e ganham a satisfação e confiabilidade dos clientes.

Conheça os principais benefícios de sua aplicação:

Aumento da qualidade dos produtos e serviços

Ao eliminar os riscos do processo e padronizar atividades, visando maior segurança dos alimentos, a APPC contribui para que os produtos sejam feitos com maior qualidade, respeitando os passos e padrões estabelecidos.

Decisões mais assertivas

Como todos os processos são documentados e geram dados para a análise da gestão, as decisões são mais embasadas e assertivas.

O acompanhamento dos limites críticos, por exemplo, ajuda a gestão a identificar quando é hora de intervir e quais ações devem ser implementadas.

Otimização de processos e maior planejamento

Por serem mapeados a partir da APCC, os processos se tornam mais claros e organizados e as informações coletadas ajudam a empresa a ter um planejamento estratégico, ordenando demandas e otimizando as equipes.

Aumento da segurança dos alimentos

Com padrões de qualidade a serem seguidos, monitoramento de processos e adoção de medidas preventivas que evitam que os perigos aconteçam, a segurança dos alimentos também aumenta.

Menos desperdícios

A APPCC gera menos desperdício porque ajuda a evitar danos em insumos e porque melhora o processo de produção como um todo, facilitando a identificação de melhorias que contribuam para a economia de recursos.

Redução de recall

Se danos aos insumos são evitados e os parâmetros de qualidade são seguidos, isso também evita que os produtos precisem ser devolvidos aos fornecedores.

Aumento da satisfação dos clientes

Seguir os procedimentos orientados pela APPCC reduz os perigos de contaminação e aumenta a segurança e qualidade dos alimentos, o que faz com que os clientes tenham mais confiança na marca e se sintam mais satisfeitos.

Cumprimento da legislação

Implementar a APPCC garante o cumprimento às boas práticas de fabricação, à Portaria nº 1428 de 26 de novembro de 1993 e à ISO 22000, além de outras legislações sobre o setor.

Melhoria de desempenho

Através da APPCC não conformidades são identificadas e corrigidas muito mais rapidamente, melhorando o desempenho da produção como um todo e tornando a empresa mais competitiva.

Maior engajamento dos colaboradores

Envolver os colaboradores na implementação da APPCC garante que eles se engajem com todo o processo, estando mais qualificados para identificar e reportar erros e contribuindo assim com a eficiência da produção.

Conquista de certificações

A APPCC também facilita a adequação necessária para que empresas consigam certificações como ISO 9001 e 22000, SQF 2000, FSSC 22000 e BRC, por exemplo.

Como implementar o sistema APPCC?

Você já conhece quais são os principais pilares da APPC, agora entenda como colocá-los em prática em seis passos:

1. Faça uma análise de riscos

Para fazer a análise de risco você deve listar os problemas que podem afetar a segurança do alimento, considerando todas as suas etapas de produção. Podem ser avaliados os riscos relacionados à:

- Manipulação dos alimentos;

- Matéria-prima;

- Ingredientes;

- Superfícies de contato;

- Transporte do alimento;

- Resfriamento dos alimentos;

- Armazenamento dos alimentos;

- Método de conservação;

- Descongelamento dos alimentos;

- Contato dos alimentos com outros produtos;

- Possíveis contaminações;

- Produção ou permanência de toxinas, agentes químicos ou físicos nos alimentos;

- Capacidade de multiplicação e sobrevivência dos microrganismos.

Após mapear cada um dos riscos você deve classificá-los considerando:

- Severidade: diz respeito à gravidade do perigo na saúde do consumidor. Pode ser classificada em baixa, média ou alta;

- Probabilidade: trata da probabilidade do risco acontecer e também pode ser classificada em baixa, média ou alta.

Esse tipo de classificação vai ajudar a priorizar as ações preventivas que precisam ser implementadas.

Para essas análises, também vale considerar qual é o nível aceitável de risco, considerando requisitos legais para essa definição.

2. Identifique os pontos críticos de controle (PCC) e estabeleça limites críticos

Para identificar os pontos críticos de controle você pode fazer as seguintes perguntas:

- Nesta etapa, os alimentos podem ser contaminados ou pode haver uma potencialização da contaminação?

- Quais medidas corretivas é possível tomar para prevenir esse risco?

- Se o risco não pode ser evitado na fase analisada, ele pode ser evitado por medidas tomadas no final do processo de preparação?

Em seguida, pense em como o PCC pode ser registrado e monitorado, garantindo sua adequação.

Não se esqueça também de definir valores mínimos ou máximos de limites críticos. São eles que vão evidenciar se existe alguma irregularidade.

Para definir esses valores considere opiniões técnicas, legislações, guias, experimentos realizados, entre outros.

São exemplos de limites críticos medidas como temperatura, tempo, pressão, acidez, ph, atividade da água, entre outros critérios.

3. Inspecione o cumprimento dos PCC

A inspeção do cumprimento dos PCC deve ser periódica, respeitando as especificidades de cada produto ou processo.

O ideal é que sejam realizadas observações visuais e sensoriais, de forma a controlar o processo.

Para facilitar tanto a realização da inspeção como o registro das observações, a dica é utilizar modelos de checklists digitais.

Ao colocar o que deve ser verificado em formato de questões, de forma ordenada, os checklists ajudam a guiar as inspeções, fazendo com que nenhuma verificação seja esquecida. Além disso, eles ainda padronizam o registro das informações.

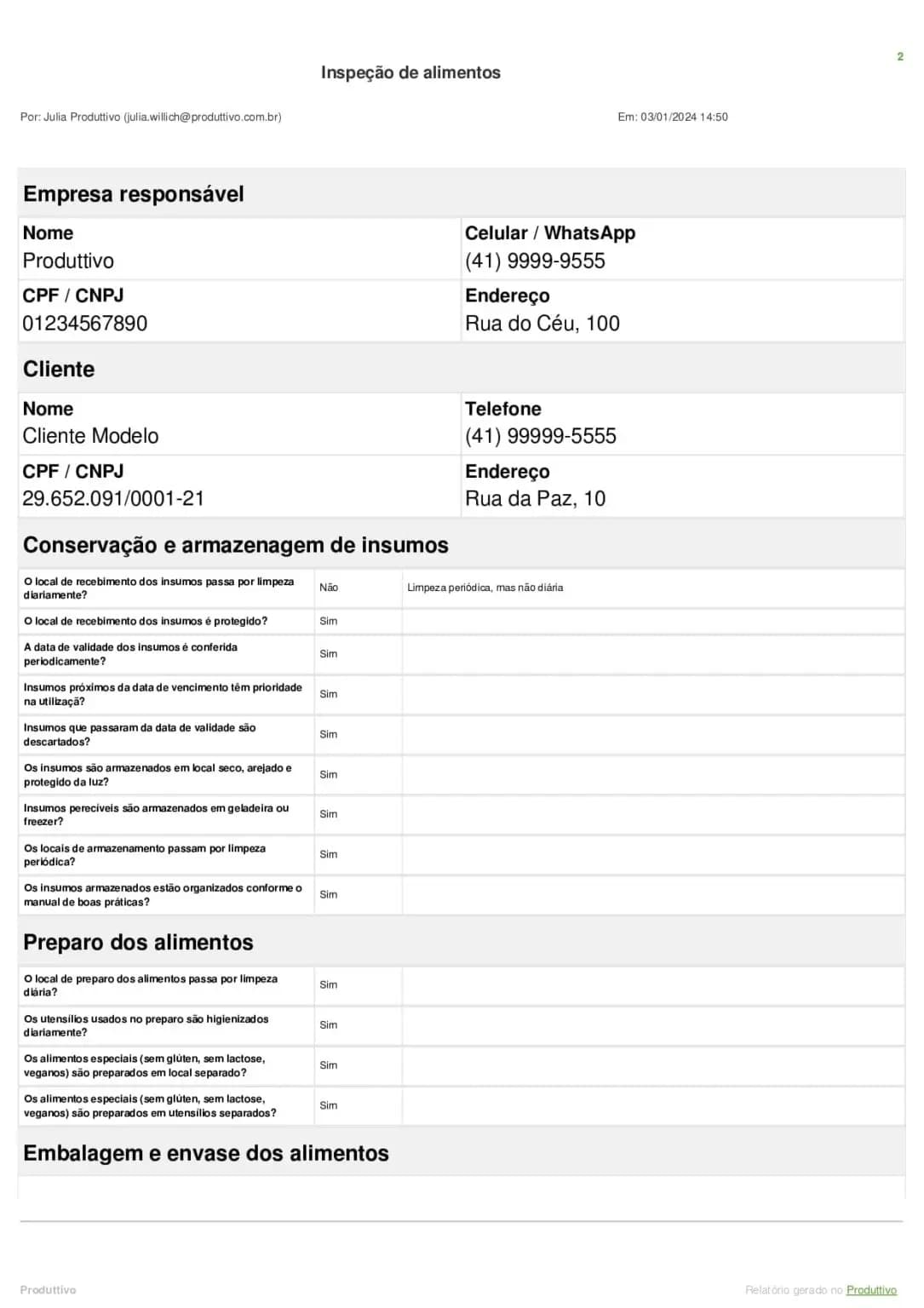

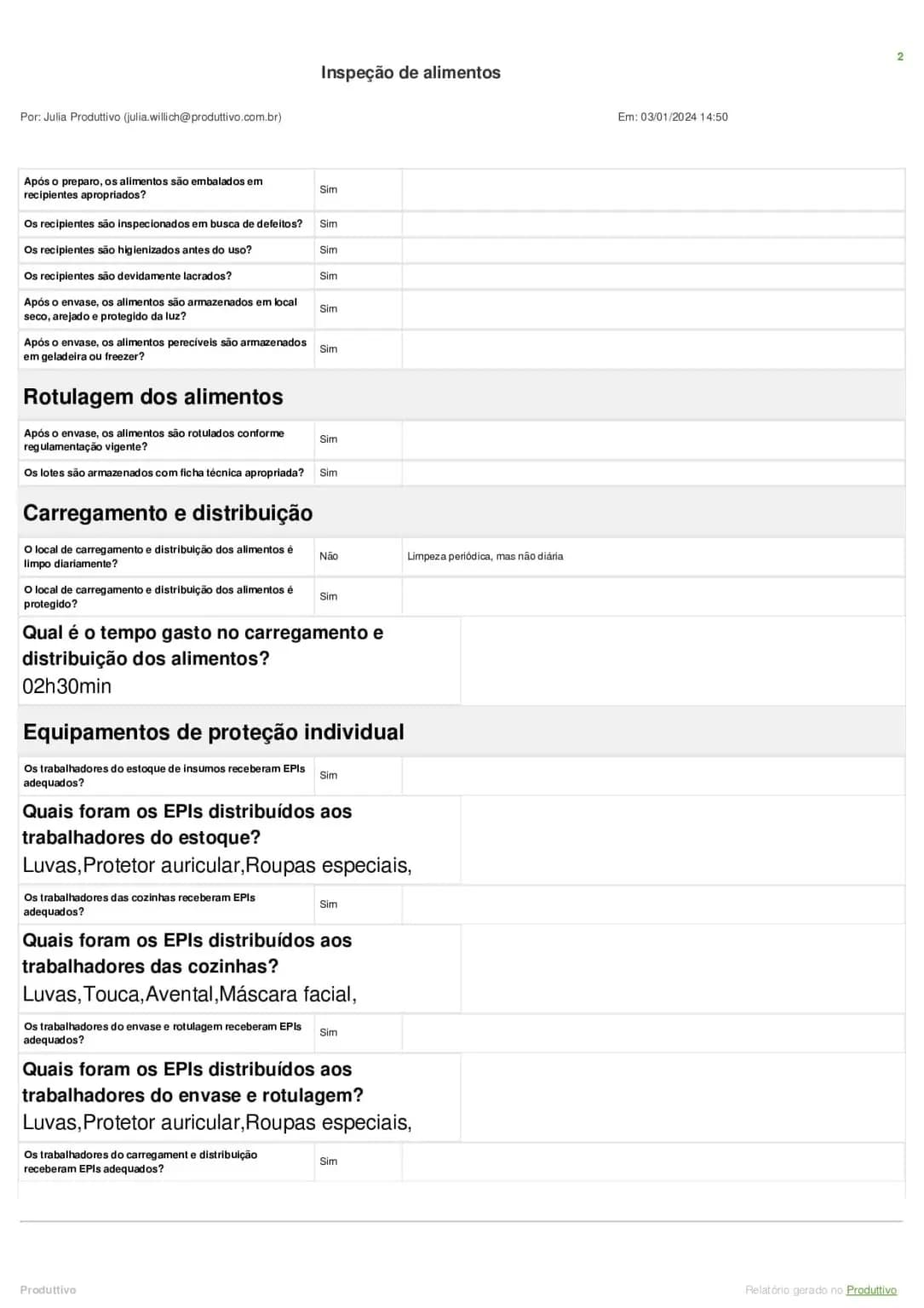

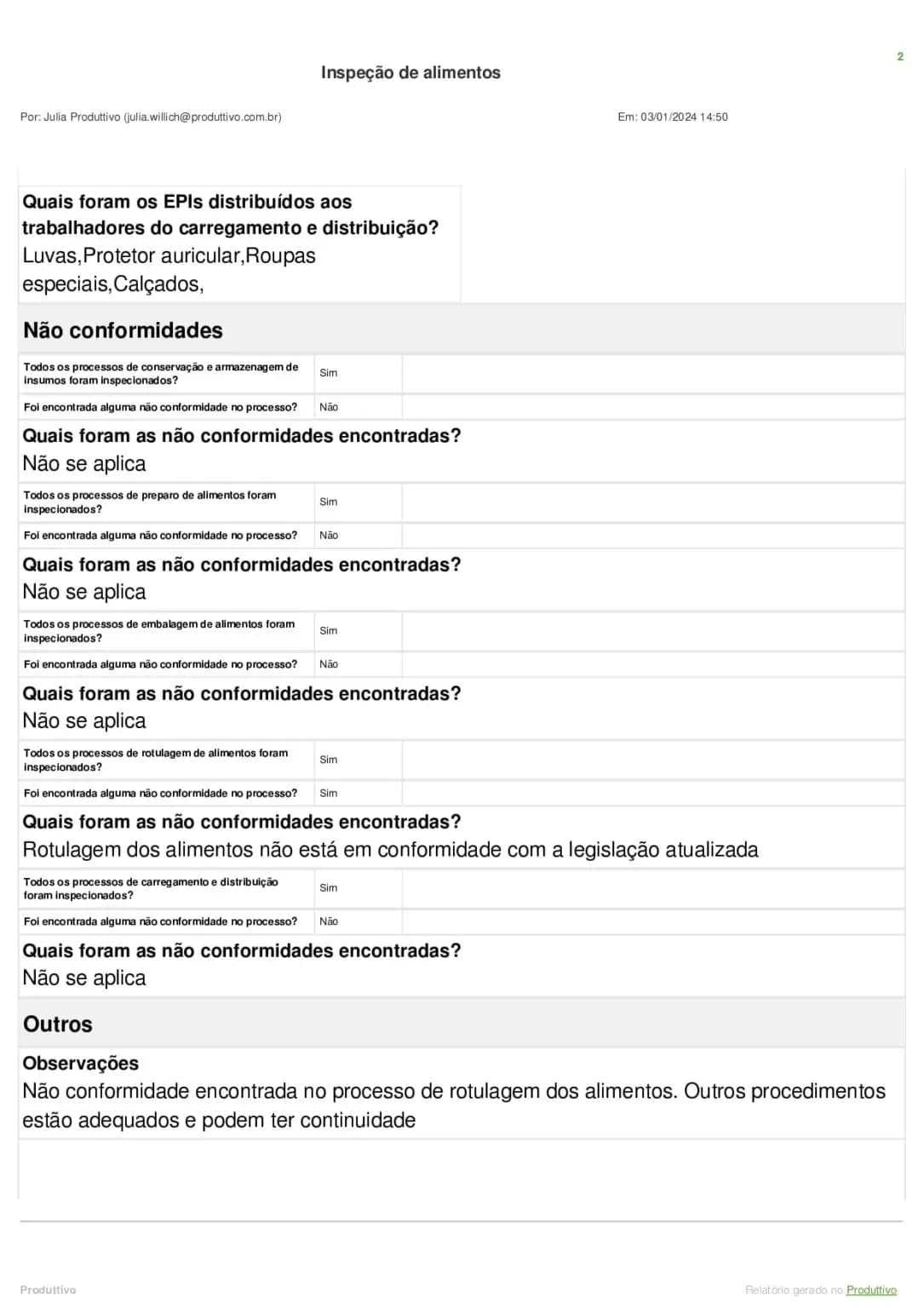

Veja um exemplo de checklist de inspeção de alimentos:

Experimente: Modelo de checklist digital de inspeção de alimentos

O diferencial desses modelos, é que o preenchimento é muito mais prático, porque pode ser feito direto do celular, com recursos que agilizam as inspeções, como anexação de fotos, preenchimento de campos textuais por comando de voz, coleta de assinatura e notificação de não conformidades enviadas para a gestão.

Depois de preenchido, as informações ficam salvas na nuvem, alimentam um dashboard para acompanhamento de indicadores e criam um histórico de tudo que foi vistoriado.

4. Implemente ações corretivas

Após inspecionar os pontos críticos de controle, registrando cada item avaliado, fica muito mais fácil identificar a existência de alguma irregularidade e tratá-la com mais agilidade.

Nesse sentido, os checklists online são grandes aliados, porque criam histórico sobre as não conformidades relatadas, oferecem um sistema de pontuação que ajuda a identificar em qual etapa a não conformidade foi relatada e ainda notificam a gestão, que no mesmo momento pode criar um plano de ação para resolver o problema.

5. Realize auditoria internas

A APPCC só pode ser garantida com a constante realização de auditorias internas que sejam responsáveis por vistorias de todos os processos, garantindo a prevenção e redução dos riscos.

Nas auditorias devem ser realizados testes, checagens de não conformidades, acompanhamento de indicadores de qualidade e registro das situações encontradas.

Modelo pronto: Checklist de auditoria digital

6. Registre tudo que foi avaliado

O registro do que foi inspecionado é o último passo e um dos pilares fundamentais da APCC, porque é o que permite a criação e prosseguimento de planos de ação, identificação de não conformidades, acompanhamento de indicadores e criação de comparativos para verificar a evolução das adequações sugeridas.

A documentação inclui registros de fluxogramas, medições de tempo e temperatura, treinamentos realizados com funcionários, inspeções de segurança, entre outros.

Experimente: Sistema com acompanhamento de indicadores sobre as inspeções

O plano APPCC tem validade?

As metodologias empregadas pela APPCC devem ser aplicadas de forma constante na empresa, e sempre que existir alguma mudança na produção dos alimentos ela deve ser considerada na APPCC e uma nova análise dos perigos deve ser empregada.

Logo, por ser um processo contínuo, a APPC não tem validade e seu cumprimento deve ser garantido ao longo do tempo, com a realização de vistorias e inspeções.

Como a tecnologia pode otimizar a aplicação do APPCC?

Optar por utilizar sistemas digitais na implementação da APPCC traz mais eficiência aos processos. Isso porque os softwares padronizam a emissão dos documentos, agilizam o preenchimento de relatórios em campo e os dados coletados podem ser acompanhados em tempo real, através de gráficos bem visuais.

No Produttivo, por exemplo, as inspeções são agendadas e acompanhada pelos gestores, os relatórios são preenchidos no aplicativo, sem precisar de acesso à internet, e com recursos que deixam as verificações mais rápidas e seguras, como:

- Preenchimento automático de informações da empresa, cliente e equipamentos;

- Fotos tiradas pelo próprio aplicativo com marcação de data, horário e localização; e anexadas diretamente ao relatório final;

- Questões de checklist com pontuação e emissão de alerta aos gestores;

- Campos textuais preenchidos por comando de voz;

- Assinaturas digitais;

- E mais!

Outra facilidade é que ao final da inspeção o relatório já está pronto, configurado e bem profissional para ser enviado aos responsáveis por e-mail ou WhatsApp.

Os dados preenchidos também alimentam um painel de indicadores que pode ser acompanhado pelos gestores, que ficam a par do tempo de execução das inspeções, principais não conformidades relatadas e outras informações importantes para a operação.

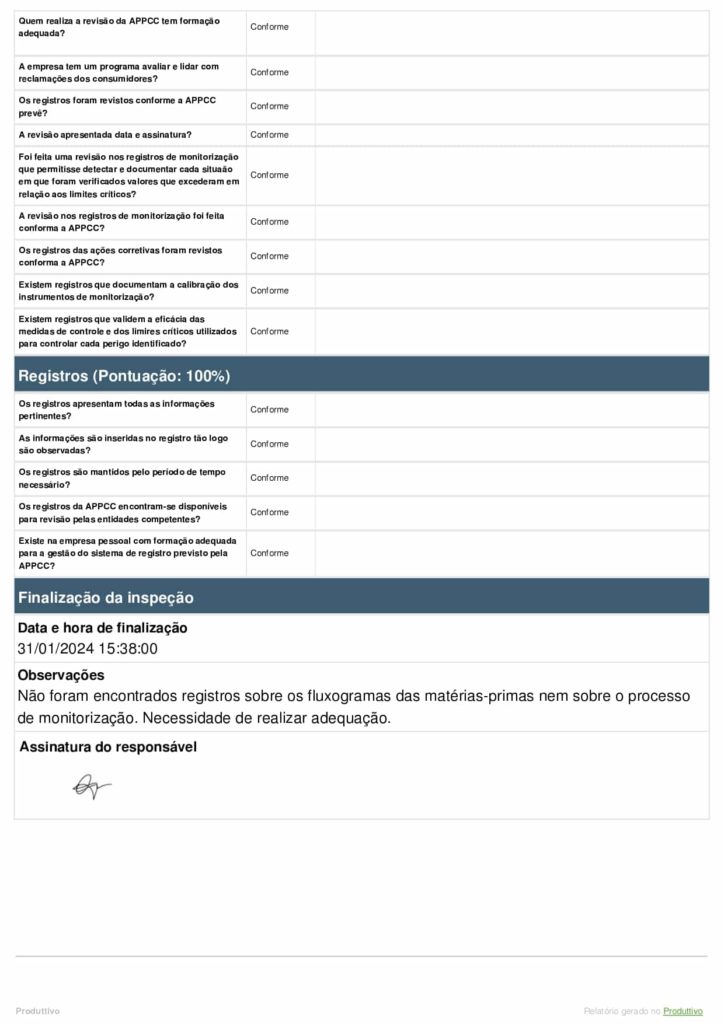

Checklist APPCC

Confira um modelo de checklist de APPCC que pode ser utilizado no Produttivo para adequar processos e conduzir inspeções:

Os modelos podem ser personalizados alterando questões, tipos de resposta e até a aparência visual do documento, incluindo cores e logo da empresa.

Além disso, os gestores são notificados de todas as não conformidades relatadas e conseguem criar planos de ação no próprio sistema para resolver as irregularidades.

Tenha processos mais ágeis e confiáveis, e uma APPCC mais eficiente com a ajuda do Produttivo. Faça seu cadastro e experimente todas as funcionalidades liberadas enquanto durar o período de teste!