Manutenibilidade é um conceito técnico definido pela NBR 5462, da Associação Brasileira de Normas Técnicas (ABNT).

Vamos entender melhor o que é manutenibilidade, seus benefícios e como aplicar esse índice na sua empresa. Boa leitura!

Veja também: Software de manutenção para planejar, executar e comprovar serviços

- O que é manutenibilidade?

- Quais os benefícios da manutenibilidade?

- Manutenibilidade e mantenabilidade: qual a relação?

- Como medir a manutenibilidade?

- Qual a diferença entre manutenibilidade, disponibilidade e confiabilidade?

- Como melhorar o índice de manutenibilidade?

- Riscos de não realizar a manutenibilidade

O que é manutenibilidade?

A manutenibilidade é definida pela Norma Brasileira 5462, da ABNT, como:

“a capacidade de um item ser mantido ou recolocado em condições de executar suas funções requeridas, sob condições de uso especificadas, quando a manutenção é executada sob condições determinadas e mediante procedimentos e meios prescritos”.

Ou seja, é um indicador de desempenho que mede a facilidade de fazer a manutenção de um equipamento de modo que ele volte a operar na mesma capacidade.

Também podemos definir a manutenibilidade como o nível de dificuldade apresentado pela manutenção daquele ativo.

Quanto maior o índice de manutenibilidade, mais fácil é a manutenção da máquina, o que é um resultado positivo e almejado pelas empresas.

Quais os benefícios da manutenibilidade?

A manutenibilidade pode ser considerada um indicador de manutenção capaz de trazer muitos benefícios para a empresa, tais como:

- Tempo de manutenção: a manutenibilidade ajuda a reduzir o tempo de manutenção e até a analisar se o tempo está acima do esperado, abrindo espaço para novas soluções, como troca total do equipamento;

- Processos de manutenção: os processos de manutenção também são otimizados e se tornam mais rápidos e eficientes, além de ajudar no desenvolvimento de um plano de manutenção eficaz;

- Produtividade: com o bom funcionamento dos equipamentos e o grau de dificuldade reduzido, a tendência é um aumento da produtividade tanto do maquinário quanto da equipe responsável.

Continue acompanhando o artigo para entender como aplicar a análise de manutenibilidade na sua empresa!

Manutenibilidade e mantenabilidade: qual a relação?

Manutenibilidade e mantenabilidade são a mesma coisa.

Leia também: Tipos de manutenção: quais suas diferenças?

Como medir a manutenibilidade?

A manutenibilidade pode ser medida conforme indicação da NBR 5462 por meio de outros indicadores de manutenção.

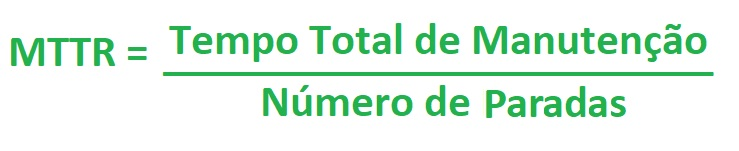

Um deles é usando o MTTR (Mean Time To Repair, ou tempo médio de reparo). Afinal, quanto mais elevado o tempo de reparo, mais alto será o nível de dificuldade da manutenção.

Para calcular o MTTR, é preciso dividir o tempo total de manutenção pelo número de paradas:

Se o resultado for baixo, o índice de manutenibilidade é considerado alto e, logo, bom. Por outro lado, um MTTR alto indica que o ativo é de difícil manutenção e portanto sua manutenibilidade é considerada baixa.

Qual a diferença entre manutenibilidade, disponibilidade e confiabilidade?

Como mencionamos anteriormente, a manutenibilidade é definida pela NBR 5462, junto com os conceitos de confiabilidade e disponibilidade. Vamos entender melhor sobre cada um deles?

- Manutenibilidade: indica a facilidade de manutenção e reparo do equipamento;

- Confiabilidade: é a capacidade do equipamento de desempenhar uma função sob determinadas condições e dentro de um intervalo de tempo, ou seja, a probabilidade do ativo desempenhar bem suas funções;

- Disponibilidade: representa o tempo que o equipamento fica disponível para uso considerando o período em que ele opera corretamente, sem apresentar paradas.

São conceitos que andam juntos e são grandes aliados no desempenho da empresa, atuando como indicadores de manutenção.

Como melhorar o índice de manutenibilidade?

A manutenibilidade funciona em um ciclo de sete etapas que podem ser usadas para aumentar esse índice na operação:

Procedimentos

É a fase em que as estratégias e o planejamento de manutenção são criados. Tudo relacionado à manutenção preventiva e corretiva (histórico, frequência de reparos sugerida) deve ser documentado e planejado.

Instrução de trabalho

É onde entra o passo a passo de tudo que deve ser feito, como um Procedimento Operacional Padrão. Toda atividade que precise de instruções ou siga um padrão deve ser detalhada em um documento.

Equipe capacitada e qualificada

Sua equipe de manutenção também deve receber todas as qualificações necessárias para fazer os reparos com agilidade e qualidade. O mesmo vale para os operadores do ativo, que devem ser treinados para obter o melhor desempenho do equipamento sem danificá-lo.

Disponibilidade de recursos materiais

Não é só a capacitação da equipe que precisa de atenção: seus técnicos devem receber todos os materiais necessários para realizar a manutenção, como ferramentas, peças e EPIs.

Segurança

Além dos equipamentos de proteção individual, outros cuidados com a segurança são necessários, como uso de EPCs, disponibilização de um espaço adequado, treinamentos de segurança e atenção às normas regulamentadoras do setor.

Desenvolvimento de pessoal

Reconheça o mérito dos colaboradores e ofereça oportunidades de desenvolvimento. O reconhecimento estimula a realização de um bom trabalho e a tendência é que sua equipe trabalhe cada vez melhor se tiver oportunidades de crescimento no horizonte.

Programa de melhorias

Por fim, consulte sua equipe para identificar oportunidades de melhorias nos equipamentos. Falhas constantes ou alto nível de dificuldade de manutenção podem indicar a necessidade de manutenção corretiva ou até substituição total do ativo.

Implementando todos os passos sugeridos, você acompanha toda a sua operação na busca por um melhor índice de manutenibilidade, aliando a qualidade da equipe e o conhecimento do maquinário com boas práticas.

Riscos de não realizar a manutenibilidade

Quando a manutenibilidade não é acompanhada, sua empresa fica suscetível a vários riscos, como:

Atrasos

Manutenções constantes e/ ou muito demoradas impedem o uso do ativo por longos períodos de tempo, de modo que a tendência é um atraso na operação. Por outro lado, a manutenção preventiva feita com agilidade pode ser programada para momentos convenientes e não prejudica a rotina de produção.

Aumento dos custos

O custo de manutenção também pode aumentar com a manutenibilidade baixa, já que aumentam os gastos com horas-homem, peças e outros recursos.

Além disso, reparos excessivamente longos ou frequentes podem diminuir a vida útil do equipamento.

Instabilidade produtiva

Sem a manutenibilidade adequada, os ativos não são confiáveis e podem parar a qualquer momento, impedindo a continuidade da operação e desmotivando a equipe.

Leia também: Análise de criticidade na manutenção: o que é e como executar?

Retrabalhos

Equipamentos defeituosos não apresentam o desempenho esperado, de modo que muitas vezes é necessário refazer o serviço para obter o resultado desejado. Com isso, há retrabalho e má utilização do tempo da equipe, que poderia estar direcionando seus esforços para outras atividades.

Perda de competitividade

Empresas que não se atentam a indicadores de desempenho como a manutenibilidade logo ficam para trás perante a concorrência, que está sempre em busca de formas de otimizar e agilizar o dia a dia da empresa.

Queda na qualidade

Como falamos anteriormente, ativos com falha deixam a desejar na qualidade final do produto ou serviço, podendo levar inclusive a um recall (e prejuízo!).

Insatisfação de clientes

Seus clientes também sofrem com o atraso, queda na qualidade e outras dores de cabeça causadas pela má gestão da manutenção.

Por isso, fique de olho na manutenibilidade dos seus ativos e tenha sempre um plano de ação para melhorar esse índice e manter a competitividade da sua empresa.

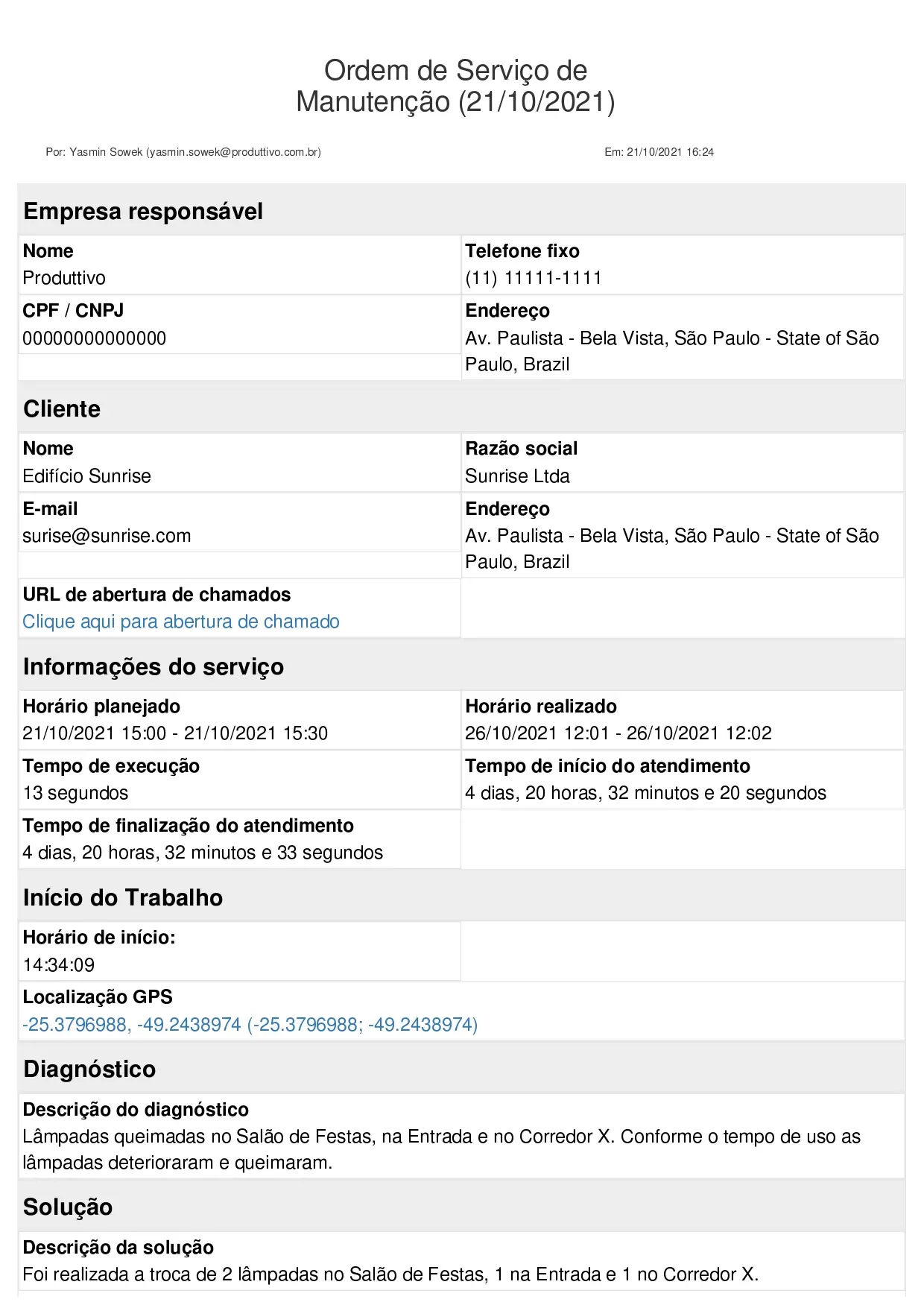

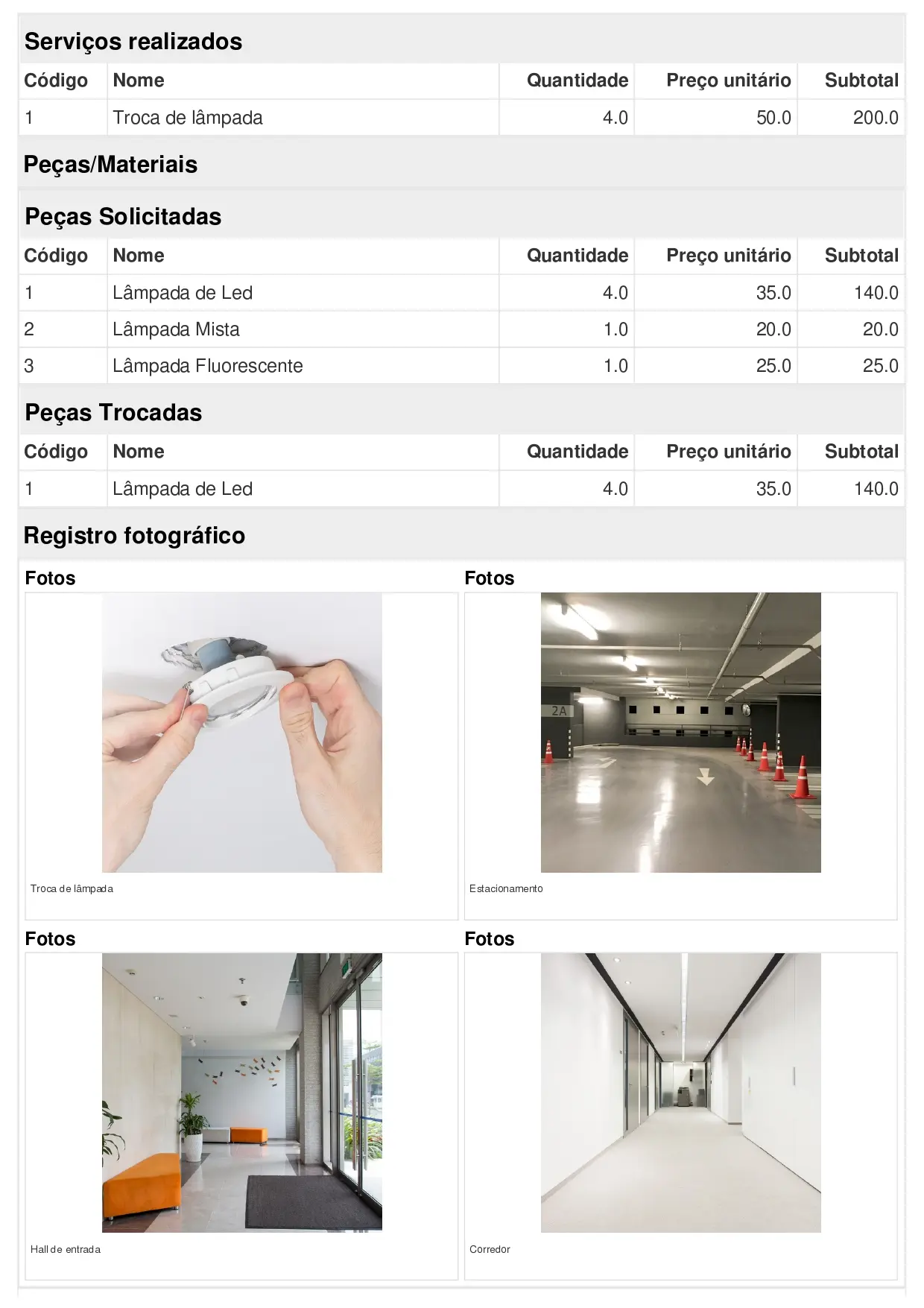

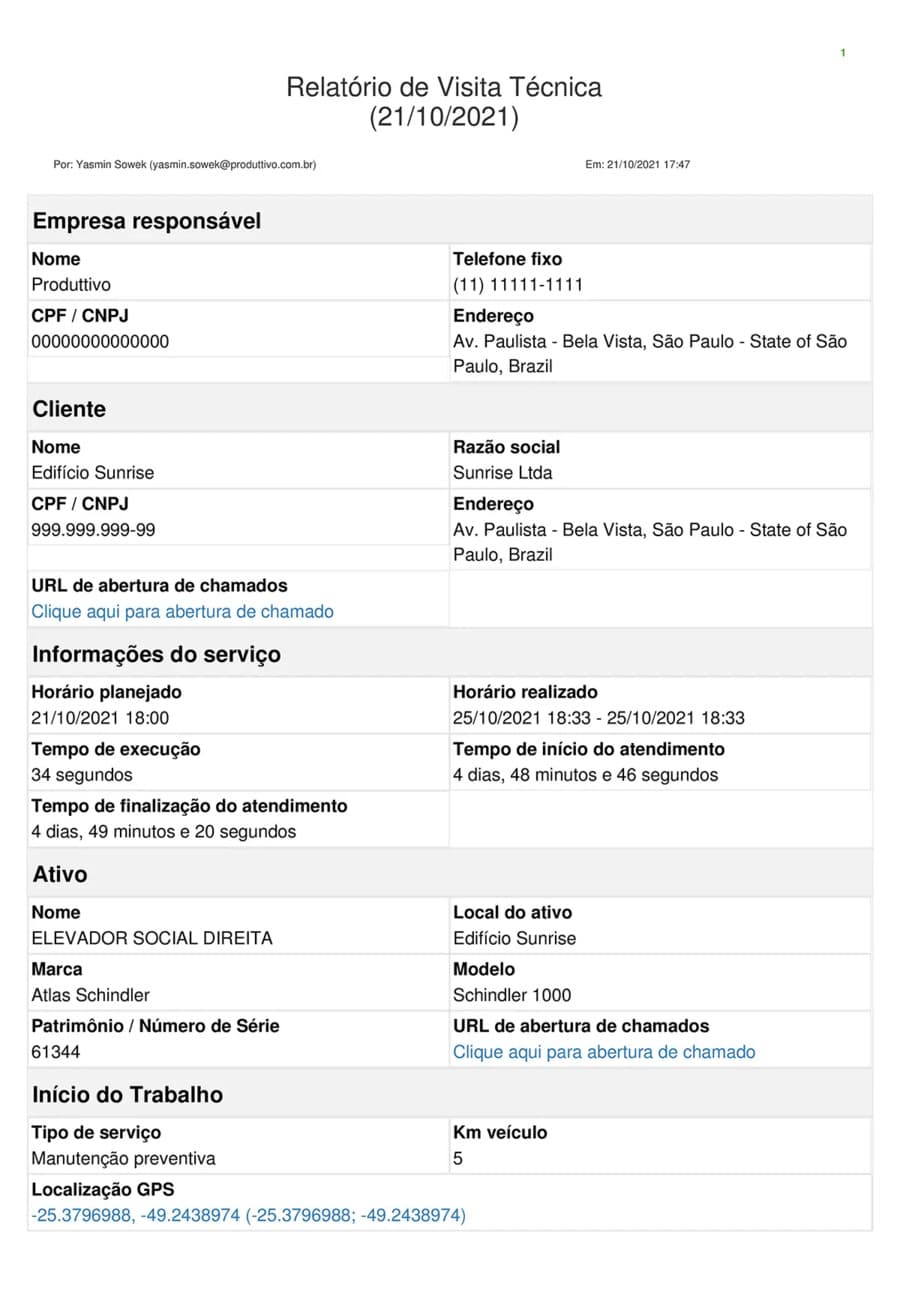

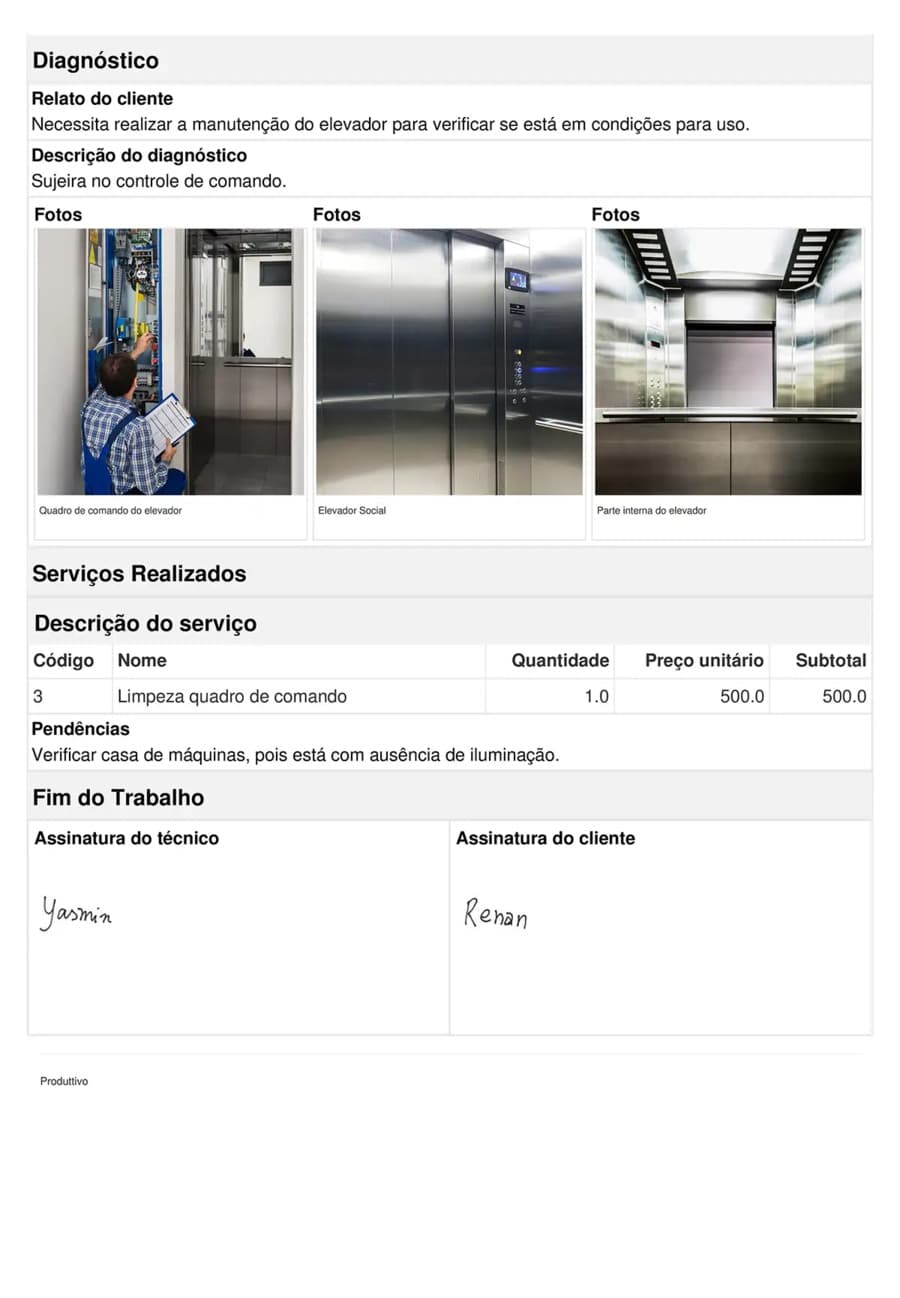

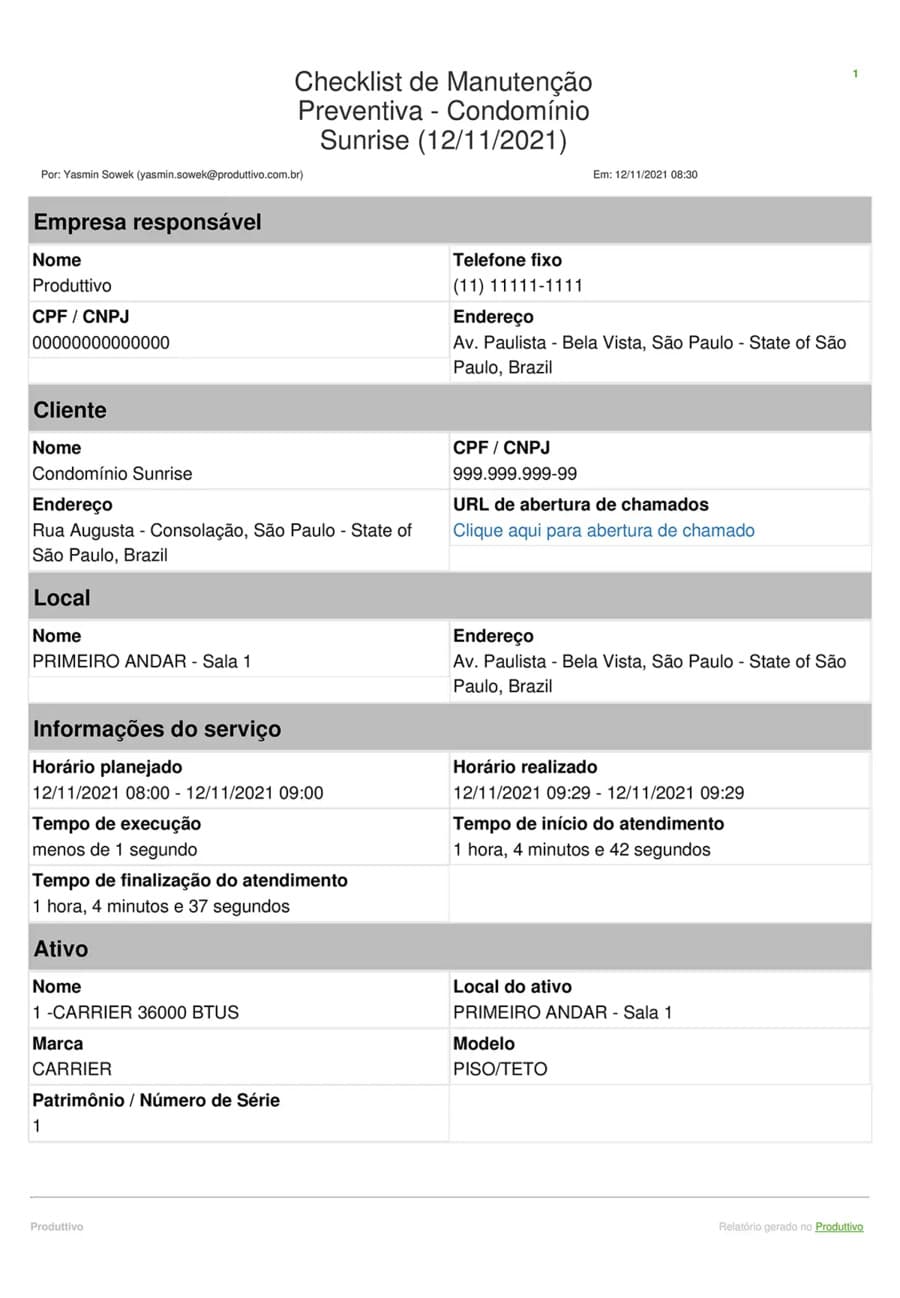

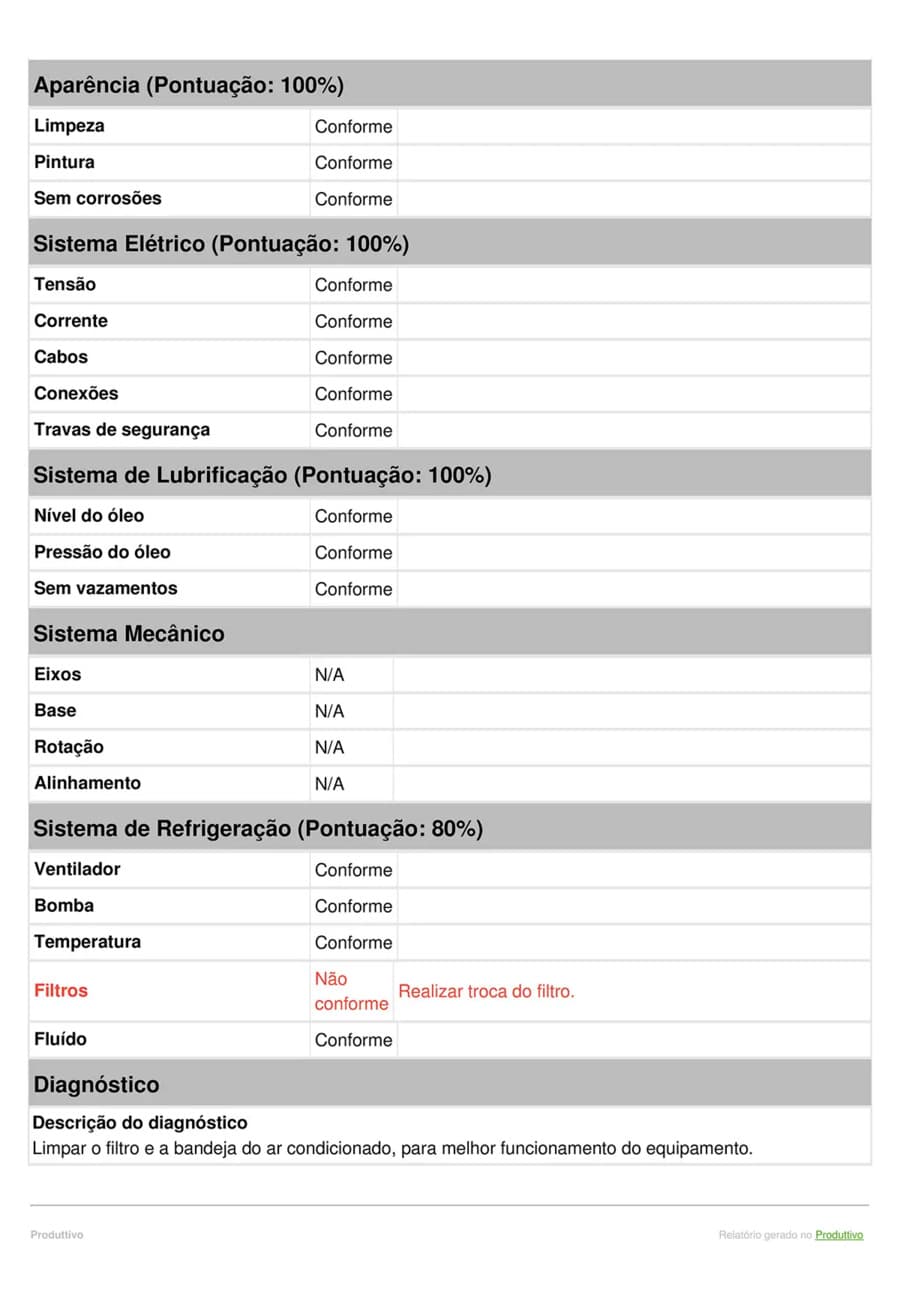

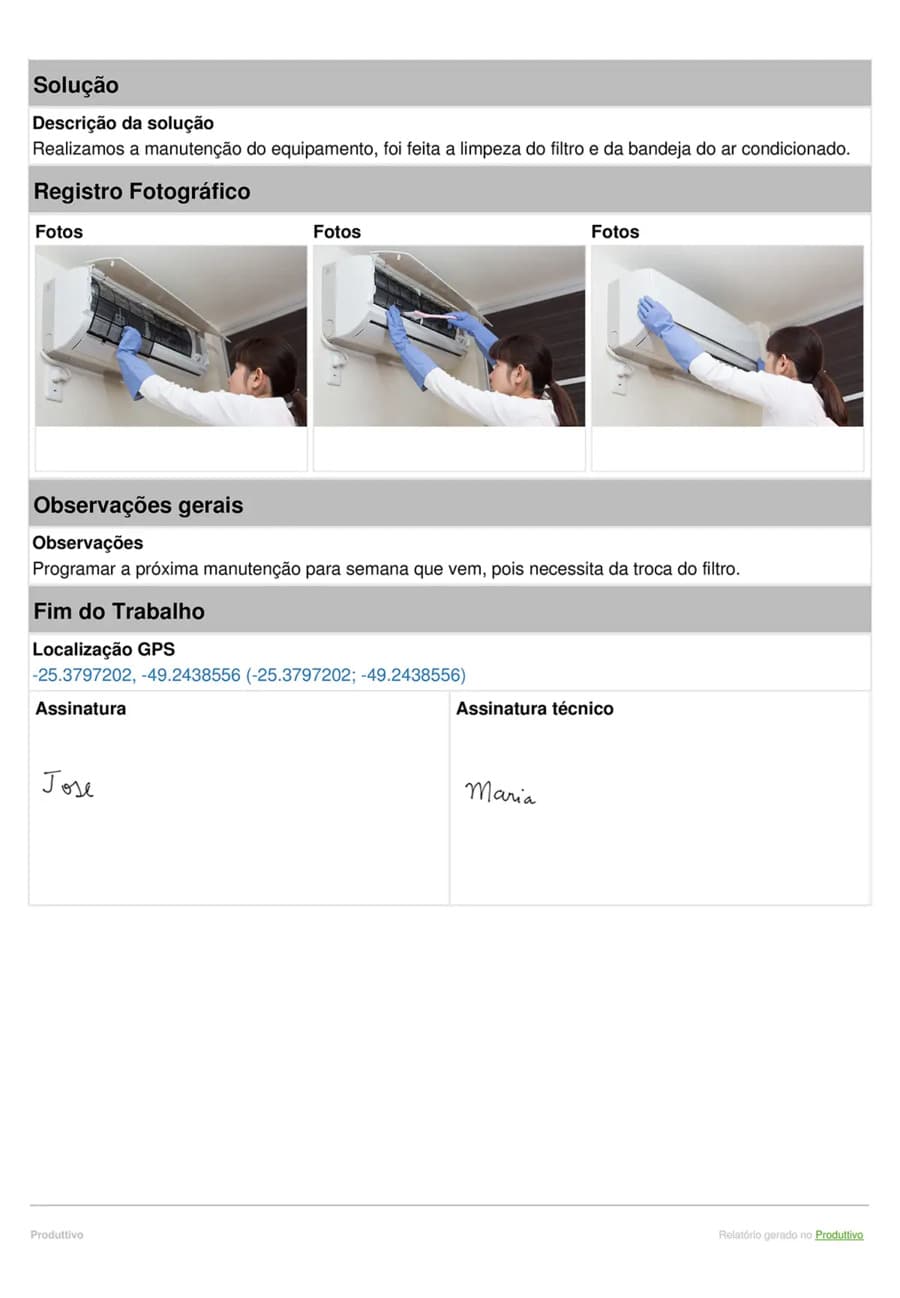

O Produttivo é um software desenvolvido para te ajudar no planejamento, execução e comprovação da manutenção.

Por meio do painel web, o gestor direciona tarefas à equipe, acompanha o andamento de chamados e faz todo o controle dos serviços.

Também é possível criar relatórios, ordens de serviço e checklists para atender às necessidades da empresa, ou aproveitar um modelo pronto.

Veja só algumas opções:

Checklist de manutenção preventiva:

Todos os modelos contam com recursos como preenchimento automático, relatório fotográfico com marcação de data e hora, localização via GPS, armazenamento em nuvem e funcionamento offline.

O preenchimento pode ser feito diretamente pelo celular ou tablet do técnico, e o gestor tem acesso a tudo por meio do painel mesmo à distância. Após o atendimento, um relatório em PDF pode ser encaminhado ao cliente por e-mail ou WhatsApp.

Além disso, funcionalidades como plano de manutenção automático e pesquisa de satisfação ajudam no acompanhamento da manutenção.

Faça o teste grátis ou converse com um consultor para conhecer como o Produttivo pode ajudar sua empresa!