Um plano de manutenção é um documento que organiza e programa os serviços de manutenção em equipamentos, garantindo mais qualidade, segurança e vida útil para cada ativo.

Na prática, o plano define quando e como cada manutenção deve ser feita, reduzindo paradas inesperadas, evitando custos extras e aumentando a confiabilidade dos processos.

Neste artigo, você vai entender a importância do plano de manutenção, aprender a montar um cronograma eficiente e ainda poderá baixar um modelo gratuito para aplicar no seu negócio.

Experimente grátis: Software com plano de manutenção digital e automático

- O que é um plano de manutenção?

- Qual a importância do plano de manutenção?

- Quais são os benefícios do plano de manutenção para a empresa?

- Quais falhas o plano de manutenção pode evitar?

- Como criar um plano de manutenção? Confira um passo a passo

- Modelo de plano de manutenção em Excel grátis

- Automatize seus planos de manutenção

O que é um plano de manutenção?

O plano de manutenção documenta o planejamento sobre quais tipos de manutenção são necessários em um determinado período para garantir a saúde e qualidade de um equipamento.

Em um cronograma, são colocados quais serviços devem ser realizados e a periodicidade indicada para cada um (as manutenções podem ser semanais, mensais, trimestrais, semestrais e por aí vai). Cada equipamento deve ter seu próprio calendário, porque as necessidades dos ativos são diferentes.

Quando colocadas em prática, essas informações auxiliam no planejamento para que o ativo tenha menos chances de apresentar defeito por falta de manutenção.

Além disso, o plano deixa eventuais intervenções previamente agendadas, dessa forma é possível se antecipar às falhas e reduzir o impacto causado pela suspensão das atividades quando a manutenção ocorrer.

Por isso, antes de iniciar a elaboração do seu plano de manutenção, é importante entender as diferenças sobre os tipos de manutenção:

Plano de manutenção preventiva

A manutenção preventiva é a mais importante, porque é realizada com frequência pré-determinada mesmo que o equipamento não apresente problemas, como um check-up geral.

Feita periodicamente para analisar o funcionamento do equipamento e identificar a necessidade de correção, caso haja, ela é definida com base no tempo e no uso. Vamos entender melhor:

- Manutenção baseada no tempo: está relacionada ao tempo que se passou desde a última inspeção, independentemente da quantidade de usos. É o caso de empilhadeiras que precisam de troca de filtro a cada 6 meses, mesmo que tenham sido pouco usadas nesse período;

- Manutenção baseada no uso: nesse caso, é feita após determinadas marcações serem alcançadas, como caminhões que, após 10.0000 km rodados, devem realizar troca de óleo, não importa quanto tempo tenha se passado desde a última troca.

Para saber quais parâmetros usar, é recomendado acompanhar as indicações dos fabricantes e o histórico de uso do equipamento. A manutenção preventiva pode ser aplicada em qualquer tipo de empresa para apontar componentes que necessitam de reparo ou troca antes que comecem a prejudicar a operação.

Plano de manutenção corretiva

Quando um ativo ou peça apresenta falhas de funcionamento, a manutenção corretiva é responsável por reparar esse defeito e restabelecer seu desempenho.

Muitas vezes, ela pode ser evitada com a realização de preventivas frequentes, já que estas normalmente permitem identificar o problema antes que cause impacto no equipamento.

Justamente por ser realizada apenas quando o defeito já está instaurado, a corretiva tende a ser mais onerosa, muitas vezes exigindo o desligamento do ativo e interrupção do seu funcionamento até a solução da falha.

Manutenção planejada

A manutenção planejada é um tipo de corretiva realizada em ativos ou peças com uma vida útil pré-estabelecida e que portanto presumem a necessidade de manutenção para continuar seu funcionamento. É o caso de aparelhos que necessitam de troca dos filtros com intervalo regular de tempo, independentemente de apresentarem falha ou não.

Enquanto a preventiva busca identificar problemas ainda no início para resolvê-los o quanto antes, a manutenção corretiva planejada já considera o eventual aparecimento da falha e também sua correção.

Plano de manutenção preditiva

Esse tipo de manutenção utiliza análises e medidores para prever eventuais falhas. Entre as medições está a vibração e temperatura do equipamento.

A partir do monitoramento do sistema, a manutenção preditiva estabelece os parâmetros adequados de funcionamento, prevendo quando os defeitos irão ocorrer e permitindo agendar a correção com antecedência.

Embora seja mais cara que as outras manutenções, a preditiva é ideal para indústrias e outros segmentos que operam com maquinário de alto custo, pois prioriza sua performance mesmo quando não apresenta erros de funcionamento.

Conhecendo os tipos de manutenção e suas indicações, fica mais fácil elaborar um plano de manutenção que considere a estratégia mais indicada para cada equipamento. É possível combinar diferentes tipos de manutenção no plano, se for o mais adequado.

Qual a importância do plano de manutenção?

O plano de manutenção evita que gestores e operadores sejam surpreendidos por falhas inesperadas. Mais do que preservar o desempenho dos equipamentos, ele impacta toda a operação da empresa.

Pense em um frigorífico: uma falha no sistema de climatização pode comprometer a mercadoria, gerar prejuízos financeiros, colocar consumidores em risco e afetar a saúde dos trabalhadores.

Com um plano de manutenção, é possível programar vistorias preventivas, identificar problemas antes que se tornem críticos e até organizar paradas programadas para reduzir perdas e manter a produção sob controle.

Quais são os benefícios do plano de manutenção para a empresa?

Além de ser benéfico para os ativos, o plano de manutenção também auxilia no desempenho da sua empresa. Vamos conhecer algumas vantagens que ele pode trazer:

Menos falhas

Se o equipamento estiver com a manutenção em dia, ele tem menos chance de apresentar falhas e, consequentemente, suspensão das atividades. Com isso, não interrompe o fluxo de trabalho por defeitos e os riscos de uma parada total são menores.

Vida útil maior

Outra vantagem da preventiva como parte do plano de manutenção para redução de falhas é que as manutenções ajudam a prolongar a vida útil dos ativos, permitindo seu funcionamento por mais tempo até que haja a necessidade de substituição.

Quando o plano de manutenção é feito corretamente, é possível se antecipar às falhas e protelar o desgaste do equipamento ao máximo, garantindo melhor aproveitamento.

Mais segurança para os trabalhadores

Ativos defeituosos apresentam maior risco de falha que podem prejudicar a saúde e segurança dos colaboradores envolvidos na operação do maquinário.

O cumprimento das normas de segurança do trabalho garante que a empresa esteja agindo em conformidade com a lei, preserva o bem-estar para os funcionários e evita os inconvenientes de um acidente de trabalho, que vão de afastamento do operador até processos judiciais.

Redução de custos

Se você já teve que lidar com a manutenção não planejada de um ativo, sabe que além de ser mais cara, as corretivas ainda interrompem seu funcionamento, trazendo novos custos à empresa pelo tempo ocioso ou atraso.

Com o planejamento da manutenção, é possível:

- Identificar danos que ainda não ocorreram, diminuindo o gasto causado com sua correção;

- Estar preparado(a) para a manutenção corretiva, permitindo a elaboração de um cronograma alternativo de trabalho e evitando inatividade durante aquele período;

- Prolongar o tempo de funcionamento do equipamento, reduzindo a necessidade de troca e assim diminuindo os custos causados pela substituição.

Economia de energia

Assim como ocorre a redução de custos, a implementação de um plano de manutenção adequado pode auxiliar sua empresa na economia de energia. Isso porque equipamentos defeituosos tendem a gastar mais energia, de modo que sua correção traz ainda mais economia para a empresa.

Quais falhas o plano de manutenção pode evitar?

Um plano de manutenção bem estruturado pode evitar diversas falhas que comprometem o desempenho e a segurança dos equipamentos, já que a rotina de manutenção se antecipa aos problemas e corrige defeitos em potencial antes que se desenvolvam.

Algumas das principais falhas que podem ser evitadas incluem:

Falhas mecânicas

As falhas mecânicas podem ser evitadas porque o plano de manutenção contempla alguns cuidados preventivos, como plano de lubrificação, troca de componentes e reajuste de peças. Dessa forma, ele evita:

- Desgaste excessivo de peças móveis (rolamentos, correias, engrenagens);

- Travamento ou quebra de componentes devido à falta de lubrificação;

- Desalinhamento de eixos e acoplamentos.

Falhas elétricas

Já os problemas elétricos, que ainda podem causar acidentes graves, podem ser identificados ainda no começo e corrigidos o quanto antes. Entre eles:

- Curto-circuito e sobrecarga devido a cabos desgastados;

- Problemas em painéis elétricos, disjuntores e fusíveis;

- Instabilidade em motores elétricos por falha na alimentação.

Falhas hidráulicas e pneumáticas

Outros problemas que o plano de manutenção pode evitar incluem:

- Vazamentos em tubulações e conexões;

- Contaminação do fluido hidráulico, reduzindo a eficiência dos sistemas;

- Problemas em compressores e cilindros pneumáticos.

Falhas estruturais e de segurança

Com um rotina de manutenção preventiva que inclua limpeza e outros cuidados, é possível evitar:

- Corrosão em estruturas metálicas e tanques de armazenamento;

- Rachaduras e desgaste em pisos e paredes;

- Falhas em sistemas de proteção (cercas, alarmes, sensores).

Falhas de saúde e segurança do trabalho

O plano de manutenção também está diretamente relacionado à segurança do trabalho. Os cuidados adequados podem impedir:

- Acidentes devido à falta de manutenção em EPIs e EPCs;

- Incêndios causados por sistemas de combate obsoletos;

- Exposição a riscos químicos ou biológicos por falhas nos sistemas de ventilação e exaustão.

Com um bom planejamento de manutenção preventiva e preditiva, essas falhas podem ser evitadas, reduzindo custos, melhorando a confiabilidade e aumentando a vida útil dos equipamentos.

Para saber mais sobre como fazer um plano de manutenção, continue acompanhando o artigo!

Como criar um plano de manutenção? Confira um passo a passo

A seguir separamos o passo a passo de como fazer seu plano de manutenção e adaptá-lo para as necessidades da sua empresa.

1. Mapeie os equipamentos

É o que chamamos de inventário de máquinas e equipamentos, documentando todos os ativos da empresa para que nenhum fique sem seu plano de manutenção.

Entre as principais informações que devem ser recolhidas pelo mapeamento dos equipamentos estão:

- Identificação única do equipamento, como número de série ou outra forma de controle interno;

- Fabricante;

- Modelo;

- Especificações;

- Local onde se encontra.

Uma vez que todas essas informações tenham sido coletadas e documentadas, é possível iniciar a elaboração de um plano de manutenção que contemple todos os equipamentos da empresa.

2. Defina os serviços e procedimentos para cada equipamento

Tendo a listagem dos equipamentos em mãos, é preciso identificar qual tipo de manutenção é mais indicado para cada um.

É possível planejar mais de um tipo de serviço para o mesmo ativo, como manutenção preventiva semestral (para verificar a saúde geral do equipamento) e manutenção planejada anual (para realizar uma troca ou limpeza necessária mesmo sem o uso).

O mapeamento dos serviços deve estar diretamente ligado às necessidades do ativo, que é indicado pelo fornecedor do equipamento. Você também pode pedir a opinião da equipe técnica para definir qual o serviço mais indicado para cada caso.

3. Planeje as rotinas de manutenção com data, responsável e recursos necessários

Criar um calendário de atividades pré-estabelecido com os responsáveis (gerentes de manutenção, técnicos de manutenção e outros colaboradores envolvidos no dia a dia dos ativos) é fundamental para um plano eficaz.

Antes de elaborar esse cronograma, é importante saber a prioridade de cada equipamento no plano de manutenção. Para definir essa prioridade, utiliza-se uma tabela de pontuação que define o nível de criticidade do equipamento.

Os seguintes critérios são alguns exemplos de como listar o que é necessário e definir sua pontuação conforme a importância de cada atividade. Considere três níveis de pontuação, 10, 20 e 30:

- Tempo de reparo: é o tempo gasto com cada ação corretiva em que quanto maior o tempo empregado no reparo, maior a pontuação;

- Grau de utilização: considere a frequência com que o ativo é usado. Equipamentos pouco utilizados devem pontuar menos;

- Perdas: qual o impacto na perda do produto/ impossibilidade de execução do serviço em caso de parada do ativo (se o impacto for alto, a pontuação também deve ser);

- Número de paradas: quantas vezes a máquina apresentou defeitos que levaram à suspensão da operação, sendo que o número de paradas é proporcional aos pontos.

Somando os itens acima, você obtém uma pontuação que permite classificar seus ativos em três categorias, em que A é mais crítica (portanto, maior pontuação na soma):

- Categoria A: nível mais crítico, exige prioridade na manutenção, principalmente preventiva e preditiva;

- Categoria B: intermediário, requer atenção e deve priorizar a manutenção preventiva, seguida de corretiva;

- Categoria C: tem menor impacto no caso de danos, por isso pode depender apenas da manutenção corretiva não planejada.

Em caso de “empate” na categorização do equipamento, você também pode medir o impacto causado na segurança e saúde dos funcionários, danos ao meio ambiente, custos gerados ou outros critérios que achar relevante para o seu caso.

Leia também: Curva ABC: o que é e como usar na manutenção?

4. Elabore um orçamento

Outro ponto para considerar junto com o passo anterior é o orçamento disponível para as manutenções. Você pode comparar o custo da manutenção com o gasto gerado em caso de defeito no equipamento para definir as prioridades.

5. Treine sua equipe

Um passo que nem todos preveem, mas que é extremamente necessário, é a capacitação dos colaboradores. O treinamento adequado contribui para que as rotinas de manutenção dos equipamentos sejam de excelência, garantindo o máximo de eficiência e a satisfação do cliente.

Não só para empresas com equipes grandes, mas também para pequenas empresas e profissionais autônomos, o conhecimento e preparo se tornam um diferencial de mercado. Busque orientar sua equipe quanto ao tipo de manutenção mais indicado para cada caso para que os funcionários também estejam envolvidos no processo.

6. Acompanhe os indicadores

Uma vez que seu plano de manutenção seja colocado em prática, é importantíssimo acompanhar o desenvolvimento do cronograma e ver os resultados que estão sendo alcançados. Alguns dos indicadores para considerar:

- Produção e tempo de atendimento dos técnicos;

- Disponibilidade dos equipamentos contemplados no plano;

- Não conformidades por equipamento ao longo do tempo;

- Frequência de falhas e da necessidade de corretivas emergenciais;

- Redução de acidentes;

- Menos gastos com corretivas não planejadas.

Você pode até criar metas no seu plano de manutenção. Por exemplo: reduzir em 20% o número de chamados corretivos por meio de uma periodicidade maior nas preventivas. Assim, ao longo do plano de manutenção, você pode acompanhar esse indicador e verificar se está dentro da meta.

Caso seja necessário, faça ajustes no seu planejamento.

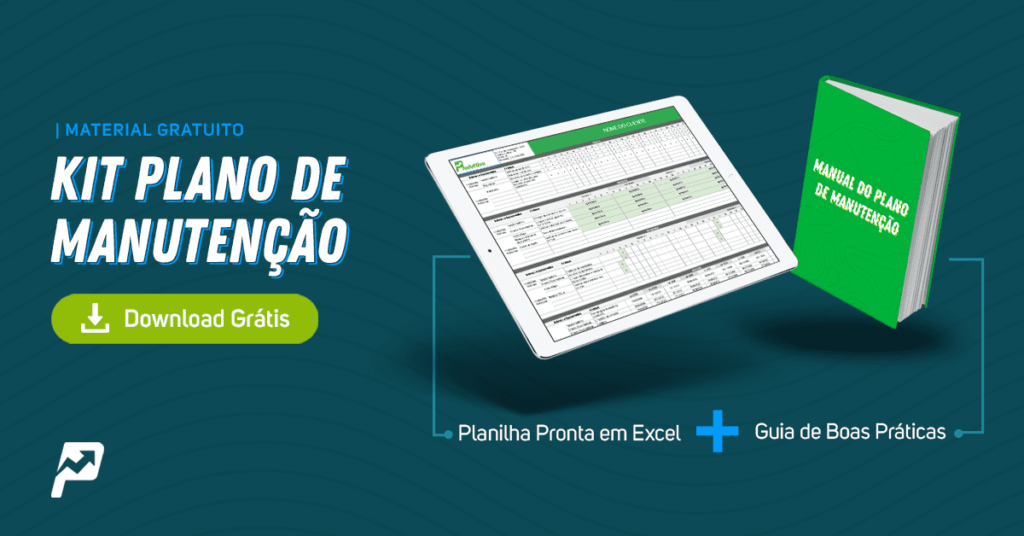

Modelo de plano de manutenção em Excel grátis

Para facilitar a elaboração do seu plano de manutenção, o Produttivo criou um material gratuito em Excel que vem com planilha para planejamento e ainda um guia de boas práticas.

A planilha já vem pronta para uso, é só substituir os exemplos pelas suas informações e pronto! Seu plano de manutenção está prontinho para ser colocado em ação. Veja na prática como utilizar:

Agora ficou ainda mais fácil elaborar seu plano de manutenção! Para ter acesso ao material sem pagar nada, é só clicar na imagem abaixo.

Automatize seus planos de manutenção

Como vimos ao longo deste artigo, são muitos pontos para incluir na hora de elaborar o plano de manutenção, o que pode acarretar em ainda mais trabalho no planejamento.

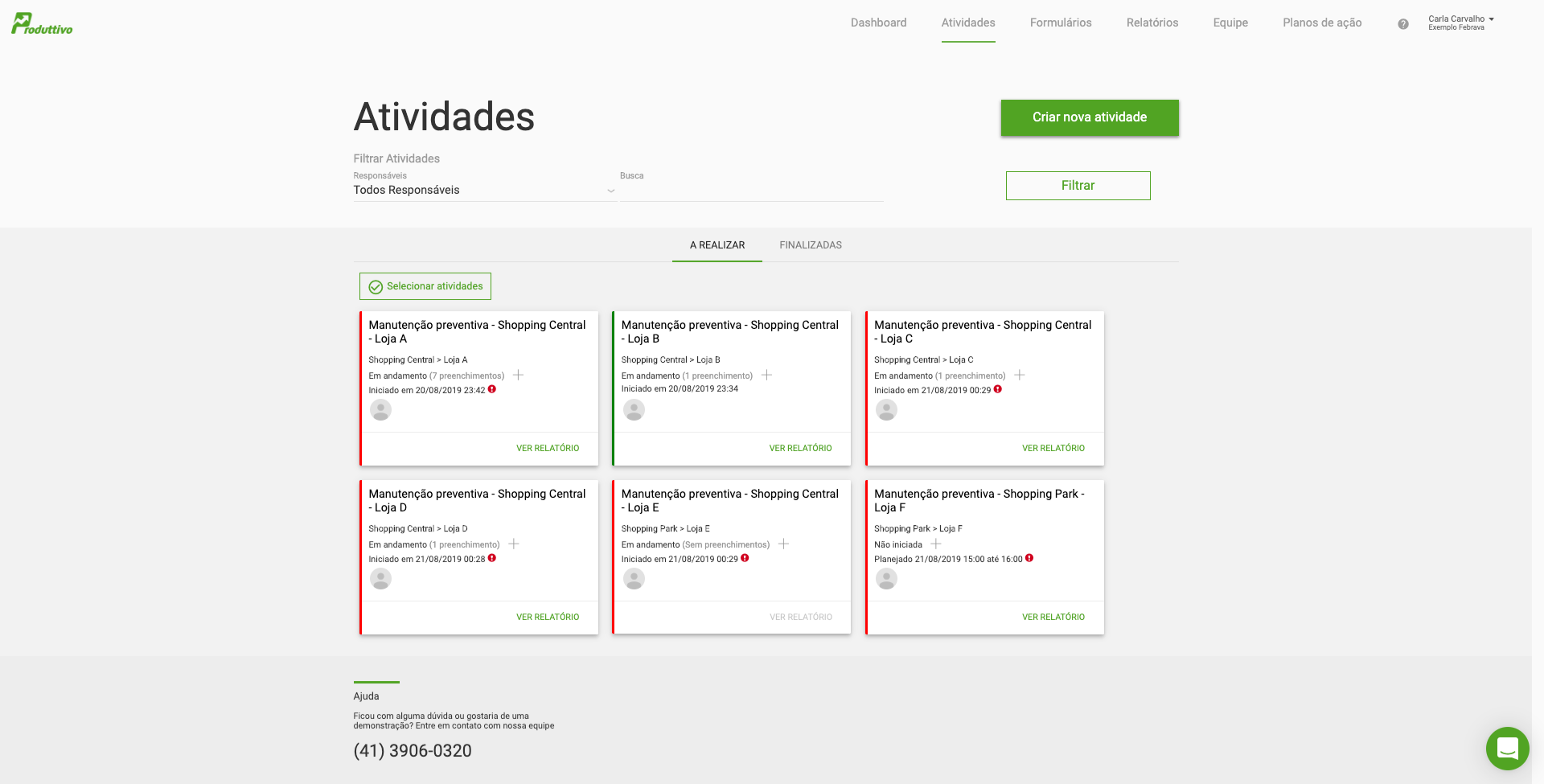

Alguns aplicativos para plano de manutenção, como o Produttivo, ajudam a montar um cronograma de forma automática e reúnem dados confiáveis sobre as ações que serão realizadas pela sua equipe.

Você pode usar o recurso de planejamento de atividades para agendar serviços automaticamente, gerando alertas que são enviados para a agenda dos técnicos, e até acessar o histórico vinculado ao ativo, para entender o que já foi feito anteriormente.

Escolha entre o planejamento automático ou semiautomático para estar em dia com as atividades pendentes, mas sem o retrabalho de preencher cada demanda. Olha só como fica o plano de manutenção elaborado dentro do sistema Produttivo:

Além do planejamento de atividades, o Produttivo ainda oferece:

- Modelos prontos de checklists, ordens de serviço, relatórios e outros formulários para documentar a manutenção;

- Página de abertura de chamados para receber solicitações a partir de QR Code anexado ao equipamento ou link exclusivo;

- Dashboard de indicadores que coleta os dados dos relatórios e transforma em gráficos de fácil entendimento;

- E muito mais!

Tudo isso para trazer mais agilidade, cumprimento de prazos e confiança para seus clientes. Conheça o Produttivo e aproveite o teste grátis para fazer seu plano de manutenção!

O que é um plano de manutenção predial e como fazer?

É o documento que organiza as rotinas para manter sistemas prediais (elétrica, hidráulica, HVAC, elevadores, incêndio, impermeabilização) seguros e operantes.

Como fazer, em 7 passos:

- Inventarie ativos e manuais.

- Classifique a criticidade (risco/impacto).

- Defina estratégias (preventiva por tempo/uso, preditiva por condição, inspeções legais).

- Monte o cronograma (periodicidades, responsáveis, SLAs).

- Padronize checklists e ordens de serviço.

- Registre execuções e evidências (fotos, medições).

- Acompanhe indicadores e revise periodicamente.

Quais são as 4 etapas do plano de manutenção?

- 1) Análise e criticidade: inventário de ativos e priorização por risco.

- 2) Estratégia e periodicidades: escolha de tipos de manutenção e frequências.

- 3) Planejamento e execução: recursos, cronograma, OS e checklists.

- 4) Controle e melhoria contínua: indicadores, auditoria e ajustes do plano.

Quais são os 3 pilares do PCM?

- Planejamento: definir o que, quando e como será feito.

- Programação: sequenciar atividades, alocar equipe e janela de parada.

- Controle: medir resultados, custos e conformidade para corrigir desvios.

Quais são os 5 principais indicadores de manutenção?

- MTBF (Tempo Médio Entre Falhas): quanto maior, melhor.

- MTTR (Tempo Médio para Reparo): quanto menor, melhor.

- Disponibilidade (%): tempo disponível / tempo total (ou MTBF/(MTBF+MTTR)).

- Cumprimento do Plano Preventivo (%): OS preventivas executadas / planejadas.

- Backlog (semanas): horas pendentes / horas disponíveis por semana.

Quais são os tipos de planos de manutenção?

- Preventivo (tempo/uso): baseado em calendário ou ciclos.

- Preditivo (condição): medições e monitoramento para intervir no momento certo.

- Corretivo planejado: aceita-se falhar quando o risco/custo é baixo.

- Detectivo/inspecional: testes para identificar falhas ocultas (segurança).

- Autônomo (TPM): rotinas básicas feitas pela operação (limpeza, inspeção, lubrificação).

Pingback: Como fazer uma declaração de serviços prestados -