Boa parte das falhas em equipamentos podem ser causadas por falta de lubrificação. Um problema que pode ser facilmente resolvido com a criação de um bom plano de lubrificação, que determine a periodicidade e como o serviço deve ser realizado.

Veja o que deve ser levado em conta na criação do plano de lubrificação, o passo a passo para sua elaboração e os benefícios que ele traz para a operação.

Experimente grátis: Software de manutenção para emissão de relatórios digitais e controle de todos os serviços

O que é plano de lubrificação?

Plano de lubrificação é uma espécie de cronograma que determina quais equipamentos devem ser lubrificados, a frequência, o tipo de material utilizado e a quantidade que deve ser aplicada.

Para ser criado, o plano de lubrificação deve levar em conta o histórico da condição dos equipamentos e detalhes como:

- Padrões de seleção e aquisição do lubrificante;

- Armazenamento e manuseio;

- Técnicas de amostragem de óleo;

- Análise do lubrificante;

- Controle de contaminação;

- Padrões de lubrificação e relubrificação;

- Melhores práticas de aplicação de lubrificantes;

- Metas e métricas do programa de lubrificação;

- Práticas de segurança e descarte.

No momento da elaboração do plano de lubrificação, além de analisar as condições e histórico dos equipamentos, é preciso entender a rotina da produção. Assim fica mais fácil planejar os serviços para que aconteçam antes que o equipamento falhe, e sem que prejudique ou interrompa o processo produtivo.

Para que serve o plano de lubrificação?

O lubrificante é responsável por reduzir o atrito entre materiais, aumentando a vida útil de peças e componentes e evitando que sejam levados ao desgaste.

Além disso, quando os óleos não são trocados e oxidam, eles podem produzir lama, verniz e ácidos que também causam danos aos equipamentos.

Por isso, ter um plano de lubrificação é tão importante. Ele garante que a troca seja feita no período correto e utilizando os materiais certos.

Com a aplicação correta, o plano de lubrificação ajuda a melhorar a confiabilidade e a disponibilidade dos equipamentos, reduzindo as falhas.

Como elaborar um plano de lubrificação?

Todo plano de lubrificação deve apresentar do início ao fim, os detalhes de como o serviço deve ser realizado.

Veja como construir um bom plano de lubrificação do zero:

1. Crie um inventário com os maquinários e componentes

A criação de um inventário sobre os equipamentos, ajuda a conhecer os maquinários e suas condições de funcionamento, o que será fundamental na priorização da lubrificação e no mapeamento do tipo certo de lubrificante para cada ativo.

Você pode começar de forma simples, criando um inventário de equipamentos em uma planilha de Excel, por exemplo. O importante é que você reúna o máximo de informações sobre o equipamento, como:

- Nome;

- Número ou QR Code de identificação;

- Ano de fabricação;

- Fabricante;

- Nível de criticidade para operação;

- Nível de risco;

- Tipo de material que é constituído;

- Tipo de superfície;

- Grau de aquecimento.

Não se esqueça de incluir nesse mapeamento todas as informações que são importantes para determinar o melhor tipo de lubrificante para ser usado.

Você pode usar o nosso modelo de inventário em Excel, que pode ser baixado gratuitamente. Dá só uma olhada:

Baixe grátis: Inventário de equipamentos em Excel

2. Identifique e classifique os pontos de lubrificação

Depois de conhecer os maquinários é hora de identificar aqueles que devem ser priorizados e quais devem ser os pontos de lubrificação.

A definição desses pontos pode ser feita com base nos manuais dos fabricantes de cada maquinário, que trazem algumas recomendações sobre local de aplicação, tipo de lubrificante e frequência.

Para que não aconteçam problemas, a aplicação dos lubrificantes deve ser realizada conforme a identificação no desenho técnico do projeto.

São exemplos de pontos de lubrificação:

- Rolamentos;

- Acoplamentos;

- Redutores de velocidade;

- Sistemas hidráulicos;

- Correntes;

- Cabos de aço;

- Multiplicadores de velocidades;

- Pinos e buchas;

- Compressores de ar;

- Geradores de energia;

- Motores elétricos;

- Motores estacionários.

Os recipientes e aplicadores de lubrificante também devem ser identificados de forma a evitar que o lubrificante novo não seja contaminado pelo antigo, alterando suas propriedades e características.

A classificação dos pontos de lubrificação também pode ser realizada com base no tipo de fluído que será aplicada em cada equipamento, como:

- Equipamentos lubrificados com graxa;

- Equipamentos lubrificados com óleo lubrificante;

- Componentes dos sistemas hidráulicos.

Fazer esse mapeamento também pode ajudar na priorização das lubrificações, porque fica mais fácil identificar qual tipo de lubrificante tem maior demanda no seu plano.

3. Escolha os lubrificantes ideais para cada ativo

Cada tipo de equipamento demanda um lubrificante diferente por conta de suas características.

A primeira forma de saber qual o melhor lubrificante para cada ativo é recorrer ao manual do fabricante, no qual consta algumas indicações e recomendações.

Em seguida, a dica é reunir em um mesmo grupo os equipamentos que demandam o mesmo tipo de lubrificante para quantificar, entender a demanda e priorizar certos fluídos.

Não deixe de considerar a qualidade do material ofertado e a confiança do fornecedor. Lubrificantes de má qualidade também levam o equipamento a falhas e mais prejudicam do que ajudam na performance.

4. Estabeleça a quantidade de lubrificante a ser aplicado

O plano de lubrificação também deve estabelecer a quantidade de lubrificante a ser aplicado em cada caso, podendo variar conforme a finalidade de uso, dimensões de peças, componentes envolvidos, propriedades físicas e químicas.

A quantidade é importante, porque o lubrificante tanto em falta quanto em excesso, pode causar sobreaquecimentos, desgastes, falhas e até mesmo provocar a queima do motor elétrico.

Um cálculo que ajuda a identificar a quantidade correta de lubrificante em rolamentos é o seguinte:

G = 0,005 x B x D

Em que:

G: Quantidade de graxa em gramas;

0,005: Constante da fórmula;

B: Largura do rolamento em milímetros;

D: Diâmetro externo do rolamento em milímetros.

Utilizando um exemplo temos um rolamento com 14 milímetros de largura e 120 milímetros de diâmetros, na aplicação da fórmula ficaria da seguinte maneira:

G = 0,005 x B x D

G = 0,005 x (14 x 120)

G = 0,005 x 1680

G = 8,4 gramas

Para garantir que a quantidade ideal é a que de fato será aplicada, a dica é utilizar um medidor de vazão acoplado à bomba de graxa que indica o valor depositado.

5. Estipule a frequência da lubrificação

A frequência de lubrificação dos equipamentos deve ser definida com base em uma série de fatores como:

- Recomendações dos fabricantes;

- Viscosidade do fluído;

- Equipamento sob ação de contaminantes;

- Surgimento de rangidos e estalos no equipamento;

- Existência de vazamentos;

- Tipo de sistema e tamanho de reservatório;

- Análise da qualidade do óleo;

- Velocidade de trabalho;

- Temperatura de trabalho;

- Existência de superaquecimento ou superesfriamento;

- Potência do motor;

- Regime de trabalho;

- Tipo de acoplamento;

- Preservação das características físico-químicas dos fluidos ao longo do tempo.

Ou seja, a frequência vai variar conforme cada situação. Em lubrificantes de reservatório pequenos sem circulação de óleo, a frequência de troca do fluído será menor; em contrapartida, equipamentos com ação de contaminantes como lama e água devem ter uma troca mais frequente.

O mesmo vale para as análises laboratoriais sobre a situação dos fluidos e para inspeções visuais. Quando são identificadas mudanças na cor do óleo, aparência turva e sólidos em suspensão já é um indicativo de que a troca deve ser realizada.

Outro fator que impacta muito no tempo de substituição do lubrificante e deve ser acompanhado de perto é a alteração frequente de temperatura. Conforme o tipo de fluido as trocas precisam ser mais frequentes, por eles não resistirem a altas temperaturas, como os óleos minerais, por exemplo.

6. Identifique os profissionais responsáveis

No plano de lubrificação também devem constar os responsáveis pela execução do serviço, considerando suas habilidades técnicas e disponibilidade para realizar os serviços nas periodicidades e datas que foram agendadas.

Acertar as ações que serão realizadas com os prazos de execução, faz com que o planejamento do plano de lubrificação seja realista e consiga ser seguido sem furos e retrabalhos.

7. Faça a programação da rota

Com o plano de lubrificação encaminhado com todas as informações acima você já pode criar a rota de lubrificação.

A rota de lubrificação, nada mais é do que a estruturação de todo o processo, começando pelo mapeamento, o passo a passo do que será realizado e como, incluindo:

- Quais máquinas vão receber a lubrificação e em qual ordem;

- Quando as lubrificações de cada equipamento serão feitas;

- Se os equipamentos precisam parar para que a lubrificação seja feita;

- Quanto tempo será destinado para a lubrificação de cada equipamento.

Essas informações ajudam a organizar a execução dos serviços para que eles aconteçam em um período estipulado sem interromper ou prejudicar o funcionamento do processo produtivo.

8. Gerencie os estoques

Para que o plano de lubrificação aconteça conforme o previsto, é preciso que os lubrificantes e demais recursos necessários para a realização do serviço estejam disponíveis.

Nesse sentido, vale acompanhar o nível dos estoques e garantir que os fluidos estejam sempre disponíveis quando necessários. Assim os serviços conseguem ser realizados conforme o prazo, sem atrasos e sem prejudicar a saúde e funcionamento dos equipamentos.

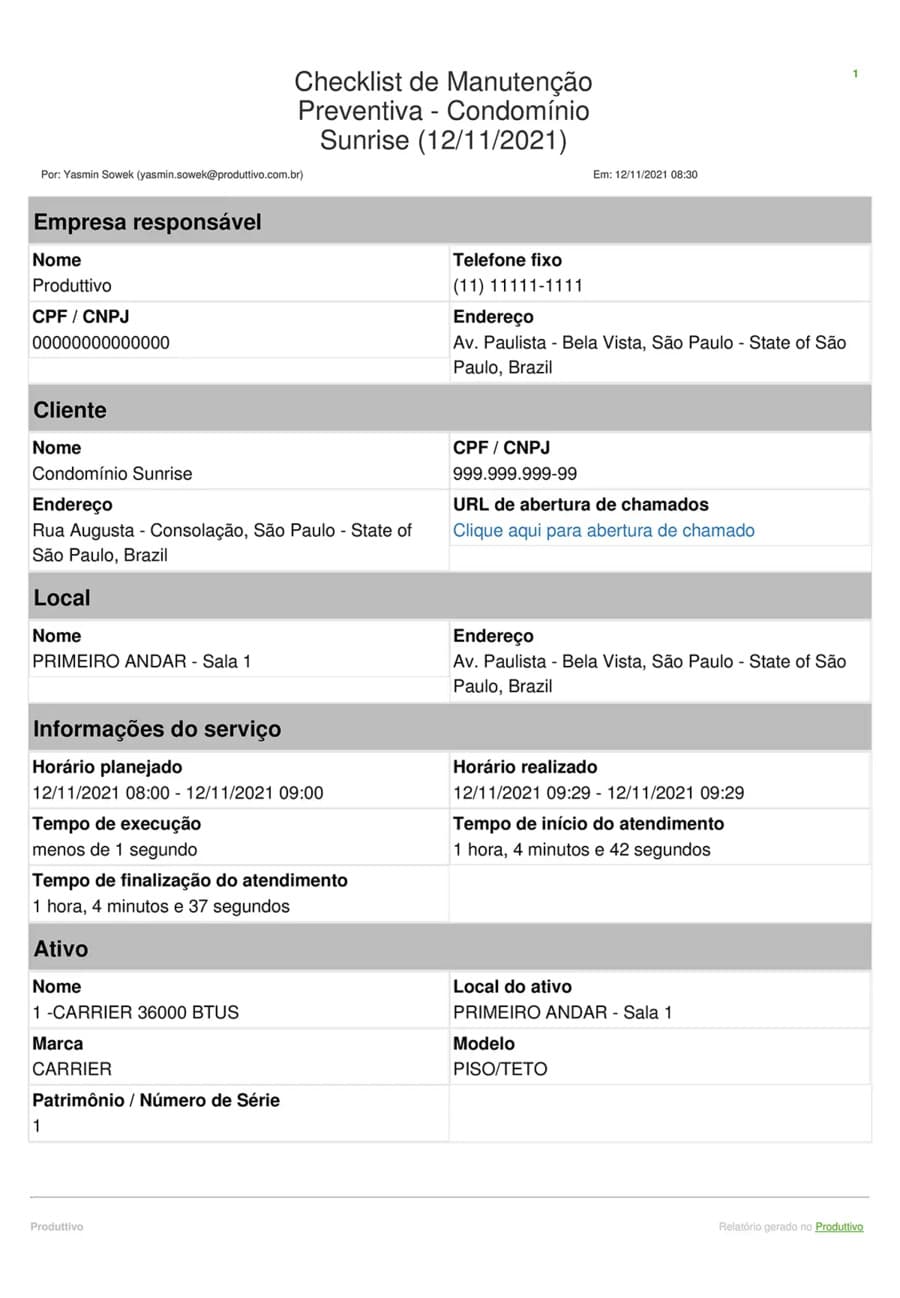

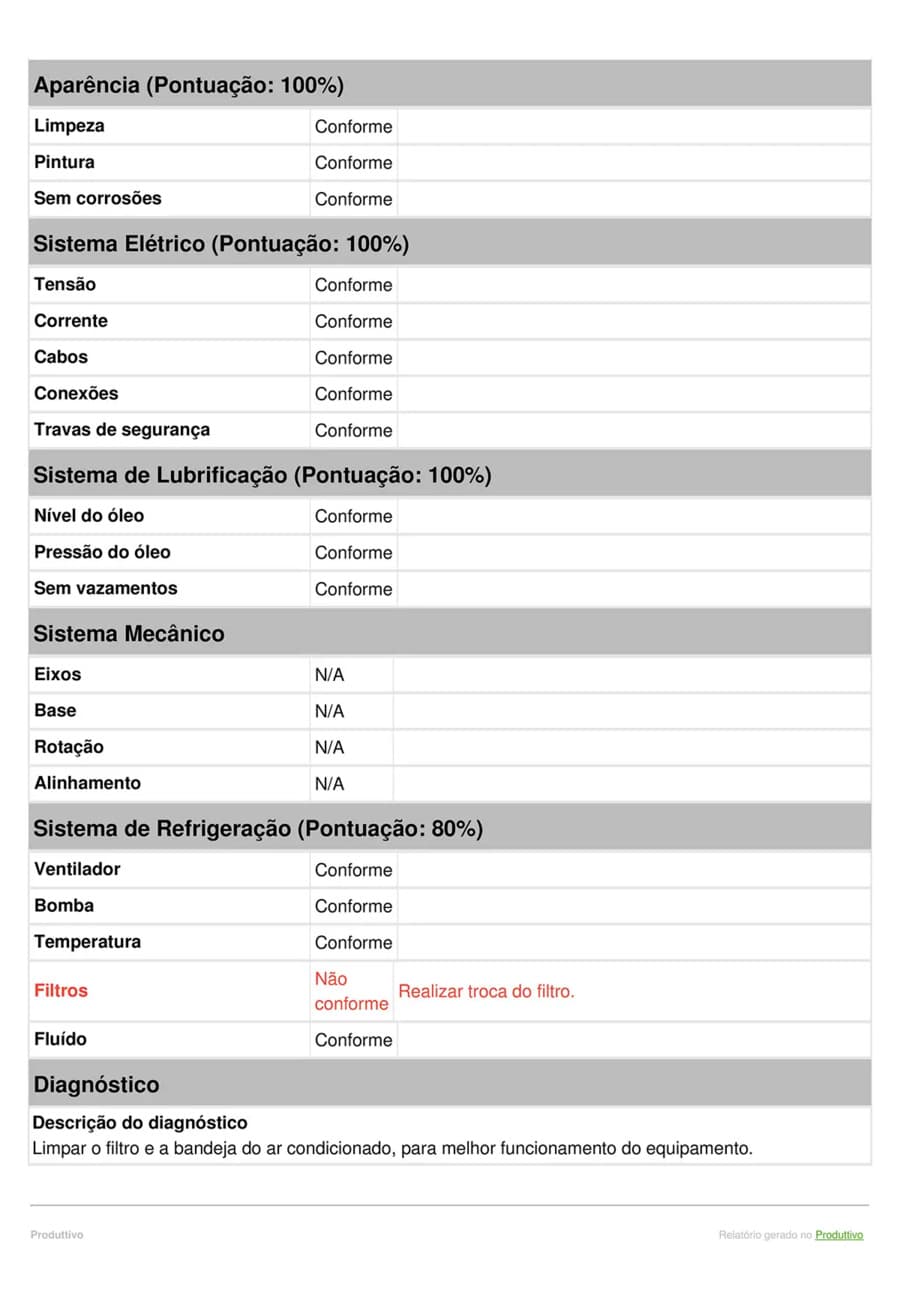

9. Registre os serviços realizado em checklists e relatórios

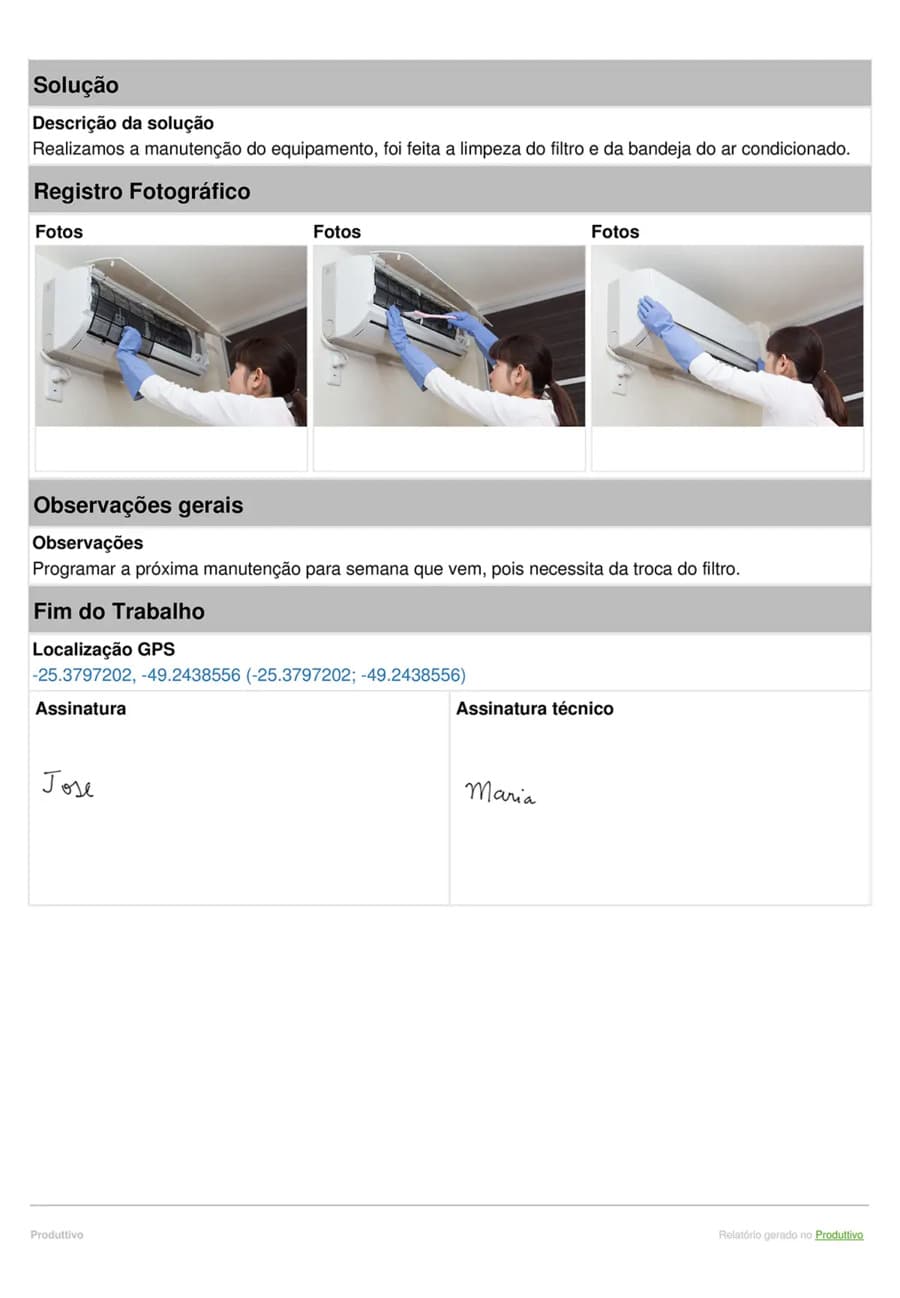

Para garantir a eficácia do plano de lubrificação e comprovar que ele está sendo seguido conforme planejado, é fundamental registrar os processos das inspeções e checagens.

Esse registro pode ser feito através de checklists, relatórios fotográficos e ordens de serviço.

Além de servir como um guia, em que é possível incluir as checagens de rotina que precisam ser feitas, facilitando a identificação de não conformidades, esses documentos comprovam o serviço realizado e evidenciam o “antes e depois”.

Outra função muito importante do documento é servir como um histórico, o que ajuda a entender se os prazos entre as lubrificações estão adequados e se isso tem ajudado a reduzir as falhas dos equipamentos.

Veja um exemplo de checklist que pode ser adaptado para o processo de lubrificação dos equipamentos:

Experimente grátis: Modelo de checklist digital de manutenção preventiva

Quais são os benefícios do plano de lubrificação?

O plano de lubrificação busca melhorar o desempenho e a saúde dos equipamentos, mas muito mais do que isso traz impactos positivos que são sentidos na operação como um todo. Veja alguns exemplos:

Aumento da confiabilidade de máquinas e equipamentos

Com a lubrificação correta, as peças dos equipamentos não entram em atrito, porque tem uma camada protetora proporcionada por esse fluido, só isso já faz com que a performance e o funcionamento dos equipamentos sejam prolongados.

Isso significa que as falhas ocasionadas por falta ou má lubrificação vão cair significativamente, assim como o desgaste das peças, resultando em um aumento de confiabilidade e disponibilidade.

Redução de custos de mão de obra

Os custos com mão de obra também são reduzidos com um bom plano de lubrificação, porque ele ajuda a direcionar melhor os responsáveis para cada serviço e eles acontecem com base na disponibilidade e necessidade dos equipamentos.

Gastos com manutenções corretivas ocasionadas por desgastes de componentes também são reduzidos, o que no longo prazo representa uma boa economia para as empresas.

Consumo mais consciente dos lubrificantes

No plano de lubrificação devem constar todos os detalhes sobre a lubrificação do serviço: em que momento devem acontecer, qual o lubrificante correto e em qual quantidade devem ser aplicados.

Essa orientação garante que o consumo dos lubrificantes seja mais consciente e que desperdícios sejam evitados.

Por que a análise de óleo é importante para a gestão de lubrificação?

A análise de óleo, como o próprio nome sugere, acompanha a qualidade dos fluidos utilizados nos equipamentos ao longo do tempo, procurando por alterações e anormalidades que indiquem problemas para o uso.

Ela é importante porque através das análises que empreende, permite identificar quando é a hora certa de trocar o lubrificante, seja por mudança das características físico-químicas, seja por outra variável.

Como fazer análise de óleo lubrificante?

A análise de óleo lubrificante é realizada através da coleta e análise de amostras, que pode ser realizada de três formas principais:

- Propriedade dos fluídos: avalia o estado físico e químico do fluido, identificando sua vida útil remanescente. São exemplos a análise de viscosidade, indicador ácido/base, FTIR e análise elementar.

- Contaminação: detecta a presença de contaminantes como água e impurezas que são prejudiciais ao fluido. Para isso utiliza técnicas como contagem de partículas e análise de umidade.

- Presença de detritos: avalia a existência de detritos e partículas provenientes de desgastes, corrosão ou degradação da máquina, utilizando densidade ferrosa, FTIR e análise elementar.

Tenha mais controle sobre o prazo das inspeções e o que foi realizado: Conheça os checklists e relatórios digitais

Para garantir o cumprimento do plano de lubrificação e ter um acompanhamento completo de todas as inspeções e manutenções realizadas nos maquinários, conte com a ajuda do Produttivo.

O Produttivo é um software e aplicativo criado para melhorar o planejamento, a execução e a comprovação dos serviços, eliminando o uso do papel e ganhando mais economia de tempo no registro dos serviços.

Faça um teste grátis enquanto durar o período de teste, e experimente todas as funcionalidades liberadas: criação de planos de manutenção automáticos, checklists e relatórios digitais, gerenciamento de solicitações de chamados e acompanhamento de indicadores em tempo real.