Manutenção é muito mais do que consertar um equipamento quebrado.

Ela é parte essencial da operação de qualquer empresa que deseja evitar falhas, reduzir custos, aumentar a produtividade e manter a segurança de seus colaboradores.

Se você quer entender de forma clara e completa o que é manutenção, quais são seus tipos (como preventiva, preditiva, corretiva e mais), como montar um plano eficiente, quais indicadores acompanhar e como a tecnologia pode transformar esse processo, este guia é para você.

Nesta página, reunimos tudo o que você precisa saber sobre manutenção, com exemplos práticos, materiais gratuitos, tabelas comparativas e dicas úteis para aplicar no seu dia a dia. Aproveite!

Teste grátis: Software de manutenção para gestão completa de serviços

O que é manutenção?

Manutenção é o conjunto de ações técnicas, administrativas e operacionais que têm como objetivo garantir o bom funcionamento de máquinas, equipamentos e instalações.

Ela não serve apenas para corrigir falhas, mas também para preveni-las, aumentar a vida útil dos ativos e melhorar a performance das operações.

De forma geral, a manutenção pode envolver inspeções, testes, ajustes, substituição de peças e atualizações de sistemas.

Com uma boa gestão da manutenção, é possível reduzir paradas inesperadas, evitar prejuízos e melhorar a segurança dos colaboradores.

Importância da manutenção em diferentes setores

A manutenção está presente em praticamente todos os setores produtivos, mas suas aplicações e impactos variam conforme o tipo de operação. Veja alguns exemplos:

- Na indústria, ela garante o ritmo da produção, evita desperdícios, preserva a qualidade dos produtos e previne acidentes. A falta de manutenção industrial pode gerar prejuízos milionários;

- No setor predial, mantém em funcionamento sistemas como elevadores, ar-condicionado, bombas d’água e instalações elétricas. A falta de cuidados pode afetar a segurança de moradores, usuários e visitantes;

- Na área hospitalar, a manutenção é essencial para garantir o pleno funcionamento de equipamentos médicos, como autoclaves, respiradores e monitores. Qualquer falha pode impactar diretamente no atendimento ao paciente;

- No agronegócio, assegura o bom desempenho de tratores, colheitadeiras e sistemas de irrigação. A manutenção de máquinas agrícolas evita perdas durante as safras;

- No comércio e varejo, mantém em operação sistemas de refrigeração, segurança, iluminação e climatização, que influenciam diretamente na experiência do cliente.

Negligenciar a manutenção em qualquer um desses setores pode levar a falhas graves, aumento de custos e até comprometimento da reputação da empresa.

Quem é responsável?

O setor de manutenção envolve profissionais de diferentes níveis, desde a execução até a gestão estratégica. Veja os principais papéis:

- Técnicos de manutenção: são os responsáveis por realizar os reparos, trocas, inspeções e ajustes operacionais. Estão na linha de frente do dia a dia;

- PCM (Planejamento e Controle da Manutenção): é o setor responsável por organizar cronogramas, emitir ordens de serviço, controlar indicadores e garantir que os planos sejam cumpridos com eficiência;

- Engenheiros e gestores de manutenção: atuam de forma estratégica, implementando metodologias como RCM, TPM e ferramentas da manutenção 4.0. Também monitoram os principais KPIs da área para tomar decisões com base em dados.

Além desses profissionais, áreas como produção, segurança do trabalho, engenharia e TI costumam atuar em conjunto com a manutenção, principalmente em ambientes industriais.

6 tipos de manutenção

Os tipos de manutenção mais comuns, estabelecidos pela NBR 5462, são preventiva, corretiva e preditiva, mas também existem outras modalidades.

A manutenção mais adequada vai depender de diversos fatores, que vamos explorar nos próximos tópicos.

Ao entender melhor as diferenças entre elas, fica mais fácil decidir qual é a melhor opção para cada um dos ativos do seu negócio. Confira quais são os principais tipos de manutenção, exemplos e especificidades de cada uma:

| tipo de manutenção | quando é feita | vantagens principais | pontos de atenção |

|---|---|---|---|

| Corretiva | após a falha | soluciona o problema imediatamente | gera paradas inesperadas, custo elevado e risco operacional |

| Preventiva | em prazos programados (tempo ou uso) | evita falhas futuras, é previsível e mais econômica | pode gerar manutenções desnecessárias se não for bem planejada |

| Preditiva | com base em dados e condição real do ativo | intervenção precisa, reduz desperdício e custos | exige monitoramento contínuo e tecnologia adequada |

| Prescritiva | antes da falha, com recomendação de ação | utiliza IA e IoT para decisões mais eficientes | alto custo de implantação e necessidade de maturidade digital |

| Detectiva | periodicamente, para encontrar falhas ocultas | garante segurança e confiabilidade de sistemas críticos | depende de instrumentos específicos e mão de obra qualificada |

| TPM (Produtiva Total) | realizada por toda a equipe, de forma contínua | envolve operadores, reduz pequenas falhas e aumenta eficiência | exige cultura organizacional forte e treinamento contínuo |

1. Manutenção corretiva

É o tipo de manutenção realizado após a ocorrência de uma falha. Ou seja, o equipamento já parou de funcionar e precisa ser consertado.

A manutenção corretiva pode parecer mais barata no curto prazo, mas tende a gerar prejuízos a longo prazo devido a paradas não programadas, perdas de produção e risco de acidentes.

Em resumo, esse tipo de manutenção pode ser:

- Planejada: agendada após inspeção técnica;

- Não planejada: emergencial;

- Paliativa: solução temporária;

- Definitiva: correção completa.

Saiba como aplicar a manutenção corretiva com boas práticas

Veja no vídeo um exemplo e uma comparação entre as manutenções corretiva, preventiva e preditiva:

2. Manutenção preventiva

É a manutenção realizada de forma planejada, com base em intervalos de tempo ou ciclos de uso. O objetivo é evitar que falhas aconteçam, por meio de inspeções, trocas programadas de componentes e ajustes periódicos.

Se bem aplicada, a manutenção preventiva pode aumentar a vida útil dos ativos e reduzir os custos com reparos emergenciais. Para organizar esse processo, veja o conteúdo sobre cronograma de manutenção.

Com a manutenção preventiva, é possível evitar o surgimento do problema, reduzindo a necessidade por manutenções corretivas.

Veja mais detalhes sobre o assunto nos próximos tópicos.

Manutenção preventiva baseada no tempo (TBM)

Esse tipo de manutenção leva em consideração o tempo de uso do equipamento, de modo que uma vistoria deve ser agendada a cada período. É o caso do ar-condicionado, que deve ser avaliado em intervalos de 6 a 12 meses para garantir seu funcionamento adequado independentemente da quantidade de vezes que o aparelho tenha sido usado.

Pegando um dos exemplos do tópico anterior para compararmos, a manutenção preventiva de uma máquina dentro da lógica da manutenção baseada no tempo seria realizada a cada 30 dias, por exemplo, independentemente se é utilizada 2 ou 24 horas por dia.

A manutenção baseada no tempo é indicada para ativos utilizados de maneira constante. Confira alguns exemplos:

- Verificar trimestralmente os compressores de freezers de uso diário e contínuo numa sorveteria;

- Realizar a limpeza semanal do filtro de ar condicionado de um escritório que funciona em horário comercial;

- Troca de pneus de um ônibus de linha que segue o mesmo cronograma toda semana.

Manutenção preventiva baseada no uso (UBM)

A manutenção preventiva UBM é programada com base no uso real do equipamento como número de horas de operação, ciclos completos ou distância percorrida. Ao invés de seguir apenas um calendário fixo, ela considera o esforço real aplicado ao ativo.

É indicada para máquinas que trabalham com intensidade variável. Por exemplo:

- Troca de óleo de um motor a cada 5 mil km;

- Lubrificação de peças após 500 horas de funcionamento;

- Verificação de rolamentos a cada 1.000 ciclos de produção.

Esse modelo permite uma manutenção mais precisa e econômica, já que evita tanto falhas quanto manutenções desnecessárias.

👉 Dica: você pode organizar essas manutenções com a ajuda de um cronograma de manutenção por uso ou planilhas automatizadas.

3. Manutenção preditiva

Nesse modelo, a manutenção é feita com base na condição real do equipamento. São utilizados sensores, coletas de dados e análises técnicas para determinar o momento ideal de intervenção, antes que a falha ocorra.

Diferente da manutenção preventiva, que é feita de acordo com o tempo ou uso, na manutenção preditiva o equipamento é monitorado constantemente, de forma manual ou automática, e só é realizada alguma interferência caso algum indicador esteja fora do padrão.

Existem muitas técnicas de manutenção preditiva. Trouxemos algumas delas pra você conhecer:

- Inspeção visual – Pode ser feita a olho nu, ou com o auxílio de lupas, sondas ou câmeras, e tem como objetivo buscar falhas visíveis nos ativos, como rachaduras, corrosão e alterações na cor ou aspecto do equipamento;

- Termografia – Apesar do nome sugestivo, esse método não depende da alteração de temperatura na superfície para ser aplicado. Na realidade, ele analisa alterações incomuns no interior do maquinário por meio da emissão de radiação infravermelha;

- Análise de vibração – Permite diagnosticar problemas em equipamentos a partir da medição da taxa de vibração das partes móveis, sem necessidade de interrupção.

Além disso, ela tem duas subcategorias possíveis. Confira:

Manutenção preditiva sensitiva

Na manutenção sensitiva, o técnico usa seus sentidos (visão, olfato, audição e tato) para identificar falhas de funcionamento. Isso significa prestar atenção a ruídos incomuns, odores estranhos, variação de temperatura e outros sinais de defeito.

Os resultados da manutenção preditiva sensitiva devem ser aliados a outros dados para obter um diagnóstico confiável.

Manutenção preditiva monitorada

Diferente da manutenção sensitiva, a manutenção preditiva monitorada não exige a presença do técnico no local: ela é feita com sensores que monitoram o funcionamento da máquina e enviam esses dados para análise por relatório.

4. Manutenção prescritiva

A prescritiva é uma evolução da preditiva. Ela utiliza inteligência artificial, machine learning e IoT para prever falhas futuras e recomendar ações com base em simulações e bancos de dados.

É um dos pilares da manutenção 4.0, com foco em decisões automatizadas e mais precisão operacional; podendo até mesmo utilizar recursos tecnológicos como Inteligência Artificial e Internet das Coisas.

5. Manutenção detectiva

A manutenção detectiva foca na identificação de falhas ocultas, aquelas que não são visíveis no dia a dia e que podem comprometer o funcionamento de sistemas críticos.

Ela é muito usada em equipamentos de segurança, como alarmes, sensores de presença, sistemas de combate a incêndios e geradores de emergência.

6. Manutenção Produtiva Total (TPM)

Esse tipo de manutenção é conhecido como TPM por conta do seu nome em inglês, Total Productive Maintenance (Manutenção Produtiva Total).

Seu objetivo é maximizar a eficiência dos ativos por meio da participação de todos que interagem com eles, e não apenas da equipe de manutenção.

Na Manutenção Produtiva Total, a responsabilidade pela conservação das máquinas e equipamentos se estende a operadores e outros colaboradores, que realizam atividades como limpeza, inspeção e pequenos ajustes, reduzindo falhas e melhorando a produtividade.

Por que fazer manutenção é importante?

Para você entender melhor a importância da manutenção na sua empresa, trouxemos os principais benefícios dessa prática:

- Evitar gastos com substituição de máquinas – a falta de manutenção leva a falhas recorrentes que desgastam os ativos. Principalmente para empresas que lidam com equipamentos de alto custo, substituí-los pode gerar despesas não planejadas e prejudiciais;

- Evita atrasos em toda a linha de produção – alguns ativos são parte de um grupo de processos em que a falha de um impede que todos os outros sejam utilizados. A produção para total ou parcialmente, e os trabalhadores recebem por tempo ocioso;

- Evita a insatisfação de clientes – o produto final pode não estar de acordo com o padrão de qualidade oferecido pela empresa ou sofrer atrasos consideráveis na entrega, o que traz reclamações. Os processos para resolver a situação envolvem estender prazos de entrega, reenviar mercadorias ou devolver o valor pago;

- Traz mais credibilidade – se as falhas acontecem de maneira recorrente, é possível que a marca perca espaço no mercado e tenha dificuldades em fidelizar e adquirir novos clientes.

Por isso, a manutenção constante se traduz em praticidade, economia e prevenção do incômodo causado pela suspensão das atividades.

Como montar um plano de manutenção?

Um plano de manutenção bem estruturado é o que garante que todas as ações técnicas sejam executadas de forma organizada, segura e eficiente.

Ele ajuda a evitar falhas inesperadas, otimiza o tempo das equipes e permite que os ativos tenham o melhor desempenho possível ao longo do tempo.

A seguir, veja os principais elementos que compõem um plano de manutenção eficiente.

O que é PCM (Planejamento e Controle de Manutenção)?

O PCM é o setor responsável por planejar, organizar, controlar e otimizar todas as atividades de manutenção dentro de uma empresa. Ele funciona como o “cérebro” da operação, cuidando de tarefas como:

- Elaborar planos e cronogramas;

- Emitir ordens de serviço;

- Definir prioridades;

- Monitorar indicadores de desempenho;

- Integrar áreas como produção, segurança e engenharia.

Uma boa gestão de PCM permite reduzir custos, aumentar a confiabilidade dos ativos e tomar decisões com base em dados. Se quiser se aprofundar, veja o artigo completo sobre PPCM na manutenção.

Cronograma e periodicidade

O cronograma de manutenção define quando cada ação deve ser realizada, considerando critérios como tipo de equipamento, criticidade, frequência de uso e exigências normativas.

Manutenções preventivas, por exemplo, podem ser programadas com base em:

- Horas de funcionamento;

- Dias corridos;

- Ciclos de operação;

- Sazonalidade da produção.

É importante que esse cronograma esteja integrado ao software ou planilha usada pela equipe, garantindo a execução correta e o controle de pendências. Veja como montar um no conteúdo: cronograma de manutenção.

Documentos e modelos para o plano de manutenção

Alguns dos principais documentos usados no plano de manutenção incluem:

- Ordem de serviço de manutenção – onde são registradas todas as intervenções, responsáveis e materiais utilizados;

- Checklist de inspeções – garante que nenhum item seja esquecido na verificação. A Produttivo oferece vários modelos gratuitos como:

- Planilha de controle de manutenção – ideal para pequenas equipes que ainda não usam software. Acesse um modelo gratuito neste link: planilha de manutenção

Esses recursos ajudam a padronizar processos e manter um histórico confiável das atividades.

Como escolher os tipos certos de manutenção

Nem todo equipamento exige o mesmo tipo de manutenção. Para definir qual abordagem adotar (corretiva, preventiva, preditiva, etc.), é necessário analisar fatores como:

- Criticidade: se a parada do seu equipamento vai ter um impacto muito grande para sua empresa ou serviço, o nível de criticidade é alto; é o caso de maquinários agrícolas que, se não estiverem operando corretamente, prejudicam a colheita. Já equipamentos como celulares, que normalmente são usados individualmente e podem ser substituídos por outros aparelhos, têm baixo grau de criticidade;

- Vida útil: um equipamento com vida útil curta tem necessidades de manutenção diferentes de ativos que são esperados que funcionem por muito tempo, como elevadores (longa vida útil) e lâmpadas (curta vida útil);

- Orçamento: aqui depende mais da sua empresa do que do ativo. Algumas manutenções são mais caras do que outras, por isso leve esses pontos em consideração ao elaborar o orçamento da sua empresa;

- Frequência: a frequência da manutenção está relacionada às necessidades de cada equipamento. Alguns aparelhos necessitam de manutenção periódica, outros não.

Em muitos casos, o ideal é usar uma combinação de estratégias: por exemplo, manutenção preventiva em máquinas de alto risco e preditiva em equipamentos com sensores instalados.

Você pode usar técnicas como análise de falhas anteriores, curva ABC de ativos ou até um RCM (Manutenção Centrada em Confiabilidade) para tomar decisões mais precisas.

Indicadores de manutenção (KPIs mais usados)

Medir o desempenho da manutenção é essencial para garantir que os planos estão funcionando e que os ativos estão sendo cuidados da forma correta. É aí que entram os KPIs (Key Performance Indicators), ou Indicadores de Desempenho.

Eles ajudam a tomar decisões com base em dados reais e identificar gargalos no processo.

A seguir, veja os principais indicadores usados pelas equipes de manutenção, com exemplos práticos e interlink estratégico para aprofundar.

MTBF (Mean Time Between Failures)

É o tempo médio entre falhas de um equipamento. Quanto maior o MTBF, mais confiável é o ativo.

Exemplo:

Se um equipamento funciona por 300 horas antes de apresentar falha, o MTBF é 300h.

Se melhorar a manutenção e ele passa a falhar a cada 500 horas, o MTBF aumentou, sinal de avanço.

MTTR (Mean Time To Repair)

É o tempo médio necessário para realizar o reparo de um equipamento, desde a identificação até o retorno ao funcionamento.

Quanto menor o MTTR, melhor, significa agilidade e eficiência na resolução de problemas.

OEE (Overall Equipment Effectiveness)

O OEE mede a eficiência global do equipamento, considerando três fatores:

- Disponibilidade

- Desempenho

- Qualidade

É amplamente usado na indústria para acompanhar a performance de ativos produtivos.

Backlog de manutenção

É a lista de atividades pendentes. Um backlog muito alto pode indicar falta de equipe, organização ou recursos.

Manter o backlog sob controle é sinal de uma gestão de manutenção equilibrada.

Disponibilidade operacional

Mostra quanto tempo o equipamento esteve disponível para uso em comparação ao total de tempo planejado.

Fórmula básica:

Disponibilidade (%) = (Tempo disponível / Tempo total planejado) x 100

Esses e outros indicadores são explicados em detalhes no artigo:

👉 10 KPIs de manutenção para acompanhar e otimizar sua operação

Software de manutenção: benefícios e como escolher o melhor

Um software de manutenção é uma plataforma (geralmente online) que ajuda a planejar, controlar e acompanhar todas as atividades de manutenção em tempo real, desde ordens de serviço até relatórios de desempenho.

Com ele, é possível:

- Criar planos de manutenção preventiva e preditiva;

- Agendar tarefas automaticamente;

- Gerar e acompanhar ordens de serviço digitais;

- Controlar peças e insumos em estoque;

- Registrar fotos, checklists e assinaturas no local da atividade;

- Acompanhar indicadores como MTBF, MTTR e backlog;

- Reduzir erros e retrabalhos com dados centralizados.

Benefícios de usar um software de manutenção

Confira algumas vantagens que impactam direto na rotina da equipe e nos resultados da empresa:

- Mais organização: tudo registrado de forma padronizada, com histórico fácil de acessar;

- Redução de custos: evita falhas, desperdícios e intervenções desnecessárias;

- Agilidade na tomada de decisão: dashboards com KPIs atualizados;

- Acompanhamento em tempo real: saiba o que está sendo feito, por quem e quando;

- Mais produtividade e controle: nada fica esquecido, e o fluxo de manutenção roda com mais fluidez.

Como escolher o sistema ideal?

Na hora de escolher, considere:

- Se o sistema é fácil de usar pela equipe técnica;

- Se tem aplicativo para registrar as manutenções no campo;

- Se permite checklist digital, fotos e assinatura;

- Se entrega relatórios automáticos;

- Se se adapta ao tamanho e complexidade da sua operação.

Quer ver tudo isso na prática? Confira nosso artigo completo com exemplos e vídeo:

👉 Software de manutenção: como funciona e quando usar

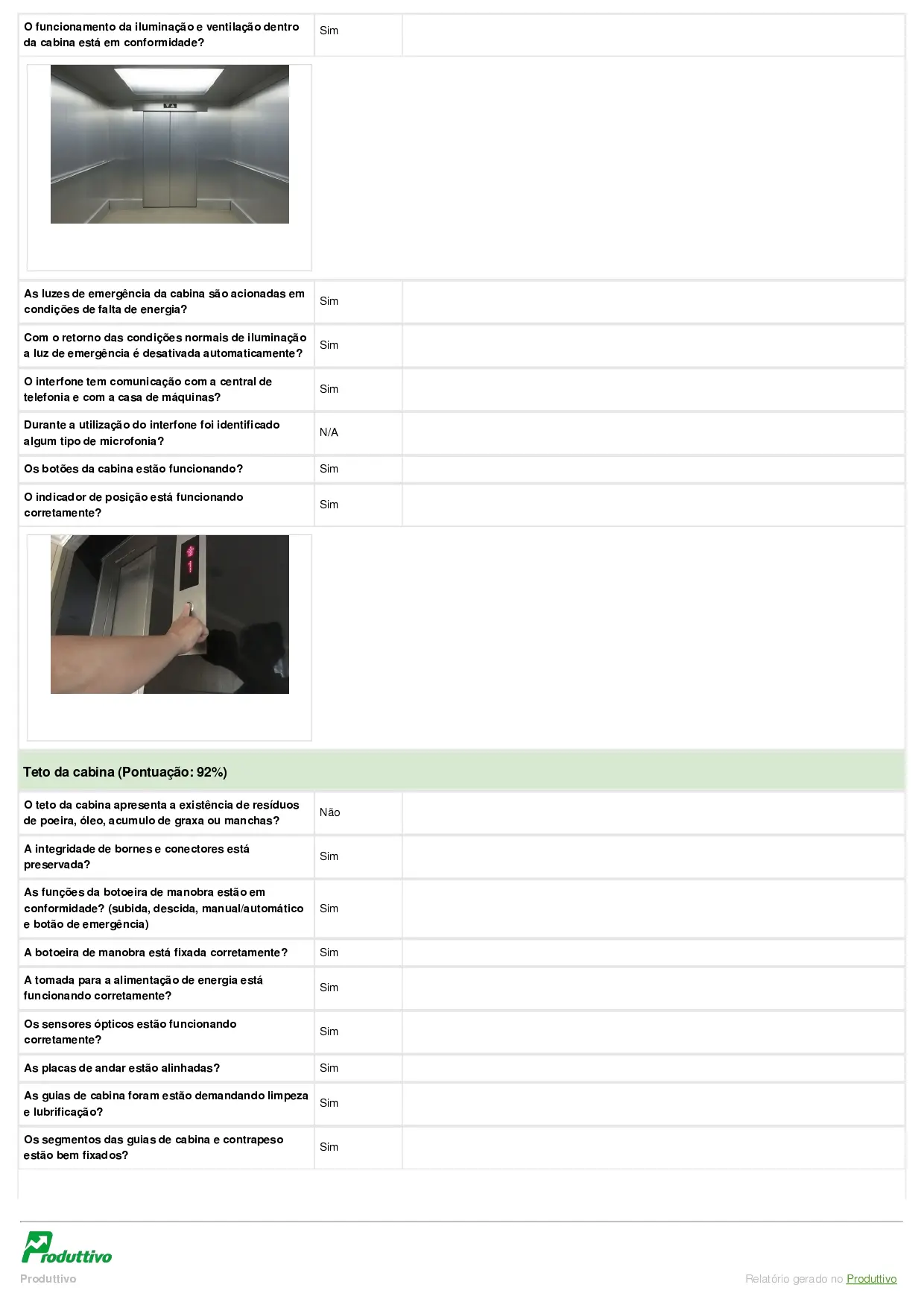

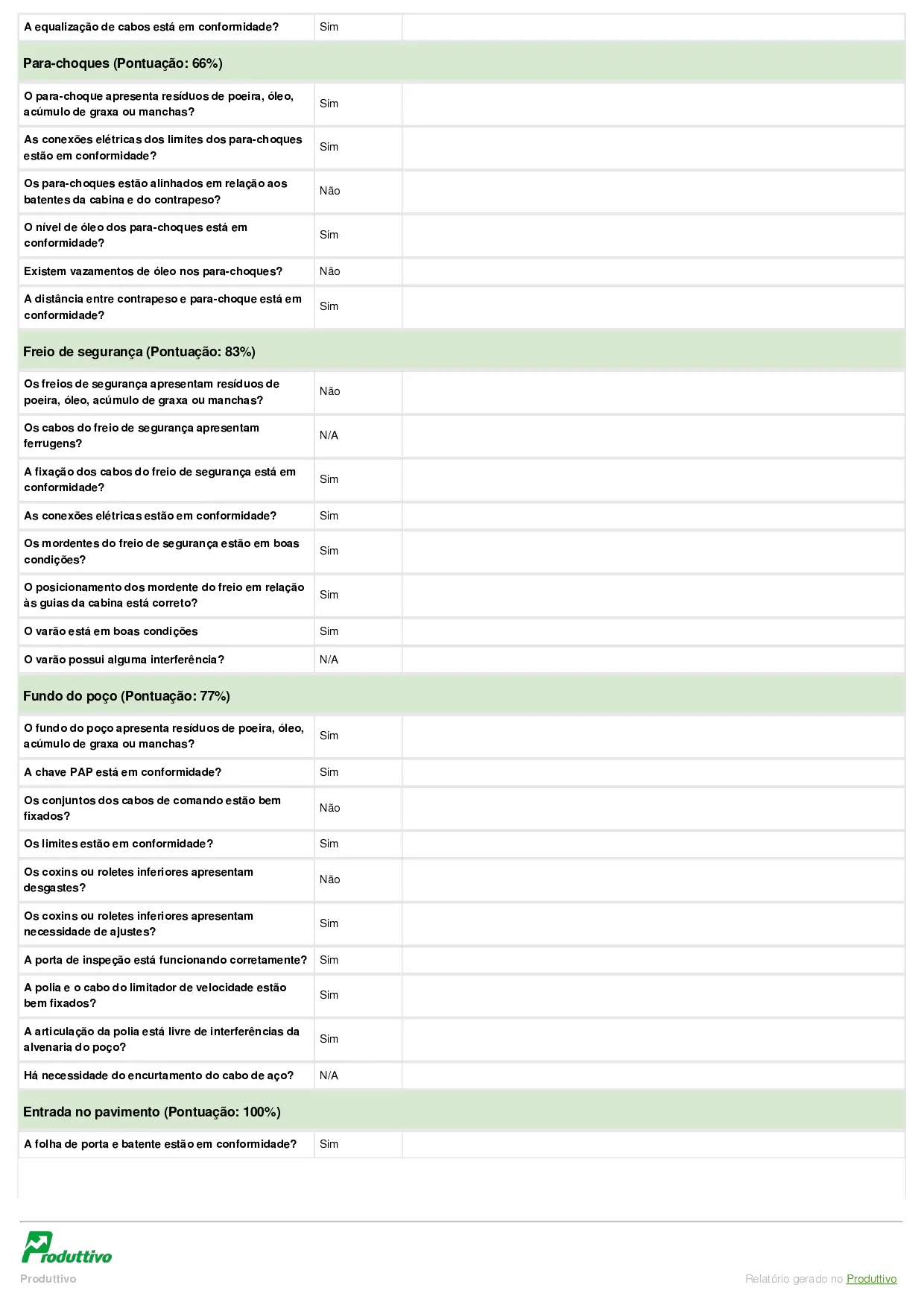

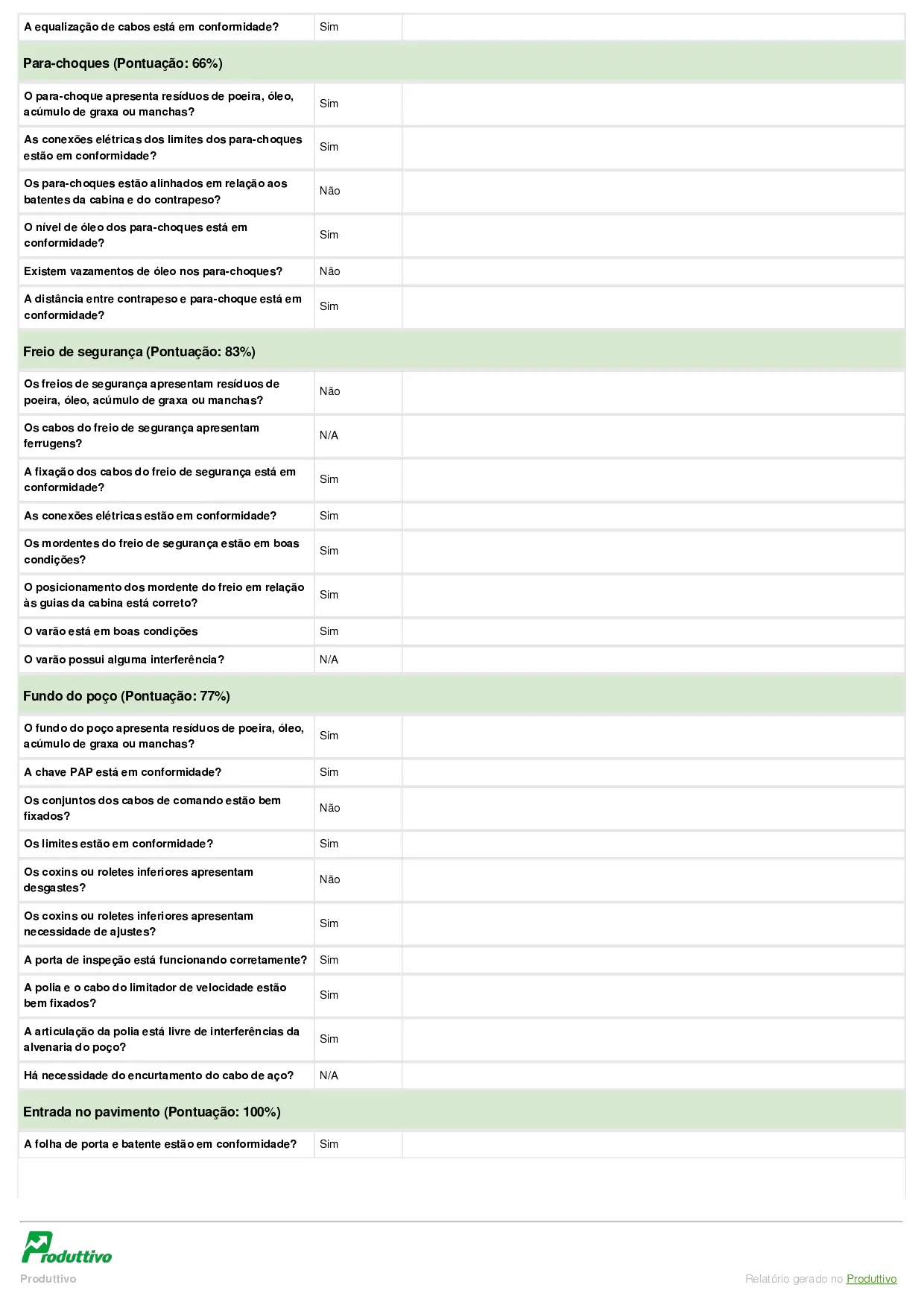

Veja um exemplo de relatório de checklist de manutenção de elevadores elaborado no sistema Produttivo e preenchido pelo técnico no celular ou tablet:

E aí, gostou e quer conhecer mais? Faça um teste grátis por 15 dias (não precisa nem cadastrar cartão de crédito!) ou agende uma conversa com um de nossos consultores para conhecer nossos planos!

Pingback: Relatório de Visita Técnica: 5 exemplos prontos + passo a passo para fazer um -

Pingback: Manutenção preventiva: como cuidar do seu motor a combustão

Pingback: Manutenção Preventiva: Evite Problemas Antes Que Eles Aconteçam - Diversidade Digital Online

Pingback: Melhorias Planeadas para Evitar Novas Falhas em Emergências | Funchal Notícias | Notícias da Madeira - Informação de todos para todos! | Notícias da Madeira e do Porto Santo

Pingback: Mejoras planificadas para prevenir nuevas fallas de emergencia | Noticias Fanchal | Madira News - ¡Información para todos! | Diario Digital Centro

Pingback: Planned improvements to avoid new emergency failure Funchal News Madeira News - Information from everyone for everyone! - Super Shibuya

Pingback: Melhorias Planeadas para Evitar Novas Falhas do SIRESP em Emergências | Funchal Notícias | Notícias da Madeira - Informação de todos para todos! | Notícias da Madeira e do Porto Santo

Pingback: Mejoras planificadas para prevenir nuevas encuestas en emergencias | Noticias Fanchal | Madira News - ¡Información para todos! | Diario Digital Centro

Pingback: Scheduled improvements to avoid new SIRESP failure in emergency situations Funchal News Madeira News - Information from everyone for everyone! - Super Shibuya