A manutenção 4.0 é uma evolução da manutenção como conhecemos. O conceito principal é o uso da tecnologia para evitar paradas inesperadas nos equipamentos e garantir manutenções mais rápidas, refletindo na rentabilidade do negócio.

O conceito de manutenção tem evoluído com o tempo e hoje não é vista apenas como um setor à parte na empresa, mas sim, caminha em conjunto com os objetivos de crescimento do negócio.

O que é manutenção 4.0

A manutenção 4.0 está muito ligada à indústria 4.0, também conhecida como a quarta revolução industrial. As empresas adotam sistemas mais modernos de gestão dos ativos, com automação de processos.

Ou seja, os ativos são monitorados em tempo real, com softwares que analisam seu desempenho a fim de detectar possíveis falhas antes que elas ocorram. Até mesmo os reparos podem ser feitos remotamente ou por meio de robôs, reduzindo o tempo das paradas.

Cada vez mais os serviços são orientados por dados, pois ocorre um maior controle dos ativos a partir da incorporação da computação para compartilhamento de dados.

Leia mais – Manutenção Preditiva:o que é, exemplos e tendências do setor

Quando surgiu a manutenção 4.0

A manutenção 4.0 surgiu na década de 2010, juntamente com a indústria 4.0 e a quarta revolução industrial. A indústria, como a conhecemos atualmente, é fruto de diversas alterações que ocorreram no passado, com a integração, principalmente, da tecnologia. O conceito foi citado pela primeira vez pelo economista alemão Klaus Schwab, fundador do Fórum Econômico Mundial.

De acordo com seu livro “A Quarta Revolução Industrial”, estamos na era em que ocorre a fusão das tecnologias digitais, físicas e biológicas, automatização das fábricas com uso de inteligência artificial e processos em rede. A principal característica da indústria 4.0 é a capacidade de operação em tempo real em conjunto com obtenção, registro e tratamento de dados.

Essa revolução foi acelerada pela digitalização dos processos, aumento rápido do volume de dados, avanço da análise de dados e inovações tecnológicas.

Internet das coisas

O conceito se refere à capacidade de objetos estabelecerem conexão com a internet, desde eletrodomésticos até veículos. A indústria também se beneficia, porque máquinas podem se comunicar entre si através de softwares remotos, registrando informações sobre seu desempenho. Para a manutenção isso é muito importante, pois possibilita o acompanhamento da eficiência, aumentando a segurança industrial e economia.

Machine learning

O termo significa aprendizagem de máquina e ocorre em sistemas que conseguem alterar seu comportamento de forma autônoma, tendo como base sua própria experiência e reconhecimento de padrões. O machine learning possui diversas aplicações na indústria e que já fazem parte da nossa realidade:

- Previsão de demanda e controle de estoque com base no histórico de vendas

- Roteirização logística, a partir de sistemas que informam o histórico de tráfego na região, incidência de acidentes, entre outros fatores, traçando a melhor rota.

- Manutenções preditivas, por meio de sensores e sistemas (como citamos acima, na internet das coisas) que monitoram equipamentos em tempo real, indicando o momento certo de realizar manutenção.

- Serviços de atendimento ao cliente por meio do uso de chatbots. Estes “robôs de atendimento” interagem de forma personalizada, aprendendo a partir de dados do histórico de atendimentos.

Cloud

O aumento de dados registrados também gerou a necessidade não só de espaços maiores de armazenamento, como também a segurança da informação. Por isso surgiu a cloud computing, que significa computação em nuvem: empresas de qualquer porte podem ter espaços virtuais sob demanda para armazenar programas, informações, entre outros recursos.

Como funciona a manutenção 4.0

A manutenção 4.0 exige que a empresa já tenha um sistema de manutenção eficiente. Logo, a tecnologia vem para melhorar a gestão, com monitoramento em tempo real dos ativos, gerando dados para os técnicos e responsáveis. Estes podem tomar decisões mais rápidas para correção de falhas.

Aqui, com ajuda da coleta de dados e mineração das informações, os algoritmos de predição possibilitam a ação antes da falha ocorrer. Veja abaixo como a tecnologia encurta processos de manutenção, reduzindo desperdícios e aumentando a disponibilidade de ativos.

Quais os benefícios da manutenção 4.0

Este avanço na gestão da manutenção tem por objetivo a melhoria do desempenho da operação, aumento da segurança e também a preocupação com o meio ambiente. Assim, as empresas ganham em:

Redução de custos

A digitalização dos processos permite a conectividade entre o inventário de peças e materiais da fábrica com fornecedores e assistência técnica, resultando em planejamentos de compra e economia.

A redução de custos também está no aumento da vida útil dos equipamentos, pois ocorrem menos substituições e desperdícios na linha de produção.

Previsibilidade de falhas

Como mencionamos anteriormente, a tecnologia ajuda a criar sistemas preditivos que ajudam a reduzir paradas emergenciais. Por exemplo, acompanhando a deterioração de um ativo e prevenindo falhas por meio do monitoramento de parâmetros principais, com o equipamento em funcionamento.

Melhoria da qualidade dos produtos

Com uma melhor gestão dos equipamentos e a integração da tecnologia, a linha de produção como um todo funciona dentro dos parâmetros adequados, aumentando a qualidade final dos produtos.

Potencializa a capacidade produtiva

A tecnologia permite a automatização de vários processos nas linhas de produção que antes levavam muito tempo e possuíam muitas falhas. Agora, indústrias podem produzir mais e melhor.

Diminuição dos custos de manutenção

Na manutenção 4.0, o foco passa a ser a antecipação de eventos e uso de ferramentas remotas para evitar muitas manutenções preventivas e paradas desnecessárias. Os custos são reduzidos, porque as manutenções são menos recorrentes e mais assertivas.

Como implementar a Manutenção 4.0

Sabemos que nem todas as empresas conseguem substituir os maquinários atuais por versões mais modernas ou robotizar toda a linha de produção. Por isso, o primeiro passo é começar com um ou dois ativos críticos, implementando sensores e computação para envio de informações em tempo real.

Este processo requer algumas semanas para coletar dados suficientes de desempenho e de falhas. Podem ser utilizadas técnicas de machine learning, softwares que registram padrões em conjuntos de informações e que ajudam em análises preditivas.

Com a otimização de um sistema de ativos, outros equipamentos podem ser incluídos nestes projetos.

Leia mais – Como melhorar a gestão da manutenção da sua empresa?

Sistema de manutenção

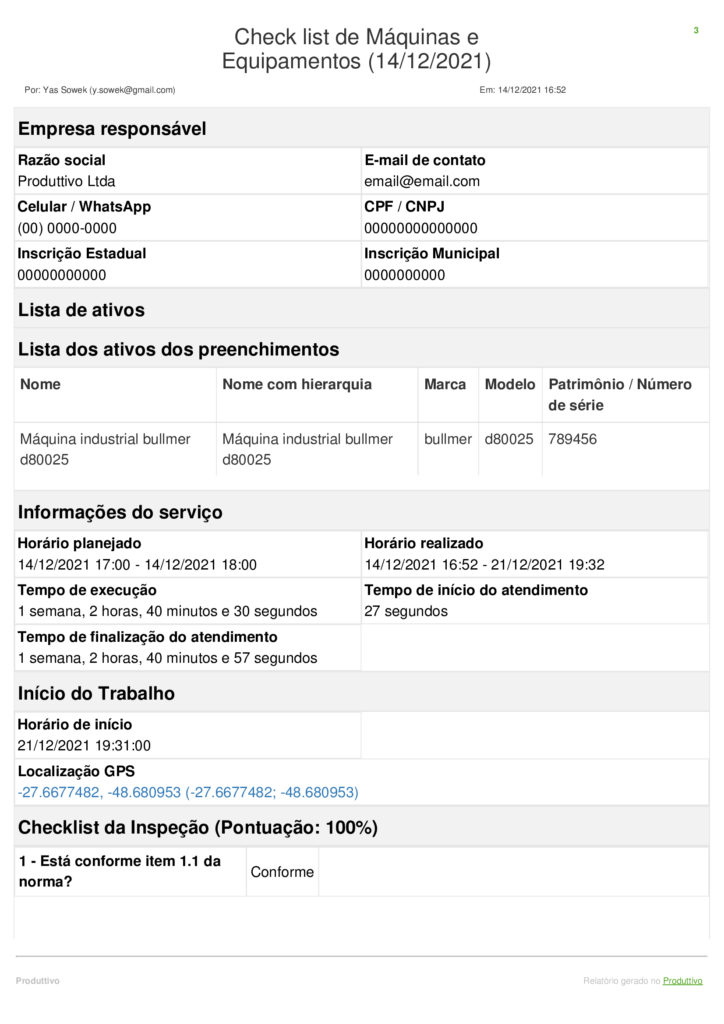

Outro aspecto importante é digitalizar a realização da manutenção, com softwares para controle e execução da manutenção. No sistema do Produttivo, por exemplo, todos os ativos podem ser cadastrados e cada um possui um QR Code exclusivo para abertura de chamados.

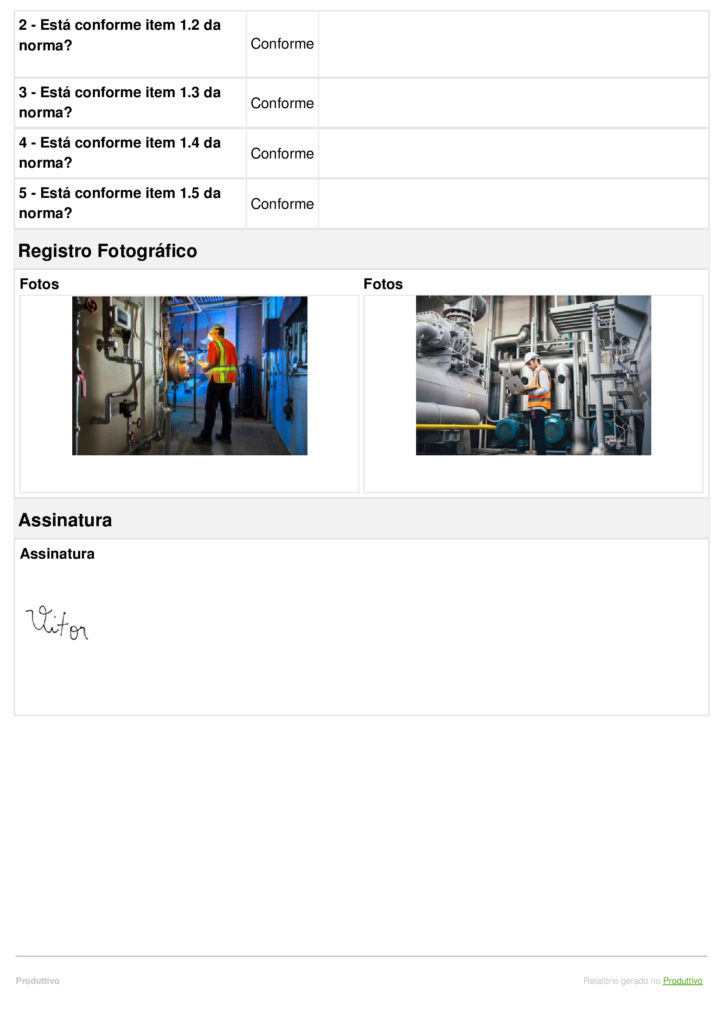

O preenchimento das manutenções é feito via aplicativo, com localização GPS automática, campo para fotos e diversos tipos de respostas: conformidade e não conformidade, questões de checklist e preenchimento por voz. Veja um exemplo abaixo:

Os planos automáticos são outra funcionalidade que auxilia gestores a evitarem manutenções corretivas, pois ele pode criar um cronograma de manutenção e o sistema abre as solicitações para os técnicos.

Você pode experimentar o sistema gratuitamente clicando no banner abaixo!