Os KPIs de manutenção são indicadores que ajudam a avaliar a saúde de máquinas e equipamentos, assegurando que estejam sempre em boas condições de funcionamento.

Com o acompanhamento dos KPIs, é possível se basear em dados concretos para identificar se o maquinário está operando como deveria. Caso ele esteja apresentando indicadores fracos, pode ser a hora de trocar a estratégia de manutenção ou até substituir o equipamento.

No artigo a seguir, vamos conhecer quais são os dez principais KPIs de manutenção e como calculá-los automaticamente no Excel. Boa leitura!

Experimente grátis: Software de manutenção com dashboard automático de indicadores

O que são KPIs de manutenção?

Os KPIs de manutenção, ou Key Performance Indicators (indicadores-chave de desempenho) são métricas que apontam o bom funcionamento dos equipamentos e a eficiência das estratégias de manutenção.

A partir desses KPIs, a empresa pode avaliar questões como a taxa de falha dos equipamentos, tempo entre falhas, tempo de reparo, disponibilidade, confiabilidade, entre outras métricas.

Os resultados podem então ser usados para mensurar a performance dos ativos e embasar decisões que ajudem a corrigir as falhas apresentadas. Por exemplo: imagine que um maquinário está com baixa taxa de disponibilidade.

Ao ter ciência dessa informação, a empresa pode tomar as medidas necessárias para aumentar esse indicador e elevar a disponibilidade da máquina, como aumentar as manutenções preventivas.

Com isso, é possível obter um funcionamento ainda melhor dos equipamentos, reduzir custos e até diminuir a incidência de acidentes de trabalho.

Qual a importância dos KPIs de manutenção?

Os KPIs de manutenção são fundamentais porque eles transformam dados em decisões inteligentes: em vez de agir por achismo, o gestor passa a ter uma visão clara do que está funcionando bem e do que precisa melhorar.

Vamos entender melhor sua importância:

Tomada de decisão baseada em dados

Com os KPIs de manutenção, gestores deixam de tomar decisões “no escuro” e passam a agir com base em números reais. Por exemplo: se o MTTR (falaremos sobre ele mais adiante) estiver alto, talvez seja hora de revisar os processos de reparo ou treinar a equipe.

Redução de custos

Ao monitorar alguns KPIs de manutenção, você consegue identificar fontes de desperdícios, retrabalhos e falhas recorrentes — e agir para evitá-los.

Aumento da disponibilidade dos equipamentos

Acompanhar KPIs como disponibilidade inerente ou MTBF permite manter máquinas funcionando por mais tempo, com menos paradas inesperadas. Assim, elas vão estar disponíveis para operar quando for necessário.

Melhoria no planejamento e previsibilidade

Com dados históricos, fica mais fácil prever falhas, planejar manutenções preventivas e evitar surpresas, evitando as manutenções corretivas emergenciais que são mais caras e disruptivas.

Avaliação do desempenho da equipe de manutenção

Alguns KPIs mostram se a equipe está resolvendo o problema rapidamente e mantendo o que foi feito. Um alto tempo de resposta pode indicar problemas de comunicação ou dimensionamento da equipe.

Apoio à melhoria contínua

Com indicadores constantes, fica mais fácil aplicar metodologias como PDCA, Lean ou TPM, medindo a evolução ao longo do tempo.

Alinhamento com os objetivos da empresa

A manutenção deixa de ser apenas uma obrigação e passa a atuar de forma estratégica, garantindo a confiabilidade, eficiência, produtividade e segurança operacional.

Quais são os principais KPIs de manutenção?

Existem diferentes KPIs de manutenção que sua empresa pode acompanhar, dependendo do ramo de atuação e das necessidades específicas da organização. Vamos conhecer quais são os principais KPIs de manutenção para monitorar:

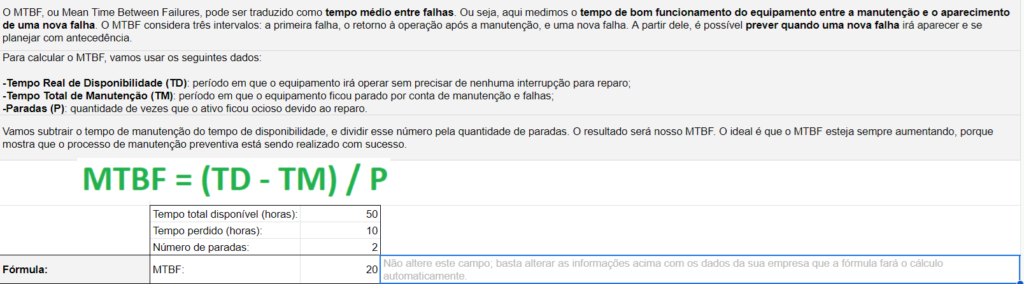

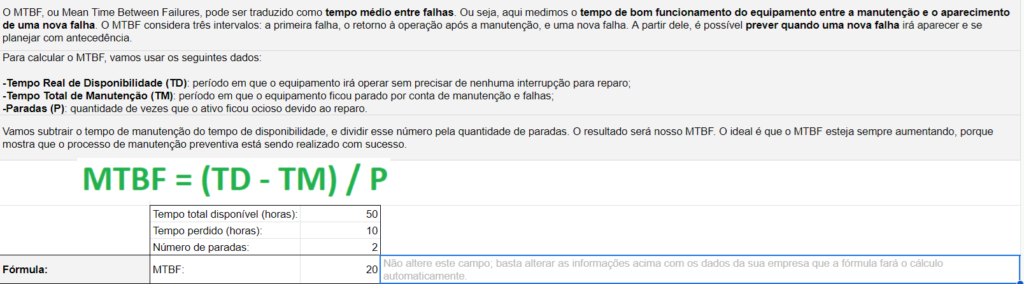

MTBF – Mean Time Between Failures

O MTBF, ou Mean Time Between Failures, é o tempo médio entre falhas, ou seja, mede o tempo de bom funcionamento do equipamento entre a manutenção e o aparecimento de uma nova falha.

O cálculo do MTBF considera três intervalos: a primeira falha, o retorno à operação após a manutenção, e uma segunda falha. A partir dele, é possível prever quando uma nova falha irá aparecer e se planejar com antecedência.

Para o cálculo do MTBF, você pode usar a seguinte fórmula:

Para isso, vamos precisar dos seguintes dados:

- Tempo Real de Disponibilidade (TD): período em que o equipamento irá operar sem nenhuma interrupção para reparo;

- Tempo Total de Manutenção (TM): período em que o equipamento ficou parado por conta da manutenção para corrigir falhas;

- P (Parada): quantidade de vezes que o equipamento ficou inativo devido ao reparo.

Ou seja, vamos subtrair o tempo de manutenção do tempo de disponibilidade, e dividir esse número pela quantidade de paradas. O resultado será nosso MTBF.

O ideal é que o MTBF esteja sempre aumentando, porque mostra que o processo de manutenção preventiva está sendo realizado com sucesso.

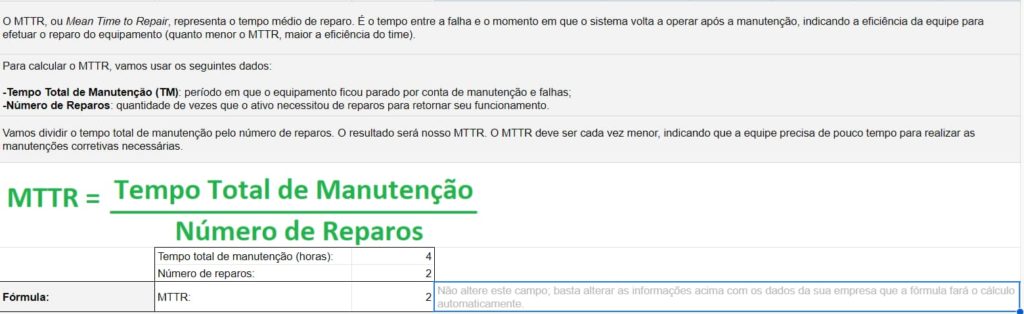

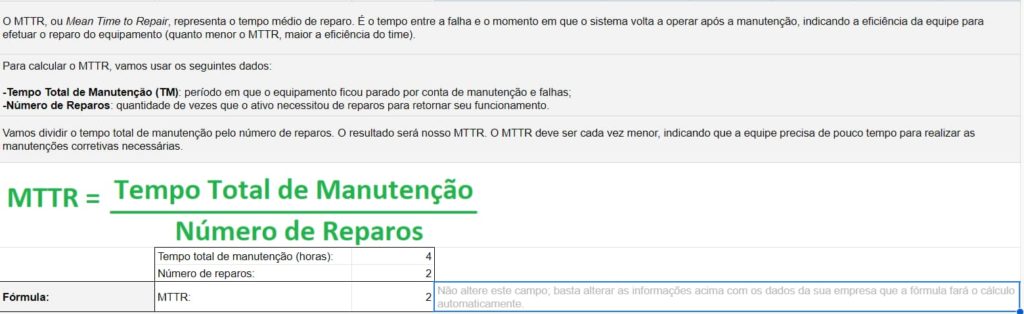

MTTR – Mean Time to Repair

Já o MTTR, ou Mean Time to Repair, é o tempo médio de reparo. É o intervalo entre a falha e o momento em que o sistema volta a operar após a manutenção, indicando a eficiência da equipe para efetuar o reparo do equipamento.

Por isso, quanto menor o MTTR, maior a eficiência do time de manutenção. O MTTR também pode ser calculado a partir de uma fórmula:

Ao contrário do MTBF, o MTTR deve ser cada vez menor, indicando que a equipe precisa de pouco tempo para realizar as manutenções corretivas necessárias.

Leia também: MTBF e MTTR: o que são e quais as principais diferenças?

Taxa de falhas

A taxa de falhas é um KPI usado principalmente no cálculo de outros indicadores de manutenção, como veremos mais abaixo.

A taxa de falhas é o inverso do MTBF, e é representada pela letra grega lambda (λ):

Para descobrir a taxa de falhas de um equipamento, basta dividir 1 pelo MTBF.

Disponibilidade

A disponibilidade inerente (também chamada de Availability) de um equipamento está relacionada à sua capacidade de operar conforme o programado. Ou seja, mede a proporção do tempo em que um equipamento está disponível para uso.

Assim como o MTBF, a disponibilidade deve estar sempre crescendo, pois mostra que o equipamento está cada vez mais disponível para ser utilizado.

Para calcular a porcentagem da disponibilidade, vamos usar a seguinte fórmula:

Confiabilidade

A confiabilidade (ou Reliability) é semelhante à disponibilidade: ela pode ser definida como a capacidade do equipamento de desempenhar uma função sob determinadas condições e dentro de um intervalo de tempo.

Ou seja, a confiabilidade mede se o ativo é confiável considerando a probabilidade de ele desempenhar bem suas funções. Tanto a confiabilidade quanto a disponibilidade são essenciais para elaborar o PCM.

A fórmula da confiabilidade é a seguinte:

Para fazer essa conta, vamos precisar da constante de Néper (e), cujo valor é 2,7182, da taxa de falhas, como vimos anteriormente (λ) e do período de tempo (t) em que esperamos que o ativo cumpra suas funções. É você quem define essa informação.

Leia também: RCM: O que é manutenção centrada na confiabilidade?

CMF – Custo de Manutenção sobre Faturamento

Já o CMF (Custo de Manutenção sobre Faturamento) indica se o custo de manutenção de um equipamento está dentro do esperado em relação ao faturamento da empresa.

Para quem trabalha dentro do setor de manutenção de uma empresa, esse KPI pode ser usado para comprovar os resultados da sua área. Se você é um prestador de serviço, pode utilizar o CMF para calcular o valor dos seus serviços.

Ainda, o CMF pode indicar que o custo de manutenção está muito alto e será necessário reavaliar as estratégias de manutenção.

Veja a fórmula para calcular esse indicador:

O resultado deve ser medido em porcentagem. Para saber se esse percentual é bom ou ruim, será preciso fazer um comparativo de mercado. O ideal é compará-lo com a média do segmento em que sua empresa está atuando.

CPMV – Custo de Manutenção sobre Valor de Reposição

O CPMV, ou Custo de Manutenção sobre Valor de Reposição, também é um KPI financeiro.

Com ele, é possível analisar o custo de manutenção de cada equipamento e identificar se seria mais vantajoso continuar mantendo o ativo em questão ou comprar um novo.

Calcular esse KPI não é difícil, mas antes precisamos entender o que é a sigla ERV (Estimated Replace Value). Traduzido com Valor Estimado de Troca, é a quantidade de capital que você terá que bancar para comprar um novo equipamento.

Vamos aos números:

O resultado do CPMV também é medido em porcentagem. 6% é o valor máximo aceitável para esse indicador dentro do período de um ano, mas esse número pode variar conforme o equipamento e o segmento da empresa — em alguns casos, o CPMV não pode passar de 2,5%.

Caso contrário, é mais vantajoso comprar um novo equipamento do que continuar mantendo o antigo.

Leia também: LCC – Custo de Ciclo de Vida: o que é e como calcular

CMUP – Custo de Manutenção sobre Unidade Produzida

Já o Custo de Manutenção sobre Unidade Produzida (CMUP) se refere aos gastos com manutenção em relação à precificação dos produtos.

Seu objetivo é conhecer o quanto o custo de manutenção (materiais, mão de obra, impostos, ferramentas) impacta no preço final de cada unidade de produto fabricado pela empresa.

A fórmula é simples:

O ideal é que esse valor não seja tão alto a ponto de impactar nos preços da empresa.

Fator de Produtividade da Mão de Obra

Também conhecido como Wrench Time, o Fator de Produtividade da Mão de Obra é o tempo gasto pelo colaborador em suas atividades. Esse fator deve considerar somente o tempo produtivo, ou seja, excluindo o tempo gasto com deslocamento, pausas, intervalos e outras interrupções.

Ainda que o técnico trabalhe por um período de 8 horas, ele não passa todo esse período produzindo: gasta-se tempo com atividades como deslocamento até o posto de trabalho, pausa para descanso, atrasos e ociosidade em geral. Por isso, seu tempo produtivo representa apenas uma porcentagem da jornada diária.

Considerando que os técnicos não estão disponíveis 100% do tempo, precisamos levar alguns pontos em consideração:

- Tempo produtivo: é o período real utilizado pelo técnico para realizar seu serviço;

- Deslocamento até o equipamento: considere aqui se há uma rota para chegar ao cliente, por exemplo;

- Obtenção de ferramentas e materiais: o técnico precisou sair para obter cabos ou peças para que não estavam no planejamento inicialmente? Isso conta por aqui;

- Pausas autorizadas: horário de almoço, idas ao banheiro, outros intervalos;

- Atrasos de coordenação: mudanças no planejamento ou refação de serviços;

- Recebimento de instruções: o momento em que aquela peça esperada que atrasou a entrega chegou;

- Ociosidade geral: por exemplo, quedas na energia que impedem a execução do trabalho;

- Atrasos e términos adiantados: geralmente analisado com base no ponto que o técnico bate, se com atrasos ou contando horas extras;

- Ociosidade por excesso de mão de obra: existem mais profissionais do que demanda de trabalho? Isso também deve ser considerado e incluído nessa análise.

Faça uma estimativa média de cada um desses tópicos por membro da equipe e obtenha o KPI necessário em forma de porcentagem.

Por exemplo: se consideramos uma jornada de 8 horas, sabemos que apenas 4 dessas horas são de tempo produtivo; o restante é gasto com os fatores que vimos acima. Portanto, o Fator de Produtividade da Mão de Obra é de 50%.

Backlog

Por fim, o backlog é compreendido como o tempo levado pelos técnicos para efetuar todos os serviços, apontando a relação entre as demandas e a capacidade que os profissionais têm de atendê-los.

Por ser um KPI de tempo, o cálculo deve ser dado em minutos, horas, dias, semanas, meses, e assim por diante. Ao somar todas as pendências, a fórmula do backlog permite calcular qual o tempo necessário para concluir todas as demandas com base na mão de obra disponível.

Para calcular o backlog, vamos precisar do Fator de Produtividade e também do número de homem-hora distribuído pelas ordens de serviço recebidas pela empresa. O HH total é o tempo disponível para conclusão das tarefas, podendo ser medido em semanas, meses ou outros períodos.

Por exemplo: se sua empresa conta com três funcionários e cada um deles trabalha 40 horas por semana (8 horas ao dia), seu HHT é de 120.

Além disso, vamos precisar levantar os seguintes dados:

- HH OS: para referência, vamos usar o termo ordens de serviço (OS) para representar cada demanda recebida. O tempo de trabalho necessário para cada serviço será representado na fórmula como hora-homem ordem de serviço, ou seja, o tempo estimado para conclusão daqueles chamados. É preciso estimar o tempo HH para executar cada serviço, bem como calcular o tempo gasto efetivamente;

- HH disponível: homem-hora disponível é a multiplicação de homem-hora total pelo fator de produtividade. Ou seja: considerando o tempo produtivo da sua equipe (fator de produtividade) e HH total (tempo estimado para conclusão do serviço), obtemos a capacidade.

Com isso, a fórmula para HH disponível deve ser:

Tendo esse dado em mãos, vamos calcular o backlog da seguinte forma:

O resultado ideal do cálculo do backlog deve ser 1. Caso sua empresa obtenha um resultado maior, significa que possui muito serviço para pouca capacidade, e a tendência é que as demandas se acumulem.

Por outro lado, se o resultado for menor que 1, é porque a empresa possui muita equipe disponível, mas poucos serviços em demanda.

Como calcular os KPIs de manutenção?

Para calcular os KPIs de manutenção, você pode usar as fórmulas que ensinamos acima — é só colocar os valores da sua empresa e então fazer a análise do resultado.

Outra opção é a Planilha Indicadores de Manutenção do Produttivo. Totalmente gratuita, ela já vem com a fórmula prontinha para você: é só substituir os dados de exemplo pelas suas informações e pronto! A planilha já calcula os KPIs automaticamente para você.

Veja só:

Baixe grátis: Planilha Indicadores de Serviço para calcular KPIs de manutenção gratuitamente

O Produttivo é um sistema para gestão da manutenção que conta com todos os recursos que você precisa para autorizar sua operação. Confira:

- Portal de abertura de chamados para receber solicitações online. É fácil para você e para o cliente;

- Checklists de manutenção com preenchimento automático;

- Relatórios em PDF que podem ser compartilhados com apenas alguns cliques;

- KPIs operacionais extraídos automaticamente, para ajudar na identificação de gargalos;

- Plano de manutenção automático para agendar serviços recorrentes com antecedência e assim garantir o bom funcionamento dos equipamentos;

- E muito mais!

Faça já um teste grátis e experimente na prática todos os recursos do Produttivo para a manutenção!

Se preferir, agende uma demonstração gratuita com nossos consultores para tirar suas dúvidas.