Na área de manutenção, os conceitos de anomalias, falhas e quebras são fundamentais para garantir a eficiência dos ativos e evitar paradas indesejadas.

Entender as diferenças entre eles é importante para implementar estratégias de manutenção proativas e reduzir custos operacionais.

Neste artigo, explicamos cada um desses conceitos e como a Gestão de Ativos pode ajudar a prevenir problemas antes que eles afetem sua produção.

O que é função padrão?

Tudo começa com a compreensão do que é a função padrão de um equipamento: o desempenho esperado de um ativo, ou seja, qual é sua função principal dentro de um processo.

Um carro de passeio, por exemplo, tem como função padrão transportar pessoas com conforto e segurança a uma velocidade média de 100 km/h.

Agora, imagine esse carro com pneus ligeiramente descalibrados, o que não impede o funcionamento, mas aumenta o consumo de combustível e o desgaste. Esse é o estágio da anomalia: um desvio sutil da condição ideal, mas que não compromete a função padrão.

Se esse problema evoluir e a pressão dos pneus cair ainda mais, exigindo que o motorista reduza a velocidade, temos uma falha. Aqui, a função padrão é apenas parcialmente atendida. Essa é a chamada falha potencial, que alerta para a necessidade de intervenção antes que o problema se agrave.

Caso não seja corrigido, o pneu pode murchar completamente e interromper a viagem. Esse é o ponto da quebra, quando a função padrão é totalmente comprometida. Em manutenção, esse é o ponto F da curva PF (Ponto de Falha), conhecido como falha funcional.

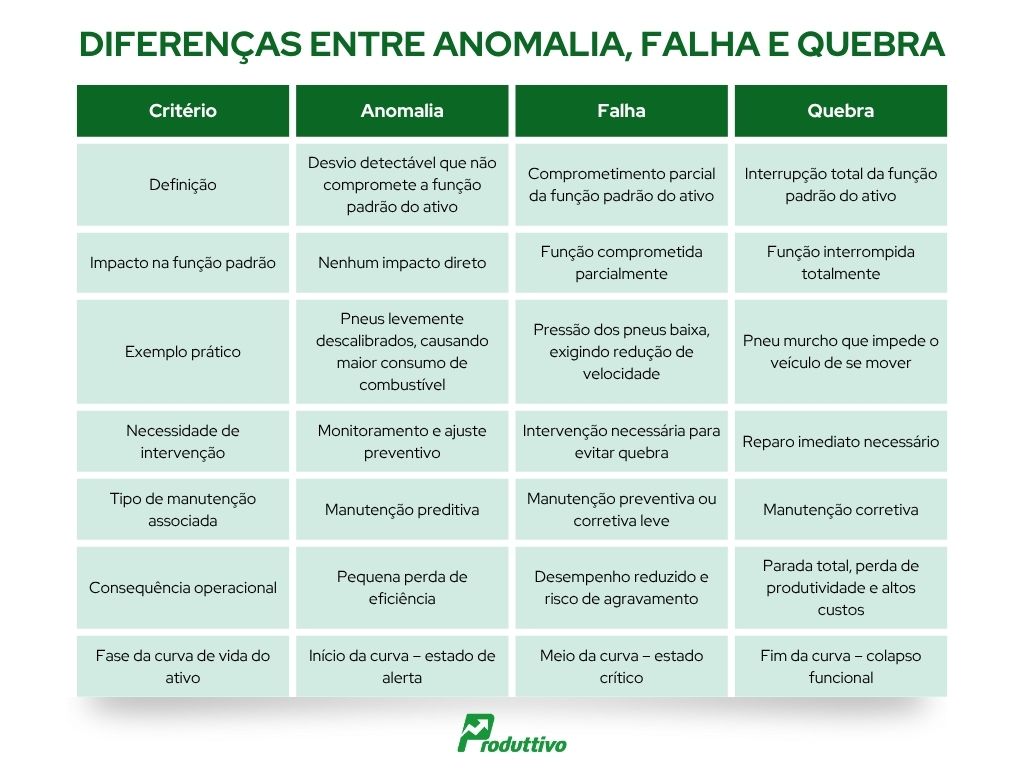

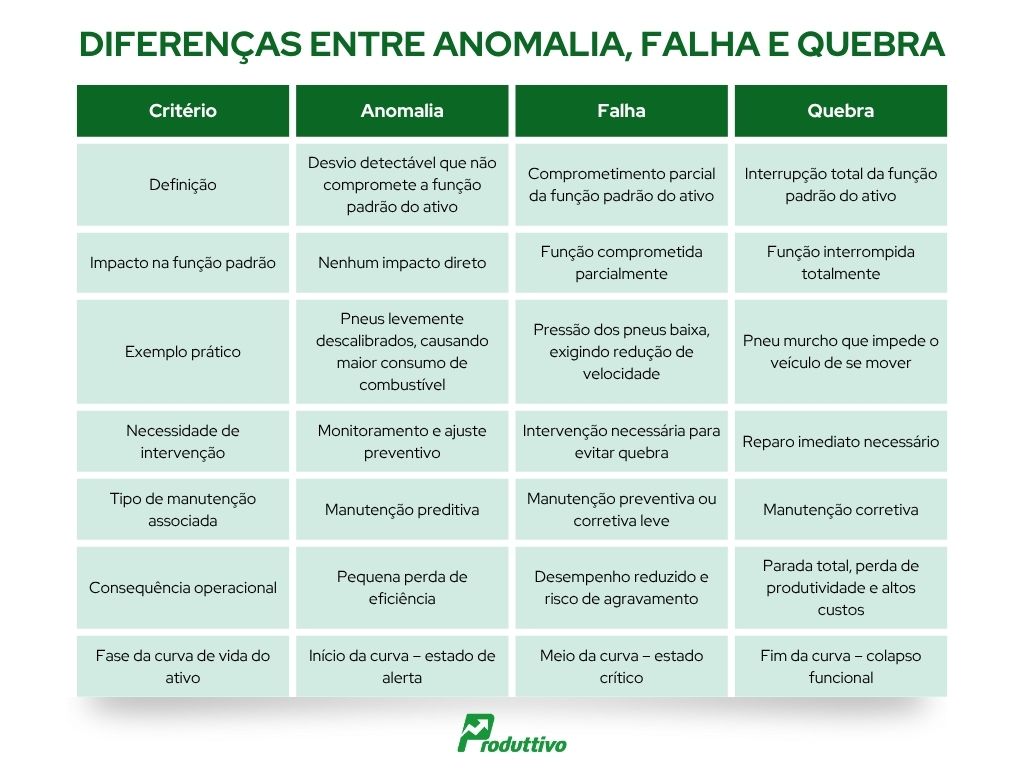

Diferenças entre anomalias, falhas e quebras

Na manutenção, compreender a progressão anomalia → falha → quebra é essencial para evitar paradas não planejadas. Veja o comparativo abaixo e, depois, vamos explorar cada conceito!

Curva da vida do ativo (curva PF):

| Estado | Impacto na função padrão |

| Anomalia | Nenhum impacto |

| Falha | Comprometimento parcial |

| Quebra | Interrupção total |

Anomalia: o primeiro sinal de desvio

Uma anomalia é um desvio inicial que não afeta diretamente a função padrão do ativo, mas pode indicar um problema futuro. É um desvio sutil, um sinal de alerta que, se ignorado, pode evoluir para problemas mais graves.

- Exemplo: se os pneus de um carro estão levemente descalibrados, há um aumento no consumo de combustível, mas o veículo ainda cumpre sua função de transporte.

- Impacto: pequenas perdas operacionais, sem redução de desempenho.

Falha: comprometimento parcial

Quando a anomalia evolui e começa a comprometer parcialmente a função padrão, temos uma falha. Nesse caso, o desempenho esperado é comprometido, exigindo intervenção para evitar a progressão do problema.

- Exemplo: se a pressão dos pneus cai significativamente, o motorista reduz a velocidade para garantir a segurança, mas a viagem não é interrompida.

- Impacto: desempenho reduzido, mas ainda operacional.

Quebra: a interrupção total da função padrão

A quebra ocorre quando a falha evolui a ponto de interromper completamente a função padrão do ativo. É a parada total, o colapso que impede o equipamento de desempenhar sua finalidade.

- Exemplo: se o pneu murchar totalmente, o carro para e não consegue mais se mover.

- Impacto: parada total, gerando custos elevados e perda de produtividade.

Leia também: O que é não conformidade, causas e como fazer o relatório

Como agir diante de anomalias, falhas e quebras

A análise de falhas é um processo estruturado que ajuda a identificar a origem do problema, mitigar riscos e evitar reincidências. Algumas boas práticas são:

- Investigue o ativo in loco: nada de suposições da sala do gestor. A análise deve ser feita com base em fatos e dados coletados em tempo real, diretamente no local do evento, evitando a perda de informações importantes.

- Monte uma equipe multidisciplinar: inclua especialistas e operadores qualificados que vivenciam o processo. Ferramentas como o diagrama de causa e efeito (Espinha de Peixe) e a Análise da Árvore de Falhas (FTA) podem ser extremamente úteis nesse processo.

- Diferencie sintomas de causas: febre é um sintoma, não a causa da doença. Com ativos, o raciocínio é o mesmo. Focar nos sintomas pode levar a soluções paliativas, enquanto a identificação da causa raiz garante uma resolução definitiva.

- Crie um plano de ação robusto: com prazos realistas e pessoas com autoridade para executá-lo.

- Evite soluções mirabolantes: as melhores respostas geralmente são as mais simples.

- Registre e compartilhe o histórico: isso alimenta o aprendizado organizacional e fortalece a cultura de prevenção. Divulgue os aprendizados de cada evento para todos os interessados.

- Monitore a execução das ações: não basta planejar, é preciso acompanhar. Cheque a qualidade da execução das ações e faça ajustes conforme necessário.

Mesmo quando a equipe está atuando de forma reativa, analisando quebras, o conhecimento gerado é extremamente valioso. Ele contribui para evitar recorrências, aumenta a maturidade do time e gera ganhos em produtividade.

Leia também: Manutenção corretiva: o que é, quais são os tipos e qual o custo

Como evitar quebras e otimizar a manutenção?

A melhor estratégia é detectar e corrigir anomalias antes que se tornem falhas ou quebras. Para isso, é fundamental:

- Monitoramento contínuo dos ativos.

- Análise de dados para identificar padrões de falha.

- Manutenção preditiva para agir antes que o problema se agrave.

Leia também: O que é manutenção preditiva + modelo de checklist

Como a tecnologia ajuda na gestão de anomalias, falhas e quebras?

Gerenciar as diferenças entre anomalias, falhas e quebras exige visibilidade em tempo real, processos bem definidos e registro histórico confiável.

Prevenir é mais eficiente que corrigir! O Produttivo automatiza a detecção de anomalias em seus ativos, transformando dados em ações preventivas.

- Crie checklists digitais que detectam anomalias com facilidade;

- Gere relatórios inteligentes automáticos com dados e evidências;

- Use indicadores de desempenho para antecipar falhas e agir antes da quebra;

- Registre o histórico completo de manutenções para evitar a repetição de problemas;

- Automatize a abertura de chamados e planos de ação em tempo real.

Com o Produttivo, você transforma conhecimento técnico em resultados concretos para sua operação. Solicite uma demonstração gratuita agora mesmo e veja como reduzir custos e evitar paradas inesperadas com tecnologia de ponta.