A terotecnologia busca alcançar o cenário ideal para as manutenção industrial Isso significa alta eficiência no processo produtivo dos equipamentos, diminuição da necessidade de manutenções constantes e redução de custos.

Neste artigo, você vai descobrir os recursos que a terotecnologia utiliza para alcançar esses feitos. Veja também os principais conceitos relacionados ao método e as vantagens de sua aplicação.

O que é terotecnologia?

A terotecnologia tem tudo a ver com o ciclo de vida de custeio. Esse ciclo representa todos os custos e ganhos que um ativo gera ao longo do tempo.

Ou seja, considera tudo o que é gasto ou ganho com aquele equipamento, desde a compra até o fim do uso. O objetivo é entender se, no final, ele realmente traz um resultado positivo para a empresa.

Além do ciclo de vida de custeio, a terotecnologia faz uma série de outras análises financeiras, como o NPV (Valor Presente Líquido), IRR (Taxa Interna de Retorno) e o DFC (Fluxo de Caixa Descontado). Sempre com a preocupação de medir como os equipamentos fornecerão valor agregado à empresa ao longo dos anos.

A terotecnologia busca melhorar a confiabilidade, durabilidade e facilidade de manutenção dos ativos. Para isso, defende uma ideia simples: um especialista em manutenção deve participar desde o início. Ele precisa estar envolvido na criação do equipamento, na instalação e também na operação. Isso evita erros e garante que o ativo funcione melhor por mais tempo.

Só assim será possível facilitar a intervenção dos operadores mantenedores.

A adoção dessa prática se justifica pelo fato de que a manutenção é muito mais efetiva se uma equipe acompanha todos os processos, da concepção à instalação de um equipamento. Há uma vantagem frente a uma equipe que nunca esteve envolvida no processo. Até porque, ela precisaria de horas para entender os detalhes do ativo.

Veja também: Manutenção 4.0: o que é, como funciona e quais os objetivos

Como surgiu a terotecnologia?

O conceito de terotecnologia surgiu em 1970 na Inglaterra e foi popularizado no mundo empresarial pelo British Standards Institute, do Ministério da Tecnologia do Reino Unido. Ele estipulou normas ideais para facilitar o processo de manutenção de equipamentos.

O termo Terotecnologia vem do termo grego “terein” que significa “tomar conta”, “cuidar de” e tem exatamente esse objetivo: cuidar dos processos de manutenção a partir da eliminação da necessidade de realização de manutenções constantes.

Para cumprir esse objetivo, é necessário que:

- Os especialistas em manutenção participem da concepção, da escolha do equipamento e das soluções de instalação;

- A equipe de manutenção da empresa acompanhe todas as fases do projeto e instalação, para conhecer os detalhes sobre ele.

Terotecnologia na manutenção: principais conceitos

Como vimos, um dos objetivos da terotecnologia é controlar e acompanhar os custos de um ativo ao longo da vida para reduzi-los e melhorar o aproveitamento do equipamento.

Mas, para isso, essa metodologia se baseia em alguns conceitos. Acompanhe em seguida.

Curva da banheira

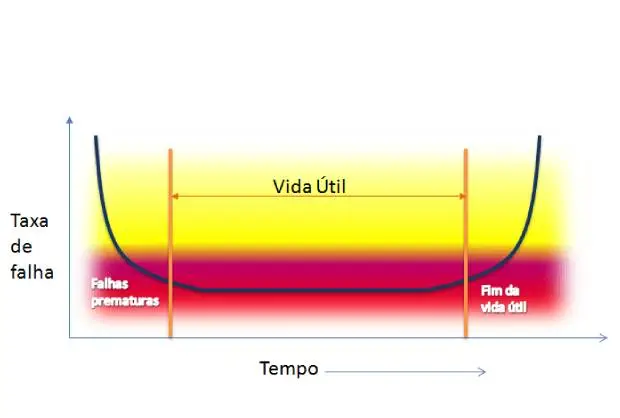

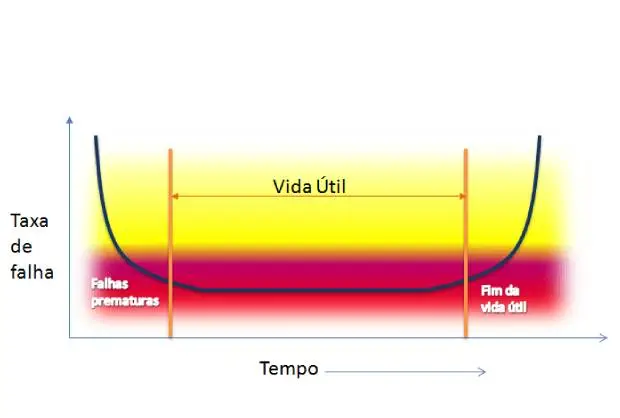

A curva da banheira é uma forma gráfica de mostrar a taxa de falhas de um equipamento. Ela recebe esse nome porque o formato do gráfico se parece, claramente, com uma banheira. Veja:

No início da vida útil do ativo, as falhas são mais frequentes, mas logo diminuem. Depois que o equipamento se ajusta ao uso, a taxa de falhas cai e se mantém estável por um tempo. Com o passar dos anos, na fase de desgaste, a taxa volta a subir.

Essa curva é usada como um indicador de manutenção. Ela ajuda a entender o melhor momento para cada tipo de manutenção. Também apoia na tomada de decisões para aumentar a disponibilidade e o tempo de uso dos ativos.

Veja também: Indicadores de manutenção: o que são e quais os principais

Confiabilidade

A confiabilidade é medida por quanto um ativo consegue funcionar de forma correta e ideal de acordo com as condições esperadas após um determinado período de tempo em funcionamento. É medida em porcentagem.

Veja o exemplo:

O ativo pode ter 100% de confiabilidade em operações com jornadas até 250 horas ininterruptas, mas 70% de confiabilidade para jornadas de 300 horas ininterruptas.

A porcentagem de confiabilidade de um equipamento mostra quantas falhas acontecem em cada período de operação e mostra qual a probabilidade que um equipamento tem de ter falha após determinadas horas de funcionamento.

No caso do nosso exemplo, significa que até o momento não foram registradas falhas com 250 horas de operação, mas que, até completarem 300 horas, 30% dos ativos apresentam falhas.

Mantenabilidade

A mantenabilidade também pode ser usada como indicador de manutenção porque representa o tempo de reparo, desde a apresentação do problema do ativo, até seu solucionamento pela equipe de manutenção.

Para a terotecnologia, esse é um conceito importante. Ao analisar a mantenabilidade é possível entender os desafios que fazem com que a manutenção demore mais. Esses obstáculos podem ser problemas de conhecimento ou habilidade de quem realiza a manutenção, ou problemas como o próprio projeto de criação do ativo.

Por exemplo, imagine que um manutentor demora cerca de duas horas para realizar a manutenção em um determinado ativo. Porém, metade desse tempo é gasto apenas para desmontagem e montagem do equipamento, que é extremamente complexa e conta com proteções e parafusos em excesso. Nesse caso a mantenabilidade é prejudicada pela estrutura da máquina.

Se quisermos reduzir o tempo gasto entre montagem e desmontagem do equipamento é necessário fazer melhorias no acesso ao equipamento, sem que a segurança da operação seja prejudicada.

Veja também: KPIs de manutenção: 10 indicadores para acompanhar

Disponibilidade

A disponibilidade calcula a porcentagem de tempo que um ativo pode ser utilizado efetivamente, desconsiderando quando ele está parado, como em casos de manutenção.

Ou seja, se um ativo funciona 12 horas por dia, mas leva uma hora para ligar e uma hora para manutenção, a disponibilidade do ativo é de 10 horas.

É possível calcular a disponibilidade de duas formas:

- Disponibilidade física: relação entre tempo de operação do ativo em condições ideais e o total de horas/calendário;

- Disponibilidade inerente: considera o tempo de inatividade do ativo apenas por conta de manutenções corretivas.

Para calcular a disponibilidade física deve-se usar a seguinte fórmula: H1 – H2 x 100% ÷ H1

- H1: é o total de horas/calendário. Para chegar nesse valor, é só multiplicar as 24 horas de um dia pela quantidade de dias do mês, que pode ser 30 ou 31;

- H2: é o total de horas paradas para realizar a manutenção do equipamento.

Aplicando um exemplo na prática, a conta seria:

(24 x 30) – 30 x 100 ÷ (24×30)

720 – 30 x 100 ÷ 720

690 x 100 ÷ 720

69.000 ÷ 720

95,83

No exemplo, o H1 representa a multiplicação entre as 24 horas e os 30 dias do mês e, o H2 seriam as 30 horas de parada que o equipamento teve no mês para manutenção. O resultado foi 95,83 e quanto mais perto de 100 o valor estiver, maior é a capacidade para lidar com a gestão de ativos.

Já a disponibilidade inerente pode ser calculada da seguinte forma: MTBF ÷ MTBF + MTTR% x 100

- MTBF: é o tempo médio entre falhas

- MTTR: é o tempo médio para reparo

Falha

A falha é entendida pela terotecnologia como a perda de capacidade do ativo para realizar sua função durante um período de tempo, levando o equipamento a precisar de manutenção ou ser substituído. É a falha que leva o ativo ao estado de indisponibilidade.

Defeito

Diferente da falha, um defeito não torna o ativo indisponível, porque significa apenas a alteração das condições de um sistema ao ponto de comprometer o seu funcionamento nas condições ideais, gerando resultados insatisfatórios. É preciso cuidar para que um defeito não leve a falha.

Tempo médio entre falhas (MTBF)

Outro indicador usado na manutenção, serve para monitorar o tempo entre o fim de uma falha e começo da outra. A fórmula para calcular o MTBF é a seguinte: (TD – TM) ÷ P

- TD: Tempo de disponibilidade, ou seja, o tempo total de funcionamento da máquina;

- TM: Tempo de manutenção, ou seja, tempo em que a máquina ficou parada.

- P: Número de paradas

Imagine que um ativo tem disponibilidade de 24 horas para operação, mas nesse tempo aconteceram 3 paradas, cada uma de uma hora. O cálculo seria o seguinte: (24 – 3) ÷ 3 = 7 horas

Nesse caso, quanto maior for o MTBF, melhor é a eficiência das técnicas de manutenção empregadas.

Veja também: MTBF e MTTR: o que são e quais as principais diferenças?

Tempo Médio Para Reparo (MTTR)

Essa métrica estipula o tempo médio entre os reparos dos equipamentos. E pode ser calculada da seguinte forma:

Tempo total de manutenção ÷ Número de paradas

Usando o mesmo exemplo do tópico anterior temos que o equipamento teve 3 paradas e cada uma demorou uma hora para consertar o ativo. Assim, o cálculo seria: 3 ÷ 3 = 1 hora

Uma hora é o tempo necessário para fazer com que o ativo volte a funcionar normalmente. Quanto menor for o MTTR significa que melhor é a performance da equipe de manutenção.

Veja também: Técnico em manutenção: o que faz, salário, cursos

Para que serve a terotecnologia?

Como vimos, um dos principais objetivos da terotecnologia é controlar o custo do ciclo de vida dos equipamentos e propor a participação de especialistas de manutenção em todas as etapas do projeto. Para além disso, a terotecnologia também se preocupa com:

- Facilitar a manutenção desenvolvida pelos técnicos em manutenção;

- Garantir maior qualidade de manutenibilidade;

- Aumentar a durabilidade, conservação, desempenho e confiabilidade dos equipamentos;

- Buscar alternativas técnicas;

- Realizar estudos técnico-econômicos para melhorar o ciclo de vida dos ativos.

Veja também: PPCM na manutenção: tudo que precisa saber

Vantagens da terotecnologia

A aplicação da terotecnologia traz grandes vantagens. As principais são:

- Controle do ciclo de vida do custeio;

- Redução de custo do ativo a curto, médio e longo prazo;

- Aumento da vida útil de peças e equipamentos;

- Redução da necessidade de manutenções constantes.

Veja também: Relatório de Inspeção: como fazer e modelos para download

Terotecnologia exemplo

A terotecnologia pode ser utilizada para vários segmentos, só precisa ter início junto ao começo do projeto.

Por exemplo, uma empresa de petróleo quer construir mais FPSO para geração de energia. Nesse caso, a terotecnologia seria utilizada para prever custos relacionados à montagem, transporte, manutenção, desmontagens da plataforma e para os cálculos econômicos sobre custeio de ciclo de vida e valor residual. Sem falar na elaboração do projeto, implementação e acompanhamento do funcionamento.

Quer digitalizar sua manutenção com base em terotecnologia?

Agora que você já conhece a importância da terotecnologia e da curva da banheira na manutenção, que tal aplicar isso no dia a dia da sua operação?

Com o Produttivo, você digitaliza checklists, acompanha falhas em tempo real, cria relatórios completos e toma decisões com base em dados — tudo em um único sistema.

Mais controle, menos retrabalho e ativos funcionando por muito mais tempo.

👉 Teste grátis por 15 dias e veja na prática como sua manutenção pode evoluir.