A Manutenção Preventiva é uma das mais utilizadas do mercado, devido ao seu papel fundamental dentro da gestão de manutenção. Saiba o por quê!

De acordo com a NBR 5462, a Manutenção Preventiva prevê qual é o momento exato para fazer reparos em um determinado equipamento, evitando que ocorram falhas e panes nos principais ativos da operação.

No entanto, a Manutenção Preventiva não pode ser feita de qualquer forma. É fundamental conhecer quais são os melhores critérios para aplicá-la no dia a dia da empresa, já que nem sempre esse é o tipo de manutenção mais indicado.

A partir de agora, explicaremos o que é Manutenção Preventiva, qual a importância, como funciona, entre outras questões. Acompanhe!

Leia também: Como funciona um software de manutenção?

O que é Manutenção Preventiva?

A manutenção preventiva pode ser definida como um conjunto de atividades planejadas antecipadamente e aplicada em intervalos predeterminados pela gestão ou equipe de manutenção.

Ou seja, esse tipo de manutenção, como o próprio nome sugere, tem a intenção de prevenir possíveis problemas nos equipamentos e ativos.

Com a manutenção preventiva, a sua empresa não espera que a falha ocorra em um equipamento para solucioná-lo.

A atuação é feita de forma proativa para evitar perda de equipamentos, acidentes ou que toda a produção seja interrompida.

Qual é o objetivo da Manutenção Preventiva?

De acordo com a NBR 5462/94, o objetivo da manutenção preventiva é:

“Manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item”.

E todo esse planejamento tem como foco:

- Reduzir depreciações dos equipamentos;

- Otimizar o orçamento da área de manutenção, economizando com a ampliação da vida útil do ativo;

- Prevenir e evitar avarias prematuras dos equipamentos;

- Organizar o Plano de Manutenção eliminando as inspeções desnecessárias;

- Ajudar a gestão a se preparar para futuros desafios.

Manutenção Preventiva: quais os tipos de falhas detectadas?

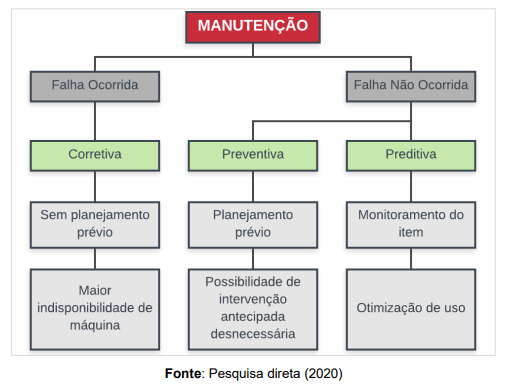

Para entender melhor de que forma a manutenção preventiva é aplicada, vamos esclarecer o conceito de dois modelos de falhas: potencial e funcional.

Veja a tabela abaixo:

A imagem acima nos mostra porque é importante identificar cada tipo de falha/anomalia antes de tomar qualquer decisão.

Cada caso é tratado de uma maneira conforme o tipo de manutenção que melhor soluciona o problema.

Então, vamos entender melhor o conceito de cada uma dessas falhas.

Falha Potencial ou Falha Não Ocorrida

Indica que determinado equipamento está com alguma falha, mas que ele continua funcionando.

Pense em um sistema hidráulico. Uma das mangueiras está com vazamento. Mesmo com esse problema, o sistema continua funcionando.

Aqui, é possível dizer que o vazamento é uma falha potencial. Se ela não for solucionada, poderá prejudicar o ativo, causando uma falha funcional.

Falha Funcional ou Falha Ocorrida

Nesse tipo de falha, o ativo não consegue mais operar. Isso ocorre quando o vazamento aumenta e, como consequência, o nível de óleo baixa, prejudicando a operação.

A falha funcional é quando o equipamento não é mais capaz de desempenhar sua função no processo de produção.

Diante desse contexto, se o problema fosse solucionado logo que a falha em potencial fosse identificada, a falha funcional não teria causado transtornos.

No caso da manutenção preventiva podemos notar que, por se tratar de um planejamento prévio com o objetivo de evitar a parada do equipamento, ela se aplica às falhas potenciais, ou seja, as que ainda não se agravaram.

Saiba mais sobre os tipos de falha aqui

As ações preventivas são baseadas no Plano de Manutenção que deve ser desenvolvido pelo gestor.

Saiba como fazer um no próximo tópico!

Agora que falamos dos tipos de falhas, vamos te mostrar algumas metodologias que podem ser aplicadas nos equipamentos a fim de identificar as possíveis falhas dos ativos. Acompanhe!

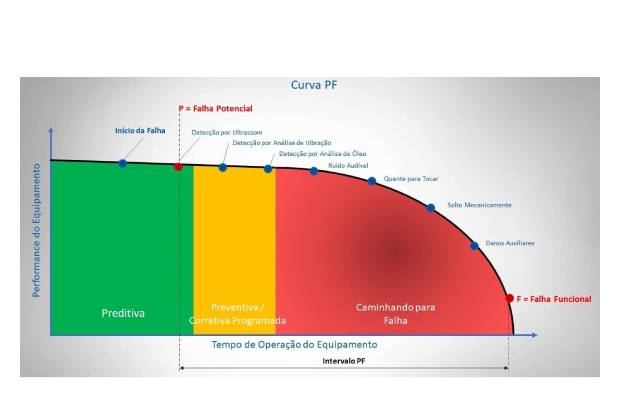

Qual é a relação da curva PF e a Manutenção Preventiva?

A curva PF é estabelecida conforme as normas Reliability Centered Maintenance (RCM). Ela mostra como é a performance de um ativo ao longo de um determinado período.

A proposta da curva PF é estabelecer o intervalo PF. Isso quer dizer o período em que ocorre a falha potencial e a falha funcional.

Lembra do exemplo citado anteriormente?

Então, a curva mostraria desde o momento em que iniciou o vazamento no sistema hidráulico (falha potencial) até quando o nível de óleo baixou, prejudicando o funcionamento da operação (falha funcional).

Essa ferramenta analítica curva PF tem relação com a manutenção preventiva pois aqui trabalhamos a periodicidade.

A curva PF nos auxilia a entender o intervalo entre uma falha e outra.

Já a manutenção preventiva compreende o que é preciso ser realizado no equipamento, definindo a data da visita técnica, quem executará a inspeção, entre outros pontos importantes do atendimento.

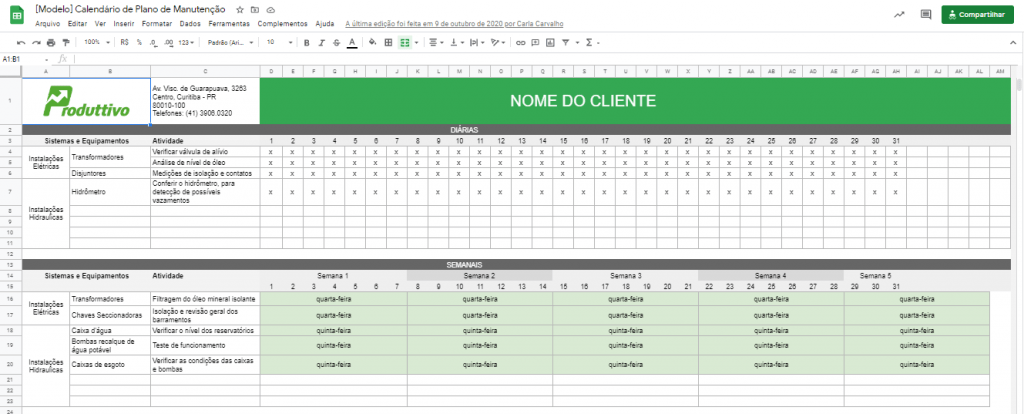

O que é Plano de Manutenção Preventiva?

O Plano de Manutenção Preventiva é um documento que contém todas as informações necessárias para fazer reparos em um determinado ativo como:

- Data;

- Periodicidade;

- Informações do equipamento;

- Responsáveis técnicos;

- Entre outras informações.

O material pode ser produzido em planilhas de Excel ou por meio de ferramentas tecnológicas.

Veja um exemplo pronto abaixo:

É importante adicionar ainda no documento o período de duração do serviço, custos (serviço, unidade e total), materiais que serão utilizados, além de máquinas, dispositivos e ferramentas para manutenção.

Agora que você já conhece as principais informações sobre a Manutenção Preventiva, descubra os recursos disponíveis em nosso Kit Plano de Manutenção.

Clique aqui para baixar grátis!

Quais são os critérios para aplicar a Manutenção Preventiva?

Seguir esses critérios, colocando cada um em prática durante o planejamento e execução da sua manutenção preventiva é de suma importância, já que eles garantem qualidade dos serviços e segurança para os profissionais envolvidos.

Além disso, o levantamento dos dados e indicadores são a base para os próximos planos de ação que devem ser aplicados.

Veja a definição de cada um desses critérios:

Intervalo de tempo para manutenção

O principal critério aqui é a definição de um cronograma de manutenção. O gestor de manutenção define a cada quanto tempo deve ser realizada uma manutenção com base no histórico que já possui ou de acordo com as orientações do fabricante.

Exemplo: inspecione os filtros a cada três meses

Para ter uma análise mais precisa e criar esse cronograma é indicada a análise do indicador MTBF.

Horas de atividade da máquina

Nesse caso, o critério principal é o total de horas que uma máquina ou equipamento está operando.

Exemplo: lubrificar as bombas após 5 mil horas de funcionamento

Volume de produção

Determina o número de itens que um ativo produz antes de iniciar a manutenção preventiva.

Critério misto

A Manutenção Preventiva pode ser feita de acordo com a combinação de critérios.

Exemplo: quantidade de produção e as horas de operação do equipamento. Nesse cenário, o indicador que aponta primeiro mostra a necessidade de reparo.